2 Експериментальні результати та їх обговорення

2.1Епітаксіальний шартовщина та однорідність

Товщина епітаксіального шару, концентрація легування та однорідність є одними з основних показників для оцінки якості епітаксіальних пластин. Точно контрольована товщина, концентрація легування та однорідність усередині пластини є ключем до забезпечення продуктивності та стабільності...Силові пристрої SiC, а товщина епітаксіального шару та однорідність концентрації легуючих домішок також є важливими основами для вимірювання технологічної здатності епітаксіального обладнання.

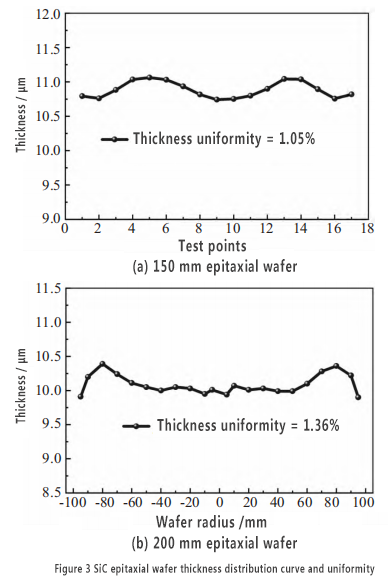

На рисунку 3 показано криву рівномірності та розподілу товщини для шарів 150 мм та 200 мм.Епітаксіальні пластини SiCЗ рисунка видно, що крива розподілу товщини епітаксіального шару симетрична відносно центральної точки пластини. Час епітаксіального процесу становить 600 с, середня товщина епітаксіального шару епітаксіальної пластини діаметром 150 мм становить 10,89 мкм, а рівномірність товщини становить 1,05%. Розрахунковий показник швидкості епітаксіального росту становить 65,3 мкм/год, що є типовим рівнем швидкого епітаксіального процесу. За того ж часу епітаксіального процесу товщина епітаксіального шару епітаксіальної пластини діаметром 200 мм становить 10,10 мкм, рівномірність товщини знаходиться в межах 1,36%, а загальна швидкість росту становить 60,60 мкм/год, що трохи нижче за швидкість епітаксіального росту епітаксіальної пластини діаметром 150 мм. Це пояснюється тим, що існують очевидні втрати на шляху, коли джерело кремнію та джерело вуглецю проходять від поверхні реакційної камери вище за течією через поверхню пластини до нижньої течії за реакційною камерою, а площа пластини 200 мм більша, ніж 150 мм. Газ проходить через поверхню пластини 200 мм на більшу відстань, і джерело газу споживається на цьому шляху більше. За умови, що пластина постійно обертається, загальна товщина епітаксіального шару стає тоншою, тому швидкість росту повільніша. Загалом, однорідність товщини епітаксіальних пластин 150 мм та 200 мм є відмінною, а технологічні можливості обладнання можуть відповідати вимогам високоякісних пристроїв.

2.2 Концентрація та однорідність легування епітаксіального шару

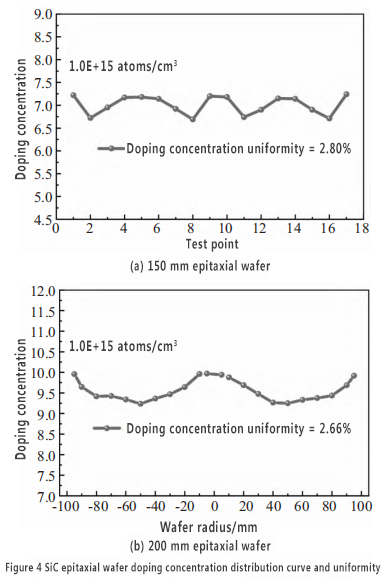

На рисунку 4 показано рівномірність концентрації легуючої речовини та розподіл кривої для 150 мМ та 200 мМ.Епітаксіальні пластини SiCЯк видно з рисунка, крива розподілу концентрації на епітаксіальній пластині має очевидну симетрію відносно центру пластини. Рівномірність концентрації легування епітаксіальних шарів 150 мм та 200 мм становить 2,80% та 2,66% відповідно, що можна контролювати в межах 3%, що є чудовим рівнем для аналогічного міжнародного обладнання. Крива концентрації легування епітаксіального шару розподілена у формі літери "W" вздовж напрямку діаметра, що головним чином визначається полем потоку горизонтальної епітаксіальної печі з гарячою стінкою, оскільки напрямок потоку повітря в горизонтальній епітаксіальній ростовій печі спрямований від вхідного кінця для повітря (вгору за течією) та витікає від нижнього кінця ламінарним чином через поверхню пластини; Оскільки швидкість "виснаження по ходу процесу" джерела вуглецю (C2H4) вища, ніж у джерела кремнію (TCS), при обертанні пластини фактичне співвідношення C/Si на поверхні пластини поступово зменшується від краю до центру (джерела вуглецю в центрі менше), згідно з "теорією конкурентного положення" C та N, концентрація легування в центрі пластини поступово зменшується до краю. Для досягнення чудової однорідності концентрації, крайовий N2 додається як компенсація під час епітаксіального процесу, щоб уповільнити зменшення концентрації легування від центру до краю, так що кінцева крива концентрації легування має форму "W".

2.3 Дефекти епітаксіального шару

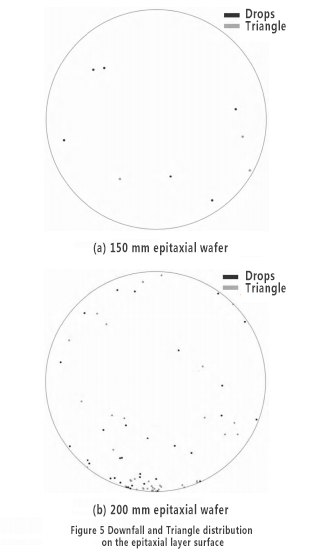

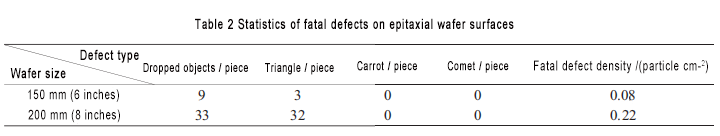

Окрім товщини та концентрації легування, рівень контролю дефектів епітаксіального шару також є основним параметром для вимірювання якості епітаксіальних пластин та важливим показником технологічної здатності епітаксіального обладнання. Хоча SBD та MOSFET мають різні вимоги до дефектів, більш очевидні дефекти морфології поверхні, такі як краплі, трикутні дефекти, дефекти типу «морква», дефекти «комета» тощо, визначаються як кілерні дефекти пристроїв SBD та MOSFET. Ймовірність виходу з ладу мікросхем, що містять ці дефекти, є високою, тому контроль кількості кілерних дефектів надзвичайно важливий для підвищення виходу мікросхем та зниження витрат. На рисунку 5 показано розподіл кілерних дефектів епітаксіальних пластин SiC розміром 150 мм та 200 мм. За умови відсутності очевидного дисбалансу у співвідношенні C/Si, мікросхеми та комети можна в основному усунути, тоді як краплі та трикутні дефекти пов'язані з контролем чистоти під час роботи епітаксіального обладнання, рівнем домішок графітових деталей у реакційній камері та якістю підкладки. З таблиці 2 видно, що щільність фатальних дефектів епітаксіальних пластин розміром 150 мм та 200 мм може контролюватися в межах 0,3 частинки/см2, що є відмінним рівнем для обладнання одного типу. Рівень контролю щільності фатальних дефектів епітаксіальної пластини розміром 150 мм кращий, ніж для епітаксіальної пластини розміром 200 мм. Це пояснюється тим, що процес підготовки підкладки розміром 150 мм є більш зрілим, ніж для 200 мм, якість підкладки краща, а рівень контролю домішок у реакційній камері графіту розміром 150 мм кращий.

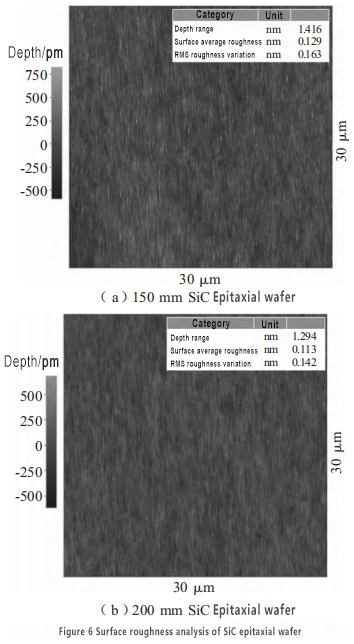

2.4 Шорсткість поверхні епітаксіальної пластини

На рисунку 6 показано зображення АСМ поверхні епітаксіальних пластин SiC розміром 150 мм та 200 мм. З рисунка видно, що середньоквадратична шорсткість поверхні Ra епітаксіальних пластин 150 мм та 200 мм становить 0,129 нм та 0,113 нм відповідно, а поверхня епітаксіального шару гладка без помітного явища макроступінчастої агрегації. Це явище показує, що ріст епітаксіального шару завжди підтримує режим ступінчастого росту протягом усього епітаксіального процесу, і ступінчаста агрегація не відбувається. Видно, що завдяки використанню оптимізованого процесу епітаксіального росту можна отримати гладкі епітаксіальні шари на підкладках з малим кутом нахилу 150 мм та 200 мм.

3 Висновок

Гомогенні епітаксійні пластини 4H-SiC розміром 150 мм та 200 мм були успішно виготовлені на вітчизняних підкладках з використанням власноруч розробленого обладнання для епітаксіального вирощування SiC розміром 200 мм, а також розроблений процес гомогенної епітаксії, придатний для пластин розміром 150 мм та 200 мм. Швидкість епітаксіального росту може перевищувати 60 мкм/год. При дотриманні вимог високошвидкісної епітаксії якість епітаксіальної пластини є відмінною. Рівномірність товщини епітаксіальних пластин SiC розміром 150 мм та 200 мм можна контролювати в межах 1,5%, рівномірність концентрації становить менше 3%, щільність фатальних дефектів становить менше 0,3 частинок/см2, а середньоквадратичне значення шорсткості епітаксіальної поверхні Ra становить менше 0,15 нм. Основні показники процесу епітаксіальних пластин знаходяться на передовому рівні в галузі.

Джерело: Спеціальне обладнання для електронної промисловості

Автор: Се Тяньле, Лі Пін, Ян Юй, Гун Сяолян, Ба Сай, Чень Гоцінь, Ван Шенцян

(48-й науково-дослідний інститут Китайської корпорації електронних технологій, Чанша, Хунань 410111)

Час публікації: 04 вересня 2024 р.