2 Resultados experimentais e discusión

2.1capa epitaxialgrosor e uniformidade

O grosor da capa epitaxial, a concentración de dopaxe e a uniformidade son un dos indicadores principais para xulgar a calidade das obleas epitaxiais. Un grosor, unha concentración de dopaxe e unha uniformidade controlables con precisión dentro da oblea son clave para garantir o rendemento e a consistencia deDispositivos de alimentación de SiCe o grosor da capa epitaxial e a uniformidade da concentración de dopaxe tamén son bases importantes para medir a capacidade de proceso dos equipos epitaxiales.

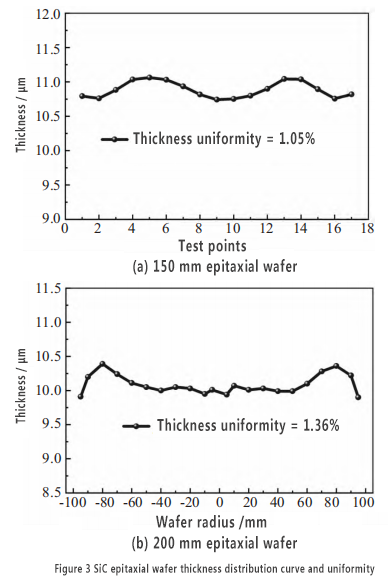

A figura 3 mostra a curva de uniformidade e distribución do grosor de 150 mm e 200 mmObleas epitaxiais de SiCPódese observar na figura que a curva de distribución do grosor da capa epitaxial é simétrica arredor do punto central da oblea. O tempo de proceso epitaxial é de 600 s, o grosor medio da capa epitaxial da oblea epitaxial de 150 mm é de 10,89 um e a uniformidade do grosor é do 1,05 %. Segundo os cálculos, a taxa de crecemento epitaxial é de 65,3 um/h, que é un nivel típico de proceso epitaxial rápido. Co mesmo tempo de proceso epitaxial, o grosor da capa epitaxial da oblea epitaxial de 200 mm é de 10,10 um, a uniformidade do grosor está dentro do 1,36 % e a taxa de crecemento global é de 60,60 um/h, que é lixeiramente inferior á taxa de crecemento epitaxial de 150 mm. Isto débese a que existe unha perda obvia ao longo do camiño cando a fonte de silicio e a fonte de carbono flúen desde a parte superior da cámara de reacción a través da superficie da oblea ata a parte inferior da cámara de reacción, e a área da oblea de 200 mm é maior que a de 150 mm. O gas flúe a través da superficie da oblea de 200 mm durante unha distancia maior e o gas de orixe consumido ao longo do camiño é maior. Na condición de que a oblea siga rotando, o grosor total da capa epitaxial é máis fino, polo que a taxa de crecemento é máis lenta. En xeral, a uniformidade do grosor das obleas epitaxiais de 150 mm e 200 mm é excelente e a capacidade de proceso do equipo pode cumprir os requisitos dos dispositivos de alta calidade.

2.2 Concentración e uniformidade do dopado da capa epitaxial

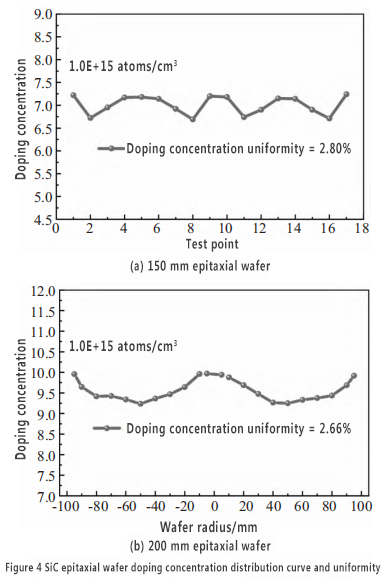

A figura 4 mostra a uniformidade da concentración de dopaxe e a distribución da curva de 150 mm e 200 mmObleas epitaxiais de SiCComo se pode ver na figura, a curva de distribución da concentración na oblea epitaxial ten unha simetría evidente en relación co centro da oblea. A uniformidade da concentración de dopaxe das capas epitaxiais de 150 mm e 200 mm é do 2,80 % e do 2,66 % respectivamente, o que se pode controlar dentro do 3 %, o que é un nivel excelente para equipos internacionais similares. A curva de concentración de dopaxe da capa epitaxial distribúese en forma de "W" ao longo da dirección do diámetro, que está determinada principalmente polo campo de fluxo do forno epitaxial de parede quente horizontal, porque a dirección do fluxo de aire do forno de crecemento epitaxial de fluxo de aire horizontal provén do extremo de entrada de aire (augas arriba) e flúe cara a fóra do extremo augas abaixo de forma laminar a través da superficie da oblea; Debido a que a taxa de "esgotamento ao longo do camiño" da fonte de carbono (C2H4) é maior que a da fonte de silicio (TCS), cando a oblea xira, o C/Si real na superficie da oblea diminúe gradualmente desde o bordo cara ao centro (a fonte de carbono no centro é menor), segundo a "teoría da posición competitiva" de C e N, a concentración de dopaxe no centro da oblea diminúe gradualmente cara ao bordo, para obter unha excelente uniformidade de concentración, o bordo N2 engádese como compensación durante o proceso epitaxial para frear a diminución da concentración de dopaxe desde o centro ata o bordo, de xeito que a curva final de concentración de dopaxe presente unha forma de "W".

2.3 Defectos da capa epitaxial

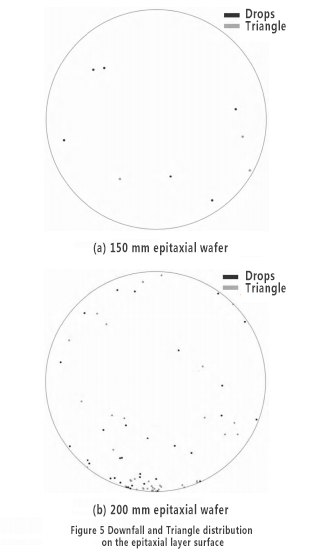

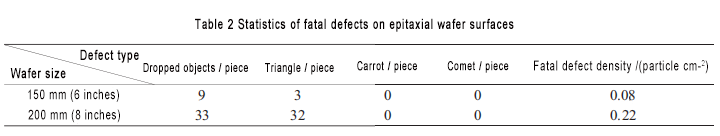

Ademais do grosor e da concentración de dopaxe, o nivel de control de defectos da capa epitaxial tamén é un parámetro fundamental para medir a calidade das obleas epitaxiais e un indicador importante da capacidade de proceso dos equipos epitaxiais. Aínda que o SBD e o MOSFET teñen requisitos diferentes para os defectos, os defectos de morfoloxía superficial máis evidentes, como os defectos de gota, os defectos triangulares, os defectos de cenoria, os defectos de cometa, etc., defínense como defectos asasinos dos dispositivos SBD e MOSFET. A probabilidade de fallo dos chips que conteñen estes defectos é alta, polo que controlar o número de defectos asasinos é extremadamente importante para mellorar o rendemento do chip e reducir os custos. A figura 5 mostra a distribución dos defectos asasinos das obleas epitaxiais de SiC de 150 mm e 200 mm. Coa condición de que non haxa un desequilibrio evidente na relación C/Si, os defectos de cenoria e os defectos de cometa pódense eliminar basicamente, mentres que os defectos de gota e os defectos triangulares están relacionados co control da limpeza durante o funcionamento do equipo epitaxiais, o nivel de impureza das pezas de grafito na cámara de reacción e a calidade do substrato. Na Táboa 2, pódese observar que a densidade de defectos fatais das obleas epitaxiais de 150 mm e 200 mm pódese controlar con 0,3 partículas/cm2, o que supón un nivel excelente para o mesmo tipo de equipo. O nivel de control da densidade de defectos fatais dunha oblea epitaxiais de 150 mm é mellor que o dunha oblea epitaxiais de 200 mm. Isto débese a que o proceso de preparación do substrato de 150 mm é máis maduro que o de 200 mm, a calidade do substrato é mellor e o nivel de control de impurezas da cámara de reacción de grafito de 150 mm é mellor.

2.4 Rugosidade da superficie da oblea epitaxial

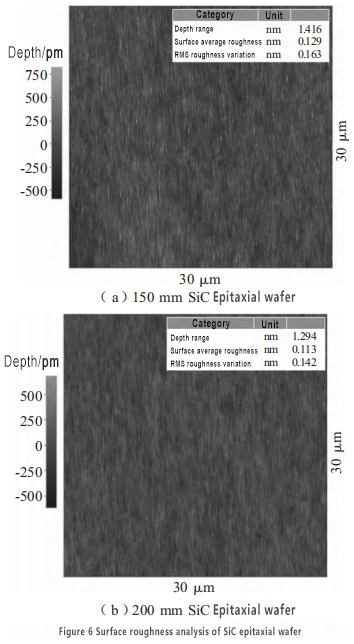

A figura 6 mostra as imaxes AFM da superficie de obleas epitaxiais de SiC de 150 mm e 200 mm. Na figura pódese ver que a rugosidade cuadrática media superficial Ra das obleas epitaxiais de 150 mm e 200 mm é de 0,129 nm e 0,113 nm respectivamente, e a superficie da capa epitaxial é lisa sen un fenómeno evidente de agregación por macropasos. Este fenómeno demostra que o crecemento da capa epitaxial sempre mantén o modo de crecemento por fluxo por pasos durante todo o proceso epitaxial e non se produce ningunha agregación por pasos. Pódese ver que, mediante o uso do proceso de crecemento epitaxial optimizado, pódense obter capas epitaxiais lisas en substratos de baixo ángulo de 150 mm e 200 mm.

3 Conclusión

As obleas epitaxiais homoxéneas de 4H-SiC de 150 mm e 200 mm preparáronse con éxito en substratos domésticos utilizando o equipo de crecemento epitaxial de SiC de 200 mm de desenvolvemento propio, e desenvolveuse o proceso epitaxial homoxéneo axeitado para 150 mm e 200 mm. A taxa de crecemento epitaxial pode ser superior a 60 μm/h. Aínda que cumpre o requisito de epitaxia de alta velocidade, a calidade da oblea epitaxial é excelente. A uniformidade do grosor das obleas epitaxiais de SiC de 150 mm e 200 mm pódese controlar dentro do 1,5 %, a uniformidade da concentración é inferior ao 3 %, a densidade de defectos fatais é inferior a 0,3 partículas/cm2 e a raíz cuadrática media da rugosidade superficial epitaxial Ra é inferior a 0,15 nm. Os indicadores principais do proceso das obleas epitaxiais están no nivel avanzado da industria.

Fonte: Equipos especiais da industria electrónica

Autor: Xie Tianle, Li Ping, Yang Yu, Gong Xiaoliang, Ba Sai, Chen Guoqin, Wan Shengqiang

(48º Instituto de Investigación da Corporación do Grupo de Tecnoloxía Electrónica de China, Changsha, Hunan 410111)

Data de publicación: 04-09-2024