۲ نتایج تجربی و بحث

۲.۱لایه اپیتکسیالضخامت و یکنواختی

ضخامت لایه اپیتاکسیال، غلظت آلایش و یکنواختی آن یکی از شاخصهای اصلی برای قضاوت در مورد کیفیت ویفرهای اپیتاکسیال است. ضخامت، غلظت آلایش و یکنواختی قابل کنترل دقیق در داخل ویفر، کلید تضمین عملکرد و ثبات ...دستگاههای قدرت SiCو ضخامت لایه اپیتاکسیال و یکنواختی غلظت آلایش نیز مبانی مهمی برای اندازهگیری قابلیت فرآیند تجهیزات اپیتاکسیال هستند.

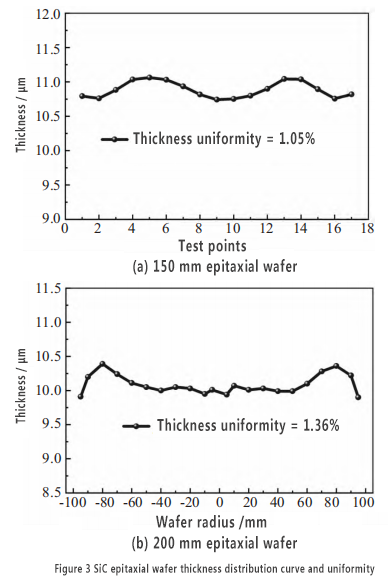

شکل ۳ منحنی یکنواختی و توزیع ضخامت ۱۵۰ میلیمتر و ۲۰۰ میلیمتر را نشان میدهد.ویفرهای اپیتاکسیال SiCاز شکل میتوان دریافت که منحنی توزیع ضخامت لایه اپیتاکسیال نسبت به نقطه مرکزی ویفر متقارن است. زمان فرآیند اپیتاکسیال ۶۰۰ ثانیه، ضخامت متوسط لایه اپیتاکسیال ویفر اپیتاکسیال ۱۵۰ میلیمتری ۱۰.۸۹ میکرومتر و یکنواختی ضخامت ۱.۰۵٪ است. با محاسبه، نرخ رشد اپیتاکسیال ۶۵.۳ میکرومتر بر ساعت است که یک سطح فرآیند اپیتاکسیال سریع معمول است. تحت همان زمان فرآیند اپیتاکسیال، ضخامت لایه اپیتاکسیال ویفر اپیتاکسیال ۲۰۰ میلیمتری ۱۰.۱۰ میکرومتر، یکنواختی ضخامت در حدود ۱.۳۶٪ و نرخ رشد کلی ۶۰.۶۰ میکرومتر بر ساعت است که کمی کمتر از نرخ رشد اپیتاکسیال ۱۵۰ میلیمتری است. دلیل این امر این است که وقتی منبع سیلیکون و منبع کربن از بالادست محفظه واکنش از طریق سطح ویفر به پاییندست محفظه واکنش جریان مییابند، اتلاف آشکاری در طول مسیر وجود دارد و مساحت ویفر ۲۰۰ میلیمتری بزرگتر از ۱۵۰ میلیمتری است. گاز از سطح ویفر ۲۰۰ میلیمتری برای مسافت طولانیتری جریان مییابد و گاز منبع مصرف شده در طول مسیر بیشتر است. در شرایطی که ویفر به چرخش خود ادامه میدهد، ضخامت کلی لایه اپیتاکسیال نازکتر است، بنابراین سرعت رشد کندتر است. در مجموع، یکنواختی ضخامت ویفرهای اپیتاکسیال ۱۵۰ میلیمتری و ۲۰۰ میلیمتری عالی است و قابلیت فرآیند تجهیزات میتواند الزامات دستگاههای با کیفیت بالا را برآورده کند.

۲.۲ غلظت و یکنواختی آلایش لایه اپیتکسیال

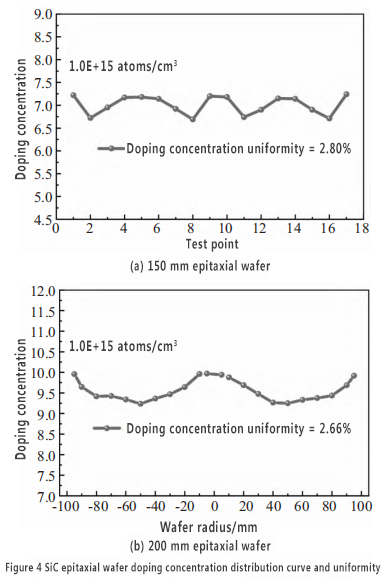

شکل ۴ یکنواختی غلظت آلایش و توزیع منحنی را در فواصل ۱۵۰ میلیمتر و ۲۰۰ میلیمتر نشان میدهد.ویفرهای اپیتاکسیال SiCهمانطور که از شکل دیده میشود، منحنی توزیع غلظت روی ویفر اپیتاکسیال نسبت به مرکز ویفر تقارن آشکاری دارد. یکنواختی غلظت آلایش لایههای اپیتاکسیال ۱۵۰ میلیمتری و ۲۰۰ میلیمتری به ترتیب ۲.۸۰٪ و ۲.۶۶٪ است که میتوان آن را در محدوده ۳٪ کنترل کرد، که سطح بسیار خوبی برای تجهیزات بینالمللی مشابه است. منحنی غلظت آلایش لایه اپیتاکسیال به شکل "W" در امتداد جهت قطر توزیع شده است که عمدتاً توسط میدان جریان کوره اپیتاکسیال دیواره گرم افقی تعیین میشود، زیرا جهت جریان هوای کوره رشد اپیتاکسیال جریان هوای افقی از انتهای ورودی هوا (بالادست) است و از انتهای پاییندست به صورت لایهای از طریق سطح ویفر جریان مییابد. از آنجا که نرخ "کاهش در طول مسیر" منبع کربن (C2H4) بیشتر از منبع سیلیکون (TCS) است، هنگامی که ویفر میچرخد، نسبت واقعی C/Si روی سطح ویفر به تدریج از لبه به مرکز کاهش مییابد (منبع کربن در مرکز کمتر است). طبق "نظریه موقعیت رقابتی" C و N، غلظت آلایش در مرکز ویفر به تدریج به سمت لبه کاهش مییابد. برای دستیابی به یکنواختی غلظت عالی، لبه N2 به عنوان جبران در طول فرآیند اپیتاکسی اضافه میشود تا کاهش غلظت آلایش از مرکز به لبه را کند کند، به طوری که منحنی غلظت آلایش نهایی به شکل "W" باشد.

۲.۳ نقصهای لایه اپیتاکسیال

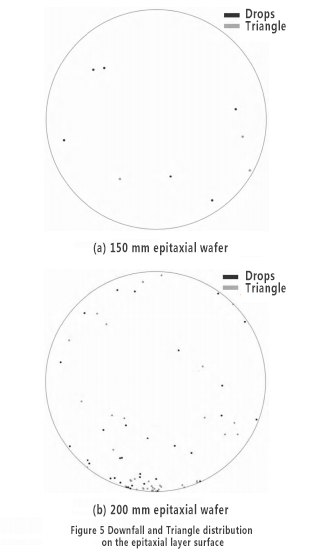

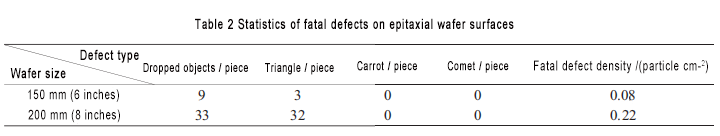

علاوه بر ضخامت و غلظت آلایش، سطح کنترل نقص لایه اپیتاکسیال نیز یک پارامتر اصلی برای اندازهگیری کیفیت ویفرهای اپیتاکسیال و شاخص مهمی از قابلیت فرآیند تجهیزات اپیتاکسیال است. اگرچه SBD و MOSFET الزامات متفاوتی برای نقصها دارند، نقصهای مورفولوژی سطحی آشکارتر مانند نقص قطرهای، نقص مثلثی، نقص هویجی، نقص دنبالهدار و غیره به عنوان نقصهای کشنده دستگاههای SBD و MOSFET تعریف میشوند. احتمال خرابی تراشههای حاوی این نقصها زیاد است، بنابراین کنترل تعداد نقصهای کشنده برای بهبود بازده تراشه و کاهش هزینهها بسیار مهم است. شکل 5 توزیع نقصهای کشنده ویفرهای اپیتاکسیال SiC با ابعاد 150 میلیمتر و 200 میلیمتر را نشان میدهد. در شرایطی که عدم تعادل آشکاری در نسبت C/Si وجود نداشته باشد، نقصهای هویجی و نقص دنبالهدار را میتوان اساساً حذف کرد، در حالی که نقصهای قطرهای و نقصهای مثلثی به کنترل تمیزی در حین کار تجهیزات اپیتاکسیال، سطح ناخالصی قطعات گرافیتی در محفظه واکنش و کیفیت زیرلایه مربوط میشوند. از جدول 2 میتوان دریافت که چگالی نقص کشنده ویفرهای اپیتاکسیال 150 میلیمتری و 200 میلیمتری را میتوان با دقت 0.3 ذره بر سانتیمتر مربع کنترل کرد که برای تجهیزات مشابه، سطح بسیار خوبی است. سطح کنترل چگالی نقص کشنده ویفر اپیتاکسیال 150 میلیمتری بهتر از ویفر اپیتاکسیال 200 میلیمتری است. دلیل این امر، فرآیند آمادهسازی زیرلایه 150 میلیمتری بالغتر از 200 میلیمتری، کیفیت زیرلایه بهتر و سطح کنترل ناخالصی محفظه واکنش گرافیتی 150 میلیمتری بهتر است.

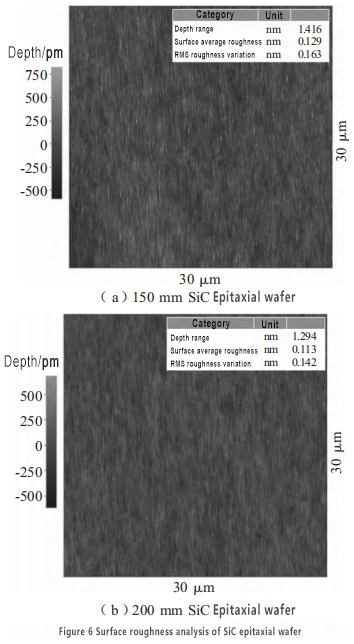

۲.۴ زبری سطح ویفر اپیتکسیال

شکل 6 تصاویر AFM از سطح ویفرهای اپیتاکسیال SiC با قطر 150 میلیمتر و 200 میلیمتر را نشان میدهد. از این شکل میتوان دریافت که زبری مربع میانگین ریشه سطح Ra برای ویفرهای اپیتاکسیال 150 میلیمتر و 200 میلیمتر به ترتیب 0.129 نانومتر و 0.113 نانومتر است و سطح لایه اپیتاکسیال بدون پدیده تجمع گام ماکرو صاف است. این پدیده نشان میدهد که رشد لایه اپیتاکسیال همیشه حالت رشد جریان پلهای را در کل فرآیند اپیتاکسیال حفظ میکند و هیچ تجمع گامی رخ نمیدهد. میتوان مشاهده کرد که با استفاده از فرآیند رشد اپیتاکسیال بهینه شده، میتوان لایههای اپیتاکسیال صاف را روی زیرلایههای 150 میلیمتر و 200 میلیمتر با زاویه کم به دست آورد.

۳ نتیجهگیری

ویفرهای اپیتاکسیال همگن 4H-SiC با ابعاد 150 و 200 میلیمتر با موفقیت بر روی زیرلایههای داخلی با استفاده از تجهیزات رشد اپیتاکسیال SiC با ابعاد 200 میلیمتر که توسط خود شرکت توسعه داده شده بود، تهیه شدند و فرآیند اپیتاکسیال همگن مناسب برای ابعاد 150 و 200 میلیمتر توسعه داده شد. سرعت رشد اپیتاکسیال میتواند بیش از 60 میکرومتر در ساعت باشد. در عین حال که الزامات اپیتاکسی با سرعت بالا برآورده میشود، کیفیت ویفر اپیتاکسیال عالی است. یکنواختی ضخامت ویفرهای اپیتاکسیال SiC با ابعاد 150 و 200 میلیمتر را میتوان در محدوده 1.5٪ کنترل کرد، یکنواختی غلظت کمتر از 3٪، چگالی نقص کشنده کمتر از 0.3 ذره در سانتیمتر مربع و جذر میانگین مربعات زبری سطح اپیتاکسیال Ra کمتر از 0.15 نانومتر است. شاخصهای اصلی فرآیند ویفرهای اپیتاکسیال در سطح پیشرفتهای در صنعت هستند.

منبع: تجهیزات ویژه صنعت الکترونیک

نویسنده: زی تیانله، لی پینگ، یانگ یو، گونگ شیائولیانگ، با سای، چن گوکین، وان شنگ کیانگ

(چهل و هشتمین موسسه تحقیقاتی گروه فناوری الکترونیک چین، چانگشا، هونان ۴۱۰۱۱۱)

زمان ارسال: سپتامبر-04-2024