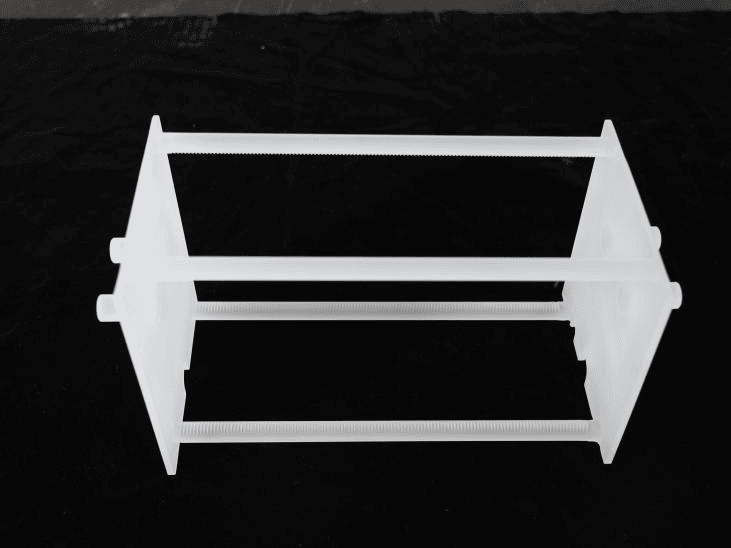

قایق کوارتزکوارتز، به عنوان یک جزء ابزار دقیق ساخته شده از مواد کوارتز با خلوص بالا، نقش مهمی در بسیاری از زمینهها مانند تولید نیمههادیها، صنعت اپتوالکترونیک، تجزیه و تحلیل شیمیایی و آزمایشهای دمای بالا ایفا میکند. خواص فیزیکی و شیمیایی منحصر به فرد آن، طیف وسیعی از کاربردها و نقشی غیرقابل جایگزین به آن میدهد.

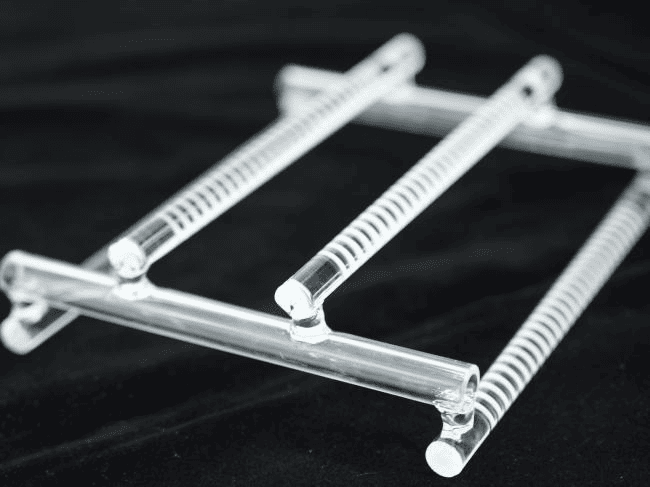

وظیفه اصلی قایق کوارتز، فراهم کردن یک سکو یا ظرف پایدار، مقاوم در برابر دمای بالا و از نظر شیمیایی پایدار برای حمل و محافظت از مواد یا نمونههایی است که در محیطهای با دمای بالا یا خورنده کار میکنند.

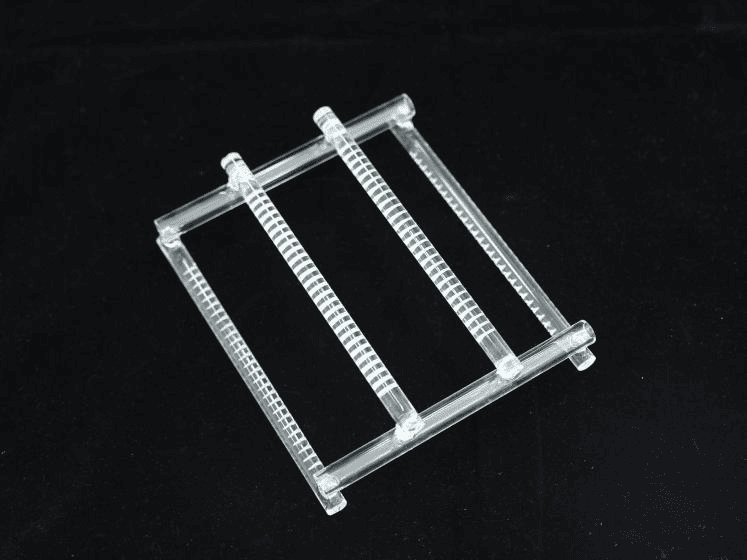

1. تولید نیمه هادی:در فرآیند تولید نیمههادیها، قایقهای کوارتز به طور گسترده برای حمل ویفرهای سیلیکونی برای عملیات نفوذ، اکسیداسیون، آنیل و سایر عملیات فرآیندی استفاده میشوند. مقاومت دمایی بالای آن تضمین میکند که ویفرهای سیلیکونی در محیط با دمای بالا آلوده یا تغییر شکل نمییابند و در نتیجه کیفیت و عملکرد دستگاههای نیمههادی را تضمین میکند.

2. صنعت الکترونیک نوری:قایقهای کوارتز همچنین نقش مهمی در تولید دستگاههای اپتوالکترونیکی دارند. آنها میتوانند به عنوان حامل در فرآیند کشش فیبر نوری مورد استفاده قرار گیرند تا اطمینان حاصل شود که فیبر نوری در طول فرآیند کشش در دمای بالا، شکل و اندازه پایدار خود را حفظ میکند. در عین حال، قایقهای کوارتز همچنین میتوانند در تولید تراشههای LED مورد استفاده قرار گیرند تا محیط رشد پایداری برای تراشهها فراهم شود.

3. آنالیز شیمیایی:در زمینه تجزیه و تحلیل شیمیایی، قایقهای کوارتز اغلب به عنوان ظروفی برای آزمایشهای هضم در دمای بالا استفاده میشوند. آنها میتوانند در برابر فرسایش معرفهای شیمیایی خورنده مانند اسیدهای قوی و قلیاها مقاومت کنند و اطمینان حاصل شود که نمونه در طول فرآیند هضم آلوده یا از بین نمیرود. در عین حال، انتقال نور قایق کوارتز به آزمایشگران این امکان را میدهد که نمونه را در زمان واقعی از طریق تجزیه و تحلیل طیفی و سایر روشها رصد و تجزیه و تحلیل کنند.

4. آزمایش دمای بالا:در محیطهای آزمایشگاهی با دمای بالا، قایق کوارتز نیز عملکرد خوبی دارد. میتوان از آن به عنوان نگهدارنده نمونه یا ظرف واکنش برای انجام آزمایشهای مختلف فیزیکی، شیمیایی یا علوم مواد در شرایط دمای بالا استفاده کرد. مقاومت عالی در برابر دمای بالا و پایداری شیمیایی آن، نتایج آزمایش را دقیقتر و قابل اعتمادتر میکند.

به طور خلاصه،قایق کوارتزبا خواص فیزیکی و شیمیایی منحصر به فرد خود، نقش مهمی در بسیاری از زمینهها مانند تولید نیمههادیها، صنعت اپتوالکترونیک، تجزیه و تحلیل شیمیایی و آزمایشهای دمای بالا ایفا میکند. این ماده نه تنها یک پلتفرم یا ظرف پایدار و قابل اعتماد برای آزمایشها و تولید فراهم میکند، بلکه دقت و قابلیت اطمینان نتایج تجربی را نیز بهبود میبخشد.

فرآیند تولید قایق کوارتز و انتخاب مواد اولیه

فرآیند تولید و انتخاب مواد اولیه قایق کوارتز ارتباط مستقیمی با کیفیت و عملکرد محصول دارد.

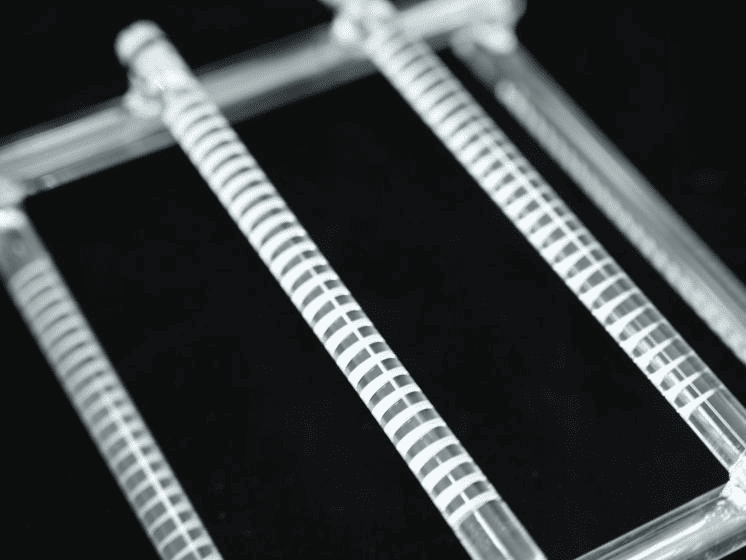

اول از همه، انتخاب مواد اولیه برایقایقهای کوارتزبسیار مهم است. مواد اولیه اصلی قایقهای کوارتز، ماسه کوارتز با خلوص بالا یا میلههای کوارتز هستند. کوارتز با خلوص بالا دارای خواص عالی مانند مقاومت در برابر دمای بالا، مقاومت در برابر خوردگی، انتقال نور بالا و ضریب انبساط کم است و مادهای ایدهآل برای ساخت قایقهای کوارتز است. هنگام انتخاب مواد اولیه، باید به عواملی مانند خلوص، توزیع اندازه ذرات و ساختار کریستالی کوارتز توجه شود. کوارتز با خلوص بالا میتواند تأثیر ناخالصیها را بر عملکرد محصول کاهش دهد، مواد اولیه با توزیع اندازه ذرات یکنواخت منجر به یکنواختی و پایداری در طول پردازش میشوند و ساختار کریستالی خوب میتواند استحکام و مقاومت حرارتی قایقهای کوارتز را بهبود بخشد.

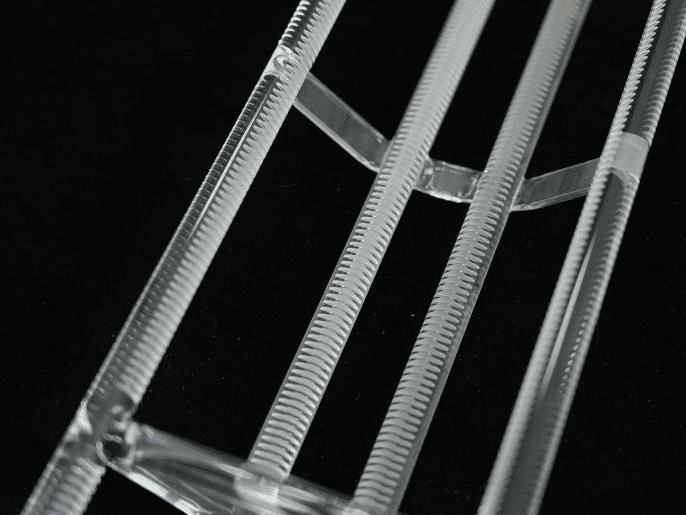

ثانیاً، فرآیند تولید قایق کوارتز پیچیده و ظریف است. در طول فرآیند تولید، مواد اولیه باید از یک سری مراحل پردازش، از جمله خرد کردن، غربالگری، خالصسازی، ذوب، قالبگیری و آنیل کردن، عبور کنند. مراحل خرد کردن و غربالگری برای پردازش مواد اولیه به اندازه ذرات مناسب برای پردازشهای بعدی استفاده میشوند. مرحله خالصسازی، ناخالصیهای موجود در مواد اولیه را با روشهای شیمیایی یا فیزیکی حذف میکند تا خلوص کوارتز بهبود یابد. مرحله ذوب، ذوب کردن کوارتز خالص شده در دمای بالا به مایع برای قالبگیری آسان است. مرحله قالبگیری، تزریق کوارتز مذاب به قالب است و پس از خنک شدن، یک قایق کوارتز به شکل دلخواه تشکیل میدهد. مرحله آنیل کردن، از بین بردن تنش ایجاد شده در طول فرآیند قالبگیری و بهبود پایداری و دوام قایق کوارتز است.

در فرآیند تولید، باید به کنترل دما و زمان توجه ویژهای شود. پارامترهای دما و زمان در فرآیند ذوب و آنیل تأثیر مهمی بر عملکرد قایق کوارتز دارند. دمای خیلی بالا یا زمان خیلی طولانی ممکن است باعث تغییر ساختار کریستالی قایق کوارتز شود و در نتیجه بر مقاومت در برابر دمای بالا و مقاومت در برابر خوردگی آن تأثیر بگذارد. بنابراین، دما و زمان باید در طول فرآیند تولید دقیقاً کنترل شوند تا اطمینان حاصل شود که عملکرد قایق کوارتز مطابق با نیاز مورد انتظار است.

علاوه بر این، عملیات سطحی قایق کوارتز نیز بخش مهمی از فرآیند تولید است. عملیات سطحی شامل مراحل صیقلکاری، تمیزکاری و پوششدهی است که با هدف بهبود صافی، تمیزی و مقاومت در برابر سایش قایق کوارتز انجام میشود. مرحله صیقلدهی میتواند عیوب ریز روی سطح قایق کوارتز را از بین ببرد و خواص نوری آن را بهبود بخشد. مرحله تمیزکاری برای حذف روغن و ناخالصیهای ایجاد شده در طول پردازش است تا تمیزی قایق کوارتز تضمین شود. مرحله پوششدهی میتواند یک لایه محافظ روی سطح قایق کوارتز تشکیل دهد تا مقاومت در برابر سایش و عمر مفید آن را بهبود بخشد.

به طور خلاصه، فرآیند تولید و انتخاب مواد اولیه قایقهای کوارتز از عوامل کلیدی مؤثر بر کیفیت و عملکرد آنها هستند. تنها با ترکیب مواد اولیه کوارتز با خلوص بالا و فرآیندهای تولید پیشرفته میتوان یک قایق کوارتز با عملکرد برتر تولید کرد. شرکت VET Energy بر عواملی مانند خلوص، توزیع اندازه ذرات و ساختار کریستالی مواد اولیه تمرکز دارد، ضمن اینکه پارامترهای دما و زمان را در فرآیند تولید به طور دقیق کنترل میکند و بر کیفیت عملیات سطحی تمرکز دارد تا اطمینان حاصل شود که عملکرد قایق کوارتز الزامات مورد انتظار را برآورده میکند و ابزارهای قابل اعتمادتری را برای آزمایشگاهها و زمینههای صنعتی فراهم میکند.

خواص نوری عالی و مقاومت در برابر اسید

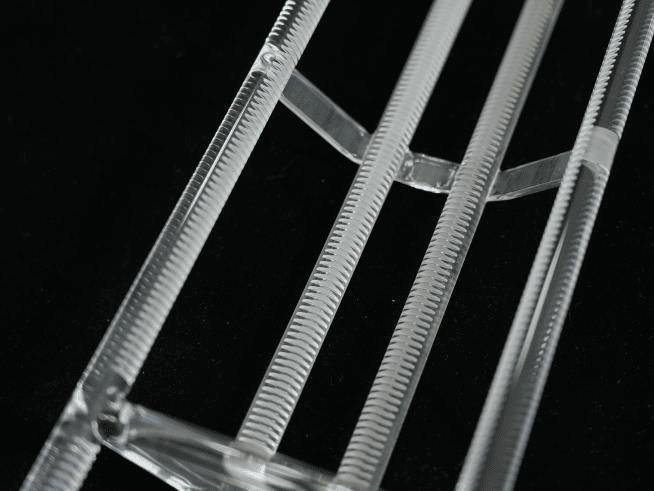

اول از همه، خواص نوری عالیقایق کوارتزیکی از ویژگیهای قابل توجه آنها است. کوارتز، به عنوان یک ماده معدنی با انتقال نور بالا، طیف وسیعی از انتقال نور، از نور ماوراء بنفش تا نور مادون قرمز، را دارد. این ویژگی به قایقهای کوارتزی مزیت منحصر به فردی در آزمایشهای نوری میدهد. در آزمایشهای با دقت بالا مانند برش لیزری، پوشش نوری و تجزیه و تحلیل طیفی، قایقهای کوارتزی میتوانند انتشار مستقیم نور را حفظ کرده و تلفات را به حداقل برسانند و دقت و قابلیت اطمینان نتایج آزمایش را تضمین کنند. علاوه بر این، خواص نوری قایقهای کوارتزی در ضریب انبساط حرارتی پایین آنها نیز منعکس میشود، به این معنی که قایقهای کوارتزی در دماهای بالا به راحتی تغییر شکل نمیدهند و در نتیجه پایداری و دقت اجزای نوری را حفظ میکنند.

ثانیاً، مقاومت در برابر اسید قایقهای کوارتز یکی دیگر از نکات برجسته است. مواد کوارتز در برابر اکثر اسیدها، از جمله اسیدهای قوی مانند اسید سولفوریک و اسید هیدروکلریک، مقاومت خوبی در برابر خوردگی دارند. این ویژگی، کاربرد قایقهای کوارتز را در محیطهای اسیدی به ویژه برجسته میکند. در زمینههای تولید نیمههادی، صنعت فتوولتائیک و سنتز شیمیایی، محلولهای اسیدی اغلب در فرآیندهای تمیز کردن، حکاکی و واکنش مواد استفاده میشوند. مقاومت در برابر اسید قایقهای کوارتز تضمین میکند که یکپارچگی و پایداری سازه در طول این فرآیندها حفظ شود و از تخریب عملکرد یا خرابی ناشی از خوردگی جلوگیری شود. علاوه بر این، مقاومت در برابر اسید قایقهای کوارتز، آنها را در هنگام کار با زبالههای خطرناک و آلایندهها ایمنتر میکند و خطر آلودگی محیط زیست را کاهش میدهد.

خواص نوری عالی و مقاومت اسیدی قایقهای کوارتز از مواد منحصر به فرد و طراحی ساختاری آنها ناشی میشود. ساختار کریستالی کوارتز با خلوص بالا پایدار و عاری از ناخالصی و نقص است، بنابراین خواص نوری عالی و مقاومت در برابر خوردگی آن را تضمین میکند. در عین حال، قایقهای کوارتز در طول فرآیند تولید از فناوری پردازش دقیق و استانداردهای کنترل کیفیت سختگیرانهای استفاده میکنند تا دقت ابعادی و پرداخت سطح آنها تضمین شود و عملکرد آنها را بهبود بخشد.

زمان ارسال: ژوئن-04-2025