ಉತ್ಪನ್ನ ಮಾಹಿತಿ ಮತ್ತು ಸಮಾಲೋಚನೆಗಾಗಿ ನಮ್ಮ ವೆಬ್ಸೈಟ್ಗೆ ಸುಸ್ವಾಗತ.

ನಮ್ಮ ವೆಬ್ಸೈಟ್:https://www.vet-china.com/

ಭೌತಿಕ ಮತ್ತು ರಾಸಾಯನಿಕ ಸಕ್ರಿಯಗೊಳಿಸುವ ವಿಧಾನ

ಭೌತಿಕ ಮತ್ತು ರಾಸಾಯನಿಕ ಸಕ್ರಿಯಗೊಳಿಸುವ ವಿಧಾನವು ಮೇಲಿನ ಎರಡು ಸಕ್ರಿಯಗೊಳಿಸುವ ವಿಧಾನಗಳನ್ನು ಸಂಯೋಜಿಸುವ ಮೂಲಕ ಸರಂಧ್ರ ವಸ್ತುಗಳನ್ನು ತಯಾರಿಸುವ ವಿಧಾನವನ್ನು ಸೂಚಿಸುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ, ರಾಸಾಯನಿಕ ಸಕ್ರಿಯಗೊಳಿಸುವಿಕೆಯನ್ನು ಮೊದಲು ನಡೆಸಲಾಗುತ್ತದೆ, ಮತ್ತು ನಂತರ ಭೌತಿಕ ಸಕ್ರಿಯಗೊಳಿಸುವಿಕೆಯನ್ನು ನಡೆಸಲಾಗುತ್ತದೆ. ಮೊದಲು ಸೆಲ್ಯುಲೋಸ್ ಅನ್ನು 68%~85% H3PO4 ದ್ರಾವಣದಲ್ಲಿ 85℃ ನಲ್ಲಿ 2 ಗಂಟೆಗಳ ಕಾಲ ನೆನೆಸಿ, ನಂತರ ಅದನ್ನು ಮಫಲ್ ಫರ್ನೇಸ್ನಲ್ಲಿ 4 ಗಂಟೆಗಳ ಕಾಲ ಕಾರ್ಬೊನೈಸ್ ಮಾಡಿ, ನಂತರ ಅದನ್ನು CO2 ನೊಂದಿಗೆ ಸಕ್ರಿಯಗೊಳಿಸಿ. ಪಡೆದ ಸಕ್ರಿಯ ಇಂಗಾಲದ ನಿರ್ದಿಷ್ಟ ಮೇಲ್ಮೈ ವಿಸ್ತೀರ್ಣವು 3700m2·g-1 ರಷ್ಟಿತ್ತು. ಸಿಸಲ್ ಫೈಬರ್ ಅನ್ನು ಕಚ್ಚಾ ವಸ್ತುವಾಗಿ ಬಳಸಲು ಪ್ರಯತ್ನಿಸಿ, ಮತ್ತು H3PO4 ಸಕ್ರಿಯಗೊಳಿಸುವಿಕೆಯಿಂದ ಪಡೆದ ಸಕ್ರಿಯ ಇಂಗಾಲದ ಫೈಬರ್ (ACF) ಅನ್ನು ಒಮ್ಮೆ ಸಕ್ರಿಯಗೊಳಿಸಿ, N2 ರಕ್ಷಣೆಯ ಅಡಿಯಲ್ಲಿ ಅದನ್ನು 830℃ ಗೆ ಬಿಸಿ ಮಾಡಿ, ಮತ್ತು ನಂತರ ದ್ವಿತೀಯ ಸಕ್ರಿಯಗೊಳಿಸುವಿಕೆಗಾಗಿ ಆಕ್ಟಿವೇಟರ್ ಆಗಿ ನೀರಿನ ಆವಿಯನ್ನು ಬಳಸಲಾಯಿತು. ಸಕ್ರಿಯಗೊಳಿಸುವಿಕೆಯ 60 ನಿಮಿಷಗಳ ನಂತರ ಪಡೆದ ACF ನ ನಿರ್ದಿಷ್ಟ ಮೇಲ್ಮೈ ವಿಸ್ತೀರ್ಣವನ್ನು ಗಮನಾರ್ಹವಾಗಿ ಸುಧಾರಿಸಲಾಗಿದೆ.

ಸಕ್ರಿಯಗೊಳಿಸಿದ ರಂಧ್ರ ರಚನೆಯ ಕಾರ್ಯಕ್ಷಮತೆಯ ಗುಣಲಕ್ಷಣಗಳುಇಂಗಾಲ

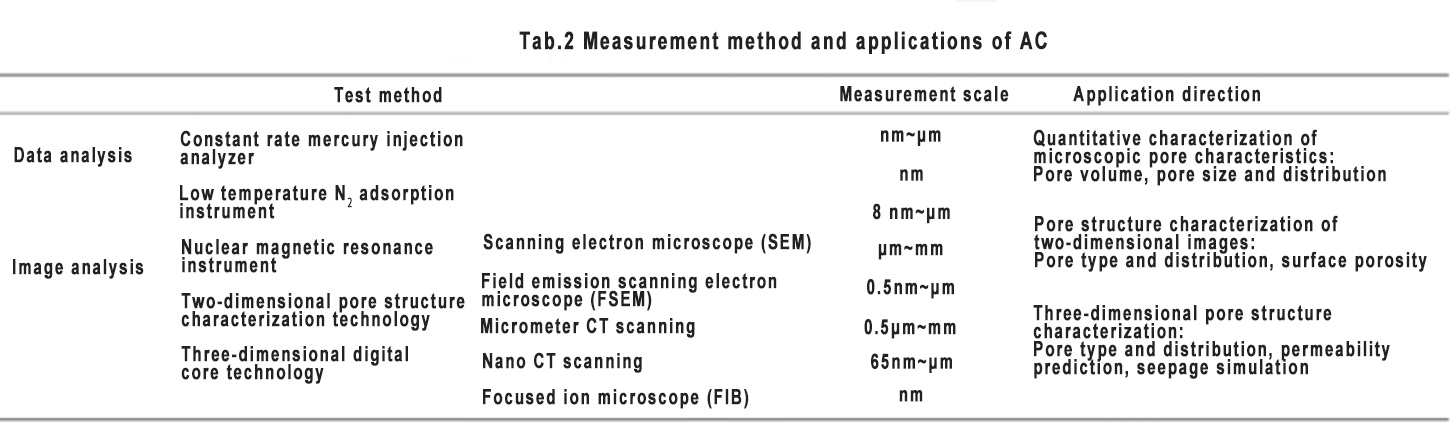

ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸುವ ಸಕ್ರಿಯ ಇಂಗಾಲದ ಕಾರ್ಯಕ್ಷಮತೆ ಗುಣಲಕ್ಷಣ ವಿಧಾನಗಳು ಮತ್ತು ಅಪ್ಲಿಕೇಶನ್ ನಿರ್ದೇಶನಗಳನ್ನು ಕೋಷ್ಟಕ 2 ರಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ. ವಸ್ತುವಿನ ರಂಧ್ರ ರಚನೆಯ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಎರಡು ಅಂಶಗಳಿಂದ ಪರೀಕ್ಷಿಸಬಹುದು: ಡೇಟಾ ವಿಶ್ಲೇಷಣೆ ಮತ್ತು ಚಿತ್ರ ವಿಶ್ಲೇಷಣೆ.

ಸಕ್ರಿಯ ಇಂಗಾಲದ ರಂಧ್ರ ರಚನೆ ಅತ್ಯುತ್ತಮೀಕರಣ ತಂತ್ರಜ್ಞಾನದ ಸಂಶೋಧನಾ ಪ್ರಗತಿ.

ಸಕ್ರಿಯ ಇಂಗಾಲವು ಸಮೃದ್ಧ ರಂಧ್ರಗಳು ಮತ್ತು ಬೃಹತ್ ನಿರ್ದಿಷ್ಟ ಮೇಲ್ಮೈ ವಿಸ್ತೀರ್ಣವನ್ನು ಹೊಂದಿದ್ದರೂ, ಇದು ಅನೇಕ ಕ್ಷೇತ್ರಗಳಲ್ಲಿ ಅತ್ಯುತ್ತಮ ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಹೊಂದಿದೆ. ಆದಾಗ್ಯೂ, ಅದರ ವಿಶಾಲವಾದ ಕಚ್ಚಾ ವಸ್ತುಗಳ ಆಯ್ಕೆ ಮತ್ತು ಸಂಕೀರ್ಣ ತಯಾರಿ ಪರಿಸ್ಥಿತಿಗಳಿಂದಾಗಿ, ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನಗಳು ಸಾಮಾನ್ಯವಾಗಿ ಅಸ್ತವ್ಯಸ್ತವಾಗಿರುವ ರಂಧ್ರ ರಚನೆ, ವಿಭಿನ್ನ ನಿರ್ದಿಷ್ಟ ಮೇಲ್ಮೈ ವಿಸ್ತೀರ್ಣ, ಅಸ್ತವ್ಯಸ್ತವಾದ ರಂಧ್ರದ ಗಾತ್ರದ ವಿತರಣೆ ಮತ್ತು ಸೀಮಿತ ಮೇಲ್ಮೈ ರಾಸಾಯನಿಕ ಗುಣಲಕ್ಷಣಗಳ ಅನಾನುಕೂಲಗಳನ್ನು ಹೊಂದಿವೆ. ಆದ್ದರಿಂದ, ಅಪ್ಲಿಕೇಶನ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ದೊಡ್ಡ ಡೋಸೇಜ್ ಮತ್ತು ಕಿರಿದಾದ ಹೊಂದಾಣಿಕೆಯಂತಹ ಅನಾನುಕೂಲಗಳಿವೆ, ಇದು ಮಾರುಕಟ್ಟೆ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸಲು ಸಾಧ್ಯವಿಲ್ಲ. ಆದ್ದರಿಂದ, ರಚನೆಯನ್ನು ಅತ್ಯುತ್ತಮವಾಗಿಸುವುದು ಮತ್ತು ನಿಯಂತ್ರಿಸುವುದು ಮತ್ತು ಅದರ ಸಮಗ್ರ ಬಳಕೆಯ ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಸುಧಾರಿಸುವುದು ಹೆಚ್ಚಿನ ಪ್ರಾಯೋಗಿಕ ಮಹತ್ವದ್ದಾಗಿದೆ. ರಂಧ್ರ ರಚನೆಯನ್ನು ಅತ್ಯುತ್ತಮವಾಗಿಸಲು ಮತ್ತು ನಿಯಂತ್ರಿಸಲು ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸುವ ವಿಧಾನಗಳಲ್ಲಿ ರಾಸಾಯನಿಕ ನಿಯಂತ್ರಣ, ಪಾಲಿಮರ್ ಮಿಶ್ರಣ ಮತ್ತು ವೇಗವರ್ಧಕ ಸಕ್ರಿಯಗೊಳಿಸುವಿಕೆ ನಿಯಂತ್ರಣ ಸೇರಿವೆ.

ರಾಸಾಯನಿಕ ನಿಯಂತ್ರಣ ತಂತ್ರಜ್ಞಾನ

ರಾಸಾಯನಿಕ ನಿಯಂತ್ರಣ ತಂತ್ರಜ್ಞಾನವು ರಾಸಾಯನಿಕ ಕಾರಕಗಳೊಂದಿಗೆ ಸಕ್ರಿಯಗೊಳಿಸಿದ ನಂತರ ಪಡೆದ ಸರಂಧ್ರ ವಸ್ತುಗಳ ದ್ವಿತೀಯ ಸಕ್ರಿಯಗೊಳಿಸುವಿಕೆ (ಮಾರ್ಪಾಡು) ಪ್ರಕ್ರಿಯೆಯನ್ನು ಸೂಚಿಸುತ್ತದೆ, ಮೂಲ ರಂಧ್ರಗಳನ್ನು ಸವೆಸುವುದು, ಸೂಕ್ಷ್ಮ ರಂಧ್ರಗಳನ್ನು ವಿಸ್ತರಿಸುವುದು ಅಥವಾ ವಸ್ತುವಿನ ನಿರ್ದಿಷ್ಟ ಮೇಲ್ಮೈ ವಿಸ್ತೀರ್ಣ ಮತ್ತು ರಂಧ್ರ ರಚನೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ಹೊಸ ಸೂಕ್ಷ್ಮ ರಂಧ್ರಗಳನ್ನು ಮತ್ತಷ್ಟು ರಚಿಸುವುದು. ಸಾಮಾನ್ಯವಾಗಿ ಹೇಳುವುದಾದರೆ, ಒಂದು ಸಕ್ರಿಯಗೊಳಿಸುವಿಕೆಯ ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನವನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ರಂಧ್ರ ರಚನೆಯನ್ನು ನಿಯಂತ್ರಿಸಲು ಮತ್ತು ನಿರ್ದಿಷ್ಟ ಮೇಲ್ಮೈ ವಿಸ್ತೀರ್ಣವನ್ನು ಹೆಚ್ಚಿಸಲು 0.5~4 ಪಟ್ಟು ರಾಸಾಯನಿಕ ದ್ರಾವಣದಲ್ಲಿ ಮುಳುಗಿಸಲಾಗುತ್ತದೆ. ಎಲ್ಲಾ ರೀತಿಯ ಆಮ್ಲ ಮತ್ತು ಕ್ಷಾರ ದ್ರಾವಣಗಳನ್ನು ದ್ವಿತೀಯ ಸಕ್ರಿಯಗೊಳಿಸುವಿಕೆಗಾಗಿ ಕಾರಕಗಳಾಗಿ ಬಳಸಬಹುದು.

ಆಮ್ಲ ಮೇಲ್ಮೈ ಆಕ್ಸಿಡೀಕರಣ ಮಾರ್ಪಾಡು ತಂತ್ರಜ್ಞಾನ

ಆಮ್ಲ ಮೇಲ್ಮೈ ಆಕ್ಸಿಡೀಕರಣ ಮಾರ್ಪಾಡು ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸುವ ನಿಯಂತ್ರಣ ವಿಧಾನವಾಗಿದೆ. ಸೂಕ್ತ ತಾಪಮಾನದಲ್ಲಿ, ಆಮ್ಲ ಆಕ್ಸಿಡೆಂಟ್ಗಳು ಸಕ್ರಿಯ ಇಂಗಾಲದೊಳಗಿನ ರಂಧ್ರಗಳನ್ನು ಉತ್ಕೃಷ್ಟಗೊಳಿಸಬಹುದು, ಅದರ ರಂಧ್ರದ ಗಾತ್ರವನ್ನು ಸುಧಾರಿಸಬಹುದು ಮತ್ತು ನಿರ್ಬಂಧಿಸಿದ ರಂಧ್ರಗಳನ್ನು ಡ್ರೆಡ್ಜ್ ಮಾಡಬಹುದು. ಪ್ರಸ್ತುತ, ದೇಶೀಯ ಮತ್ತು ವಿದೇಶಿ ಸಂಶೋಧನೆಯು ಮುಖ್ಯವಾಗಿ ಅಜೈವಿಕ ಆಮ್ಲಗಳ ಮಾರ್ಪಾಡಿನ ಮೇಲೆ ಕೇಂದ್ರೀಕರಿಸುತ್ತದೆ. HN03 ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸುವ ಆಕ್ಸಿಡೆಂಟ್ ಆಗಿದೆ, ಮತ್ತು ಅನೇಕ ವಿದ್ವಾಂಸರು ಸಕ್ರಿಯ ಇಂಗಾಲವನ್ನು ಮಾರ್ಪಡಿಸಲು HN03 ಅನ್ನು ಬಳಸುತ್ತಾರೆ. ಟಾಂಗ್ ಲಿ ಮತ್ತು ಇತರರು [28] HN03 ಸಕ್ರಿಯ ಇಂಗಾಲದ ಮೇಲ್ಮೈಯಲ್ಲಿ ಆಮ್ಲಜನಕ-ಒಳಗೊಂಡಿರುವ ಮತ್ತು ಸಾರಜನಕ-ಒಳಗೊಂಡಿರುವ ಕ್ರಿಯಾತ್ಮಕ ಗುಂಪುಗಳ ವಿಷಯವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ ಮತ್ತು ಪಾದರಸದ ಹೀರಿಕೊಳ್ಳುವ ಪರಿಣಾಮವನ್ನು ಸುಧಾರಿಸುತ್ತದೆ ಎಂದು ಕಂಡುಹಿಡಿದಿದ್ದಾರೆ.

HN03 ನೊಂದಿಗೆ ಸಕ್ರಿಯ ಇಂಗಾಲವನ್ನು ಮಾರ್ಪಡಿಸುವಾಗ, ಮಾರ್ಪಾಡು ಮಾಡಿದ ನಂತರ, ಸಕ್ರಿಯ ಇಂಗಾಲದ ನಿರ್ದಿಷ್ಟ ಮೇಲ್ಮೈ ವಿಸ್ತೀರ್ಣವು 652m2·g-1 ರಿಂದ 241m2·g-1 ಕ್ಕೆ ಕಡಿಮೆಯಾಯಿತು, ಸರಾಸರಿ ರಂಧ್ರದ ಗಾತ್ರವು 1.27nm ನಿಂದ 1.641nm ಗೆ ಹೆಚ್ಚಾಯಿತು ಮತ್ತು ಸಿಮ್ಯುಲೇಟೆಡ್ ಗ್ಯಾಸೋಲಿನ್ನಲ್ಲಿ ಬೆಂಜೊಫೆನೋನ್ನ ಹೀರಿಕೊಳ್ಳುವ ಸಾಮರ್ಥ್ಯವು 33.7% ರಷ್ಟು ಹೆಚ್ಚಾಗಿದೆ. HN03 ನ 10% ಮತ್ತು 70% ಪರಿಮಾಣ ಸಾಂದ್ರತೆಯೊಂದಿಗೆ ಮರದ ಸಕ್ರಿಯ ಇಂಗಾಲವನ್ನು ಕ್ರಮವಾಗಿ ಮಾರ್ಪಡಿಸುವುದು. 10% HN03 ನೊಂದಿಗೆ ಮಾರ್ಪಡಿಸಿದ ಸಕ್ರಿಯ ಇಂಗಾಲದ ನಿರ್ದಿಷ್ಟ ಮೇಲ್ಮೈ ವಿಸ್ತೀರ್ಣವು 925.45m2·g-1 ರಿಂದ 960.52m2·g-1 ಕ್ಕೆ ಹೆಚ್ಚಾಗಿದೆ ಎಂದು ಫಲಿತಾಂಶಗಳು ತೋರಿಸುತ್ತವೆ; 70% HN03 ನೊಂದಿಗೆ ಮಾರ್ಪಾಡು ಮಾಡಿದ ನಂತರ, ನಿರ್ದಿಷ್ಟ ಮೇಲ್ಮೈ ವಿಸ್ತೀರ್ಣವು 935.89m2·g-1 ಕ್ಕೆ ಇಳಿದಿದೆ. HN03 ನ ಎರಡು ಸಾಂದ್ರತೆಗಳೊಂದಿಗೆ ಮಾರ್ಪಡಿಸಿದ ಸಕ್ರಿಯ ಇಂಗಾಲದಿಂದ Cu2+ ತೆಗೆಯುವ ದರಗಳು ಕ್ರಮವಾಗಿ 70% ಮತ್ತು 90% ಕ್ಕಿಂತ ಹೆಚ್ಚಿವೆ.

ಹೀರಿಕೊಳ್ಳುವ ಕ್ಷೇತ್ರದಲ್ಲಿ ಬಳಸುವ ಸಕ್ರಿಯ ಇಂಗಾಲಕ್ಕೆ, ಹೀರಿಕೊಳ್ಳುವ ಪರಿಣಾಮವು ರಂಧ್ರ ರಚನೆಯ ಮೇಲೆ ಮಾತ್ರವಲ್ಲದೆ ಹೀರಿಕೊಳ್ಳುವ ವಸ್ತುವಿನ ಮೇಲ್ಮೈ ರಾಸಾಯನಿಕ ಗುಣಲಕ್ಷಣಗಳ ಮೇಲೂ ಅವಲಂಬಿತವಾಗಿರುತ್ತದೆ. ರಂಧ್ರದ ರಚನೆಯು ಸಕ್ರಿಯ ಇಂಗಾಲದ ನಿರ್ದಿಷ್ಟ ಮೇಲ್ಮೈ ವಿಸ್ತೀರ್ಣ ಮತ್ತು ಹೀರಿಕೊಳ್ಳುವ ಸಾಮರ್ಥ್ಯವನ್ನು ನಿರ್ಧರಿಸುತ್ತದೆ, ಆದರೆ ಮೇಲ್ಮೈ ರಾಸಾಯನಿಕ ಗುಣಲಕ್ಷಣಗಳು ಸಕ್ರಿಯ ಇಂಗಾಲ ಮತ್ತು ಹೀರಿಕೊಳ್ಳುವ ನಡುವಿನ ಪರಸ್ಪರ ಕ್ರಿಯೆಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತವೆ. ಅಂತಿಮವಾಗಿ, ಸಕ್ರಿಯ ಇಂಗಾಲದ ಆಮ್ಲ ಮಾರ್ಪಾಡು ಸಕ್ರಿಯ ಇಂಗಾಲದೊಳಗಿನ ರಂಧ್ರ ರಚನೆಯನ್ನು ಸರಿಹೊಂದಿಸುತ್ತದೆ ಮತ್ತು ನಿರ್ಬಂಧಿಸಿದ ರಂಧ್ರಗಳನ್ನು ತೆರವುಗೊಳಿಸುತ್ತದೆ, ಆದರೆ ವಸ್ತುವಿನ ಮೇಲ್ಮೈಯಲ್ಲಿ ಆಮ್ಲೀಯ ಗುಂಪುಗಳ ವಿಷಯವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ ಮತ್ತು ಮೇಲ್ಮೈಯ ಧ್ರುವೀಯತೆ ಮತ್ತು ಹೈಡ್ರೋಫಿಲಿಸಿಟಿಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ ಎಂದು ಕಂಡುಬಂದಿದೆ. HCI ನಿಂದ ಮಾರ್ಪಡಿಸಿದ ಸಕ್ರಿಯ ಇಂಗಾಲದಿಂದ EDTA ಯ ಹೀರಿಕೊಳ್ಳುವ ಸಾಮರ್ಥ್ಯವು ಮಾರ್ಪಾಡು ಮಾಡುವ ಮೊದಲು ಇದ್ದ ಸಾಮರ್ಥ್ಯಕ್ಕೆ ಹೋಲಿಸಿದರೆ 49.5% ರಷ್ಟು ಹೆಚ್ಚಾಗಿದೆ, ಇದು HNO3 ಮಾರ್ಪಾಡುಗಿಂತ ಉತ್ತಮವಾಗಿತ್ತು.

ಕ್ರಮವಾಗಿ HNO3 ಮತ್ತು H2O2 ನೊಂದಿಗೆ ಮಾರ್ಪಡಿಸಿದ ವಾಣಿಜ್ಯ ಸಕ್ರಿಯ ಇಂಗಾಲ! ಮಾರ್ಪಾಡು ಮಾಡಿದ ನಂತರದ ನಿರ್ದಿಷ್ಟ ಮೇಲ್ಮೈ ಪ್ರದೇಶಗಳು ಮಾರ್ಪಾಡು ಮಾಡುವ ಮೊದಲು ಕ್ರಮವಾಗಿ 91.3% ಮತ್ತು 80.8% ಆಗಿದ್ದವು. ಕಾರ್ಬಾಕ್ಸಿಲ್, ಕಾರ್ಬೊನಿಲ್ ಮತ್ತು ಫೀನಾಲ್ನಂತಹ ಹೊಸ ಆಮ್ಲಜನಕ-ಒಳಗೊಂಡಿರುವ ಕ್ರಿಯಾತ್ಮಕ ಗುಂಪುಗಳನ್ನು ಮೇಲ್ಮೈಗೆ ಸೇರಿಸಲಾಯಿತು. HNO3 ಮಾರ್ಪಾಡು ಮಾಡುವ ಮೂಲಕ ನೈಟ್ರೋಬೆಂಜೀನ್ನ ಹೀರಿಕೊಳ್ಳುವ ಸಾಮರ್ಥ್ಯವು ಅತ್ಯುತ್ತಮವಾಗಿತ್ತು, ಇದು ಮಾರ್ಪಾಡು ಮಾಡುವ ಮೊದಲು 3.3 ಪಟ್ಟು ಹೆಚ್ಚು. ಆಮ್ಲ ಮಾರ್ಪಾಡು ಮಾಡಿದ ನಂತರ ಸಕ್ರಿಯ ಇಂಗಾಲದಲ್ಲಿ ಆಮ್ಲಜನಕ-ಒಳಗೊಂಡಿರುವ ಕ್ರಿಯಾತ್ಮಕ ಗುಂಪುಗಳ ವಿಷಯದಲ್ಲಿನ ಹೆಚ್ಚಳವು ಮೇಲ್ಮೈ ಸಕ್ರಿಯ ಬಿಂದುಗಳ ಸಂಖ್ಯೆಯಲ್ಲಿ ಹೆಚ್ಚಳಕ್ಕೆ ಕಾರಣವಾಯಿತು ಎಂದು ಕಂಡುಬಂದಿದೆ, ಇದು ಗುರಿ ಆಡ್ಸೋರ್ಬೇಟ್ನ ಹೀರಿಕೊಳ್ಳುವ ಸಾಮರ್ಥ್ಯವನ್ನು ಸುಧಾರಿಸುವ ಮೇಲೆ ನೇರ ಪರಿಣಾಮ ಬೀರಿತು.

ಅಜೈವಿಕ ಆಮ್ಲಗಳೊಂದಿಗೆ ಹೋಲಿಸಿದರೆ, ಸಕ್ರಿಯ ಇಂಗಾಲದ ಸಾವಯವ ಆಮ್ಲ ಮಾರ್ಪಾಡಿನ ಕುರಿತು ಕೆಲವೇ ವರದಿಗಳಿವೆ. ಸಕ್ರಿಯ ಇಂಗಾಲದ ರಂಧ್ರ ರಚನೆ ಗುಣಲಕ್ಷಣಗಳು ಮತ್ತು ಮೆಥನಾಲ್ ಹೀರಿಕೊಳ್ಳುವಿಕೆಯ ಮೇಲೆ ಸಾವಯವ ಆಮ್ಲ ಮಾರ್ಪಾಡಿನ ಪರಿಣಾಮಗಳನ್ನು ಹೋಲಿಕೆ ಮಾಡಿ. ಮಾರ್ಪಾಡು ಮಾಡಿದ ನಂತರ, ಸಕ್ರಿಯ ಇಂಗಾಲದ ನಿರ್ದಿಷ್ಟ ಮೇಲ್ಮೈ ವಿಸ್ತೀರ್ಣ ಮತ್ತು ಒಟ್ಟು ರಂಧ್ರದ ಪ್ರಮಾಣವು ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಆಮ್ಲೀಯತೆಯು ಬಲವಾಗಿದ್ದಷ್ಟೂ ಇಳಿಕೆ ಹೆಚ್ಚಾಗುತ್ತದೆ. ಆಕ್ಸಾಲಿಕ್ ಆಮ್ಲ, ಟಾರ್ಟಾರಿಕ್ ಆಮ್ಲ ಮತ್ತು ಸಿಟ್ರಿಕ್ ಆಮ್ಲದೊಂದಿಗೆ ಮಾರ್ಪಾಡಿನ ನಂತರ, ಸಕ್ರಿಯ ಇಂಗಾಲದ ನಿರ್ದಿಷ್ಟ ಮೇಲ್ಮೈ ವಿಸ್ತೀರ್ಣವು ಕ್ರಮವಾಗಿ 898.59m2·g-1 ರಿಂದ 788.03m2·g-1, 685.16m2·g-1 ಮತ್ತು 622.98m2·g-1 ಕ್ಕೆ ಕಡಿಮೆಯಾಗಿದೆ. ಆದಾಗ್ಯೂ, ಮಾರ್ಪಾಡು ಮಾಡಿದ ನಂತರ ಸಕ್ರಿಯ ಇಂಗಾಲದ ಸೂಕ್ಷ್ಮ ರಂಧ್ರವು ಹೆಚ್ಚಾಯಿತು. ಸಿಟ್ರಿಕ್ ಆಮ್ಲದೊಂದಿಗೆ ಮಾರ್ಪಡಿಸಿದ ಸಕ್ರಿಯ ಇಂಗಾಲದ ಸೂಕ್ಷ್ಮ ರಂಧ್ರವು 75.9% ರಿಂದ 81.5% ಕ್ಕೆ ಏರಿತು.

ಆಕ್ಸಾಲಿಕ್ ಆಮ್ಲ ಮತ್ತು ಟಾರ್ಟಾರಿಕ್ ಆಮ್ಲ ಮಾರ್ಪಾಡುಗಳು ಮೆಥನಾಲ್ ಹೀರಿಕೊಳ್ಳುವಿಕೆಗೆ ಪ್ರಯೋಜನಕಾರಿ, ಆದರೆ ಸಿಟ್ರಿಕ್ ಆಮ್ಲವು ಪ್ರತಿಬಂಧಕ ಪರಿಣಾಮವನ್ನು ಹೊಂದಿದೆ. ಆದಾಗ್ಯೂ, ಜೆ.ಪಾಲ್ ಚೆನ್ ಮತ್ತು ಇತರರು [35] ಸಿಟ್ರಿಕ್ ಆಮ್ಲದೊಂದಿಗೆ ಮಾರ್ಪಡಿಸಿದ ಸಕ್ರಿಯ ಇಂಗಾಲವು ತಾಮ್ರ ಅಯಾನುಗಳ ಹೀರಿಕೊಳ್ಳುವಿಕೆಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ ಎಂದು ಕಂಡುಹಿಡಿದರು. ಲಿನ್ ಟ್ಯಾಂಗ್ ಮತ್ತು ಇತರರು [36] ಫಾರ್ಮಿಕ್ ಆಮ್ಲ, ಆಕ್ಸಾಲಿಕ್ ಆಮ್ಲ ಮತ್ತು ಅಮೈನೋಸಲ್ಫೋನಿಕ್ ಆಮ್ಲದೊಂದಿಗೆ ಮಾರ್ಪಡಿಸಿದ ವಾಣಿಜ್ಯ ಸಕ್ರಿಯ ಇಂಗಾಲ. ಮಾರ್ಪಾಡು ಮಾಡಿದ ನಂತರ, ನಿರ್ದಿಷ್ಟ ಮೇಲ್ಮೈ ವಿಸ್ತೀರ್ಣ ಮತ್ತು ರಂಧ್ರದ ಪರಿಮಾಣವನ್ನು ಕಡಿಮೆ ಮಾಡಲಾಯಿತು. 0-HC-0, C-0 ಮತ್ತು S=0 ನಂತಹ ಆಮ್ಲಜನಕ-ಒಳಗೊಂಡಿರುವ ಕ್ರಿಯಾತ್ಮಕ ಗುಂಪುಗಳು ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನದ ಮೇಲ್ಮೈಯಲ್ಲಿ ರೂಪುಗೊಂಡವು ಮತ್ತು ಅಸಮವಾದ ಕೆತ್ತಿದ ಚಾನಲ್ಗಳು ಮತ್ತು ಬಿಳಿ ಹರಳುಗಳು ಕಾಣಿಸಿಕೊಂಡವು. ಅಸಿಟೋನ್ ಮತ್ತು ಐಸೊಪ್ರೊಪನಾಲ್ನ ಸಮತೋಲನ ಹೀರಿಕೊಳ್ಳುವ ಸಾಮರ್ಥ್ಯವು ಗಮನಾರ್ಹವಾಗಿ ಹೆಚ್ಚಾಯಿತು.

ಕ್ಷಾರೀಯ ದ್ರಾವಣ ಮಾರ್ಪಾಡು ತಂತ್ರಜ್ಞಾನ

ಕೆಲವು ವಿದ್ವಾಂಸರು ಸಕ್ರಿಯ ಇಂಗಾಲದ ಮೇಲೆ ದ್ವಿತೀಯಕ ಸಕ್ರಿಯಗೊಳಿಸುವಿಕೆಯನ್ನು ನಿರ್ವಹಿಸಲು ಕ್ಷಾರೀಯ ದ್ರಾವಣವನ್ನು ಸಹ ಬಳಸಿದರು. ರಂಧ್ರ ರಚನೆಯನ್ನು ನಿಯಂತ್ರಿಸಲು ಮನೆಯಲ್ಲಿ ತಯಾರಿಸಿದ ಕಲ್ಲಿದ್ದಲು ಆಧಾರಿತ ಸಕ್ರಿಯ ಇಂಗಾಲವನ್ನು ವಿವಿಧ ಸಾಂದ್ರತೆಗಳ Na0H ದ್ರಾವಣದೊಂದಿಗೆ ತುಂಬಿಸಿ. ಕಡಿಮೆ ಕ್ಷಾರ ಸಾಂದ್ರತೆಯು ರಂಧ್ರಗಳ ಹೆಚ್ಚಳ ಮತ್ತು ವಿಸ್ತರಣೆಗೆ ಅನುಕೂಲಕರವಾಗಿದೆ ಎಂದು ಫಲಿತಾಂಶಗಳು ತೋರಿಸಿವೆ. ದ್ರವ್ಯರಾಶಿ ಸಾಂದ್ರತೆಯು 20% ಆಗಿದ್ದಾಗ ಉತ್ತಮ ಪರಿಣಾಮವನ್ನು ಸಾಧಿಸಲಾಯಿತು. ಸಕ್ರಿಯ ಇಂಗಾಲವು ಅತ್ಯಧಿಕ ನಿರ್ದಿಷ್ಟ ಮೇಲ್ಮೈ ವಿಸ್ತೀರ್ಣ (681m2·g-1) ಮತ್ತು ರಂಧ್ರದ ಪರಿಮಾಣವನ್ನು (0.5916cm3·g-1) ಹೊಂದಿತ್ತು. Na0H ನ ದ್ರವ್ಯರಾಶಿ ಸಾಂದ್ರತೆಯು 20% ಮೀರಿದಾಗ, ಸಕ್ರಿಯ ಇಂಗಾಲದ ರಂಧ್ರ ರಚನೆಯು ನಾಶವಾಗುತ್ತದೆ ಮತ್ತು ರಂಧ್ರ ರಚನೆಯ ನಿಯತಾಂಕಗಳು ಕಡಿಮೆಯಾಗಲು ಪ್ರಾರಂಭಿಸುತ್ತವೆ. ಏಕೆಂದರೆ Na0H ದ್ರಾವಣದ ಹೆಚ್ಚಿನ ಸಾಂದ್ರತೆಯು ಇಂಗಾಲದ ಅಸ್ಥಿಪಂಜರವನ್ನು ನಾಶಪಡಿಸುತ್ತದೆ ಮತ್ತು ಹೆಚ್ಚಿನ ಸಂಖ್ಯೆಯ ರಂಧ್ರಗಳು ಕುಸಿಯುತ್ತವೆ.

ಪಾಲಿಮರ್ ಮಿಶ್ರಣದ ಮೂಲಕ ಹೆಚ್ಚಿನ ಕಾರ್ಯಕ್ಷಮತೆಯ ಸಕ್ರಿಯ ಇಂಗಾಲವನ್ನು ತಯಾರಿಸುವುದು. ಪೂರ್ವಗಾಮಿಗಳು ಫರ್ಫ್ಯೂರಲ್ ರಾಳ ಮತ್ತು ಫರ್ಫ್ಯೂರಿಲ್ ಆಲ್ಕೋಹಾಲ್, ಮತ್ತು ಎಥಿಲೀನ್ ಗ್ಲೈಕಾಲ್ ರಂಧ್ರ-ರೂಪಿಸುವ ಏಜೆಂಟ್ ಆಗಿತ್ತು. ಮೂರು ಪಾಲಿಮರ್ಗಳ ವಿಷಯವನ್ನು ಸರಿಹೊಂದಿಸುವ ಮೂಲಕ ರಂಧ್ರ ರಚನೆಯನ್ನು ನಿಯಂತ್ರಿಸಲಾಯಿತು ಮತ್ತು 0.008 ಮತ್ತು 5 μm ನಡುವಿನ ರಂಧ್ರದ ಗಾತ್ರವನ್ನು ಹೊಂದಿರುವ ರಂಧ್ರದ ವಸ್ತುವನ್ನು ಪಡೆಯಲಾಯಿತು. ಕೆಲವು ವಿದ್ವಾಂಸರು ಪಾಲಿಯುರೆಥೇನ್-ಇಮೈಡ್ ಫಿಲ್ಮ್ (PUI) ಅನ್ನು ಕಾರ್ಬನ್ ಫಿಲ್ಮ್ ಪಡೆಯಲು ಕಾರ್ಬೊನೈಸ್ ಮಾಡಬಹುದು ಮತ್ತು ಪಾಲಿಯುರೆಥೇನ್ (PU) ಪ್ರಿಪಾಲಿಮರ್ನ ಆಣ್ವಿಕ ರಚನೆಯನ್ನು ಬದಲಾಯಿಸುವ ಮೂಲಕ ರಂಧ್ರ ರಚನೆಯನ್ನು ನಿಯಂತ್ರಿಸಬಹುದು ಎಂದು ಸಾಬೀತುಪಡಿಸಿದ್ದಾರೆ [41]. PUI ಅನ್ನು 200°C ಗೆ ಬಿಸಿ ಮಾಡಿದಾಗ, PU ಮತ್ತು ಪಾಲಿಮೈಡ್ (PI) ಉತ್ಪತ್ತಿಯಾಗುತ್ತದೆ. ಶಾಖ ಚಿಕಿತ್ಸೆಯ ತಾಪಮಾನವು 400°C ಗೆ ಏರಿದಾಗ, PU ಪೈರೋಲಿಸಿಸ್ ಅನಿಲವನ್ನು ಉತ್ಪಾದಿಸುತ್ತದೆ, ಇದರ ಪರಿಣಾಮವಾಗಿ PI ಫಿಲ್ಮ್ನಲ್ಲಿ ರಂಧ್ರ ರಚನೆ ರೂಪುಗೊಳ್ಳುತ್ತದೆ. ಕಾರ್ಬೊನೈಸೇಶನ್ ನಂತರ, ಕಾರ್ಬನ್ ಫಿಲ್ಮ್ ಅನ್ನು ಪಡೆಯಲಾಗುತ್ತದೆ. ಇದರ ಜೊತೆಗೆ, ಪಾಲಿಮರ್ ಮಿಶ್ರಣ ವಿಧಾನವು ವಸ್ತುವಿನ ಕೆಲವು ಭೌತಿಕ ಮತ್ತು ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಒಂದು ನಿರ್ದಿಷ್ಟ ಮಟ್ಟಿಗೆ ಸುಧಾರಿಸಬಹುದು.

ವೇಗವರ್ಧಕ ಸಕ್ರಿಯಗೊಳಿಸುವಿಕೆ ನಿಯಂತ್ರಣ ತಂತ್ರಜ್ಞಾನ

ವೇಗವರ್ಧಕ ಸಕ್ರಿಯಗೊಳಿಸುವಿಕೆ ನಿಯಂತ್ರಣ ತಂತ್ರಜ್ಞಾನವು ವಾಸ್ತವವಾಗಿ ರಾಸಾಯನಿಕ ಸಕ್ರಿಯಗೊಳಿಸುವ ವಿಧಾನ ಮತ್ತು ಹೆಚ್ಚಿನ-ತಾಪಮಾನದ ಅನಿಲ ಸಕ್ರಿಯಗೊಳಿಸುವ ವಿಧಾನದ ಸಂಯೋಜನೆಯಾಗಿದೆ. ಸಾಮಾನ್ಯವಾಗಿ, ರಾಸಾಯನಿಕ ಪದಾರ್ಥಗಳನ್ನು ಕಚ್ಚಾ ವಸ್ತುಗಳಿಗೆ ವೇಗವರ್ಧಕಗಳಾಗಿ ಸೇರಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಸರಂಧ್ರ ಇಂಗಾಲದ ವಸ್ತುಗಳನ್ನು ಪಡೆಯಲು ಕಾರ್ಬೊನೈಸೇಶನ್ ಅಥವಾ ಸಕ್ರಿಯಗೊಳಿಸುವ ಪ್ರಕ್ರಿಯೆಗೆ ಸಹಾಯ ಮಾಡಲು ವೇಗವರ್ಧಕಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಹೇಳುವುದಾದರೆ, ಲೋಹಗಳು ಸಾಮಾನ್ಯವಾಗಿ ವೇಗವರ್ಧಕ ಪರಿಣಾಮಗಳನ್ನು ಹೊಂದಿರುತ್ತವೆ, ಆದರೆ ವೇಗವರ್ಧಕ ಪರಿಣಾಮಗಳು ಬದಲಾಗುತ್ತವೆ.

ವಾಸ್ತವವಾಗಿ, ಸರಂಧ್ರ ವಸ್ತುಗಳ ರಾಸಾಯನಿಕ ಸಕ್ರಿಯಗೊಳಿಸುವಿಕೆ ನಿಯಂತ್ರಣ ಮತ್ತು ವೇಗವರ್ಧಕ ಸಕ್ರಿಯಗೊಳಿಸುವಿಕೆ ನಿಯಂತ್ರಣದ ನಡುವೆ ಸಾಮಾನ್ಯವಾಗಿ ಯಾವುದೇ ಸ್ಪಷ್ಟ ಗಡಿ ಇರುವುದಿಲ್ಲ. ಏಕೆಂದರೆ ಎರಡೂ ವಿಧಾನಗಳು ಕಾರ್ಬೊನೈಸೇಶನ್ ಮತ್ತು ಸಕ್ರಿಯಗೊಳಿಸುವ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಕಾರಕಗಳನ್ನು ಸೇರಿಸುತ್ತವೆ. ಈ ಕಾರಕಗಳ ನಿರ್ದಿಷ್ಟ ಪಾತ್ರವು ವಿಧಾನವು ವೇಗವರ್ಧಕ ಸಕ್ರಿಯಗೊಳಿಸುವಿಕೆಯ ವರ್ಗಕ್ಕೆ ಸೇರಿದೆಯೇ ಎಂಬುದನ್ನು ನಿರ್ಧರಿಸುತ್ತದೆ.

ಸರಂಧ್ರ ಇಂಗಾಲದ ವಸ್ತುವಿನ ರಚನೆ, ವೇಗವರ್ಧಕದ ಭೌತಿಕ ಮತ್ತು ರಾಸಾಯನಿಕ ಗುಣಲಕ್ಷಣಗಳು, ವೇಗವರ್ಧಕ ಪ್ರತಿಕ್ರಿಯೆ ಪರಿಸ್ಥಿತಿಗಳು ಮತ್ತು ವೇಗವರ್ಧಕ ಲೋಡಿಂಗ್ ವಿಧಾನವು ನಿಯಂತ್ರಣ ಪರಿಣಾಮದ ಮೇಲೆ ವಿಭಿನ್ನ ಮಟ್ಟದ ಪ್ರಭಾವವನ್ನು ಬೀರಬಹುದು. ಬಿಟುಮಿನಸ್ ಕಲ್ಲಿದ್ದಲನ್ನು ಕಚ್ಚಾ ವಸ್ತುವಾಗಿ ಬಳಸುವುದರಿಂದ, Mn(N03)2 ಮತ್ತು Cu(N03)2 ವೇಗವರ್ಧಕಗಳಾಗಿ ಲೋಹದ ಆಕ್ಸೈಡ್ಗಳನ್ನು ಹೊಂದಿರುವ ಸರಂಧ್ರ ವಸ್ತುಗಳನ್ನು ತಯಾರಿಸಬಹುದು. ಸೂಕ್ತ ಪ್ರಮಾಣದ ಲೋಹದ ಆಕ್ಸೈಡ್ಗಳು ಸರಂಧ್ರತೆ ಮತ್ತು ರಂಧ್ರದ ಪರಿಮಾಣವನ್ನು ಸುಧಾರಿಸಬಹುದು, ಆದರೆ ವಿಭಿನ್ನ ಲೋಹಗಳ ವೇಗವರ್ಧಕ ಪರಿಣಾಮಗಳು ಸ್ವಲ್ಪ ಭಿನ್ನವಾಗಿರುತ್ತವೆ. Cu(N03)2 1.5~2.0nm ವ್ಯಾಪ್ತಿಯಲ್ಲಿ ರಂಧ್ರಗಳ ಬೆಳವಣಿಗೆಯನ್ನು ಉತ್ತೇಜಿಸುತ್ತದೆ. ಇದರ ಜೊತೆಗೆ, ಕಚ್ಚಾ ವಸ್ತು ಬೂದಿಯಲ್ಲಿರುವ ಲೋಹದ ಆಕ್ಸೈಡ್ಗಳು ಮತ್ತು ಅಜೈವಿಕ ಲವಣಗಳು ಸಕ್ರಿಯಗೊಳಿಸುವ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ವೇಗವರ್ಧಕ ಪಾತ್ರವನ್ನು ವಹಿಸುತ್ತವೆ. ಅಜೈವಿಕ ವಸ್ತುಗಳಲ್ಲಿ ಕ್ಯಾಲ್ಸಿಯಂ ಮತ್ತು ಕಬ್ಬಿಣದಂತಹ ಅಂಶಗಳ ವೇಗವರ್ಧಕ ಸಕ್ರಿಯಗೊಳಿಸುವ ಕ್ರಿಯೆಯು ರಂಧ್ರಗಳ ಬೆಳವಣಿಗೆಯನ್ನು ಉತ್ತೇಜಿಸುತ್ತದೆ ಎಂದು ಕ್ಸಿ ಕ್ವಿಯಾಂಗ್ ಮತ್ತು ಇತರರು [42] ನಂಬಿದ್ದರು. ಈ ಎರಡು ಅಂಶಗಳ ಅಂಶವು ತುಂಬಾ ಹೆಚ್ಚಾದಾಗ, ಉತ್ಪನ್ನದಲ್ಲಿ ಮಧ್ಯಮ ಮತ್ತು ದೊಡ್ಡ ರಂಧ್ರಗಳ ಪ್ರಮಾಣವು ಗಮನಾರ್ಹವಾಗಿ ಹೆಚ್ಚಾಗುತ್ತದೆ.

ತೀರ್ಮಾನ

ಸಕ್ರಿಯ ಇಂಗಾಲವು ಹೆಚ್ಚು ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುವ ಹಸಿರು ಸರಂಧ್ರ ಇಂಗಾಲದ ವಸ್ತುವಾಗಿದ್ದು, ಉದ್ಯಮ ಮತ್ತು ಜೀವನದಲ್ಲಿ ಪ್ರಮುಖ ಪಾತ್ರ ವಹಿಸಿದ್ದರೂ, ಕಚ್ಚಾ ವಸ್ತುಗಳ ವಿಸ್ತರಣೆ, ವೆಚ್ಚ ಕಡಿತ, ಗುಣಮಟ್ಟ ಸುಧಾರಣೆ, ಶಕ್ತಿ ಸುಧಾರಣೆ, ಜೀವಿತಾವಧಿ ವಿಸ್ತರಣೆ ಮತ್ತು ಶಕ್ತಿ ಸುಧಾರಣೆಯಲ್ಲಿ ಸುಧಾರಣೆಗೆ ಇದು ಇನ್ನೂ ಹೆಚ್ಚಿನ ಸಾಮರ್ಥ್ಯವನ್ನು ಹೊಂದಿದೆ.ಉತ್ತಮ ಗುಣಮಟ್ಟದ ಮತ್ತು ಅಗ್ಗದ ಸಕ್ರಿಯ ಇಂಗಾಲದ ಕಚ್ಚಾ ವಸ್ತುಗಳನ್ನು ಕಂಡುಹಿಡಿಯುವುದು, ಶುದ್ಧ ಮತ್ತು ಪರಿಣಾಮಕಾರಿ ಸಕ್ರಿಯ ಇಂಗಾಲ ಉತ್ಪಾದನಾ ತಂತ್ರಜ್ಞಾನವನ್ನು ಅಭಿವೃದ್ಧಿಪಡಿಸುವುದು ಮತ್ತು ವಿವಿಧ ಅನ್ವಯಿಕ ಕ್ಷೇತ್ರಗಳ ಪ್ರಕಾರ ಸಕ್ರಿಯ ಇಂಗಾಲದ ರಂಧ್ರದ ರಚನೆಯನ್ನು ಅತ್ಯುತ್ತಮವಾಗಿಸುವುದು ಮತ್ತು ನಿಯಂತ್ರಿಸುವುದು ಸಕ್ರಿಯ ಇಂಗಾಲ ಉತ್ಪನ್ನಗಳ ಗುಣಮಟ್ಟವನ್ನು ಸುಧಾರಿಸಲು ಮತ್ತು ಸಕ್ರಿಯ ಇಂಗಾಲ ಉದ್ಯಮದ ಉತ್ತಮ-ಗುಣಮಟ್ಟದ ಅಭಿವೃದ್ಧಿಯನ್ನು ಉತ್ತೇಜಿಸಲು ಪ್ರಮುಖ ನಿರ್ದೇಶನವಾಗಿದೆ.

ಪೋಸ್ಟ್ ಸಮಯ: ಆಗಸ್ಟ್-27-2024