නිෂ්පාදන තොරතුරු සහ උපදේශන සඳහා අපගේ වෙබ් අඩවියට සාදරයෙන් පිළිගනිමු.

අපගේ වෙබ් අඩවිය:https://www.vet-china.com/ www.vet-china.com/ www.vet-china.com .

භෞතික හා රසායනික සක්රීය කිරීමේ ක්රමය

භෞතික හා රසායනික සක්රිය කිරීමේ ක්රමය යනු ඉහත සක්රිය කිරීමේ ක්රම දෙක ඒකාබද්ධ කිරීමෙන් සිදුරු සහිත ද්රව්ය සකස් කිරීමේ ක්රමයයි. සාමාන්යයෙන්, රසායනික සක්රිය කිරීම පළමුව සිදු කරනු ලබන අතර, පසුව භෞතික සක්රිය කිරීම සිදු කරනු ලැබේ. පළමුව සෙලියුලෝස් 68%~85% H3PO4 ද්රාවණයක 85℃ හි පැය 2 ක් පොඟවා, පසුව එය මෆල් උදුනක පැය 4 ක් කාබනීකරණය කර, පසුව CO2 සමඟ සක්රිය කර ඇත. ලබාගත් සක්රිය කාබන් වල නිශ්චිත මතුපිට ප්රමාණය 3700m2·g-1 තරම් ඉහළ අගයක් ගනී. අමුද්රව්ය ලෙස සිසල් තන්තු භාවිතා කිරීමට උත්සාහ කරන්න, සහ H3PO4 සක්රිය කිරීමෙන් ලබාගත් සක්රිය කාබන් තන්තු (ACF) එක් වරක් සක්රිය කර, N2 ආරක්ෂාව යටතේ එය 830℃ දක්වා රත් කර, පසුව ද්විතියික සක්රිය කිරීම සඳහා සක්රියකාරකයක් ලෙස ජල වාෂ්ප භාවිතා කළේය. සක්රිය කිරීමෙන් මිනිත්තු 60 කට පසු ලබාගත් ACF හි නිශ්චිත මතුපිට ප්රමාණය සැලකිය යුතු ලෙස වැඩිදියුණු විය.

සක්රිය කරන ලද සිදුරු ව්යුහයේ ක්රියාකාරිත්වයේ ලක්ෂණකාබන්

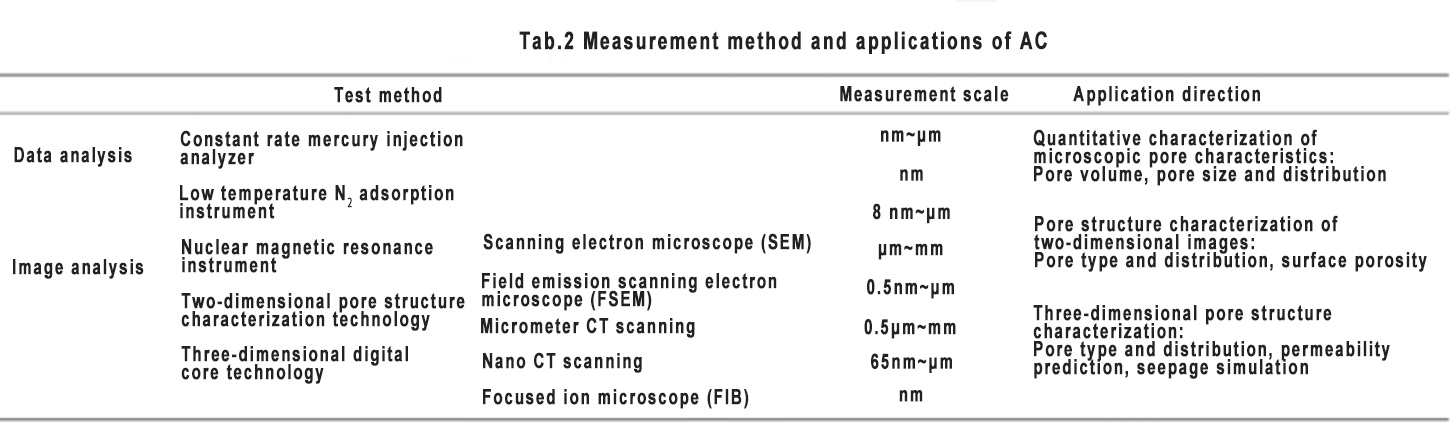

බහුලව භාවිතා වන සක්රිය කාබන් කාර්ය සාධන ලක්ෂණ ක්රම සහ යෙදුම් උපදෙස් වගුව 2 හි දක්වා ඇත. ද්රව්යයේ සිදුරු ව්යුහ ලක්ෂණ අංශ දෙකකින් පරීක්ෂා කළ හැකිය: දත්ත විශ්ලේෂණය සහ රූප විශ්ලේෂණය.

සක්රිය කාබන් වල සිදුරු ව්යුහ ප්රශස්තිකරණ තාක්ෂණයේ පර්යේෂණ ප්රගතිය

සක්රිය කාබන් වල පොහොසත් සිදුරු සහ විශාල නිශ්චිත මතුපිට ප්රදේශයක් තිබුණද, එය බොහෝ ක්ෂේත්රවල විශිෂ්ට කාර්ය සාධනයක් ඇත. කෙසේ වෙතත්, එහි පුළුල් අමුද්රව්ය තේරීම සහ සංකීර්ණ සකස් කිරීමේ තත්වයන් හේතුවෙන්, නිමි නිෂ්පාදන සාමාන්යයෙන් අවුල් සහගත සිදුරු ව්යුහය, විවිධ නිශ්චිත මතුපිට ප්රදේශය, අක්රමවත් සිදුරු ප්රමාණයේ ව්යාප්තිය සහ සීමිත මතුපිට රසායනික ගුණාංග යන අවාසි ඇත. එබැවින්, යෙදුම් ක්රියාවලියේදී විශාල මාත්රාවක් සහ පටු අනුවර්තනය වීමේ හැකියාව වැනි අවාසි ඇති අතර එමඟින් වෙළඳපල අවශ්යතා සපුරාලිය නොහැක. එබැවින්, ව්යුහය ප්රශස්ත කිරීම සහ නියාමනය කිරීම සහ එහි පුළුල් උපයෝගිතා කාර්ය සාධනය වැඩි දියුණු කිරීම ඉතා ප්රායෝගික වැදගත්කමක් දරයි. සිදුරු ව්යුහය ප්රශස්ත කිරීම සහ නියාමනය කිරීම සඳහා බහුලව භාවිතා වන ක්රම අතරට රසායනික නියාමනය, පොලිමර් මිශ්ර කිරීම සහ උත්ප්රේරක සක්රීය කිරීමේ නියාමනය ඇතුළත් වේ.

රසායනික නියාමන තාක්ෂණය

රසායනික නියාමන තාක්ෂණය යනු රසායනික ප්රතික්රියාකාරක සමඟ සක්රිය කිරීමෙන් පසු ලබා ගන්නා සිදුරු සහිත ද්රව්ය ද්විතියික සක්රිය කිරීමේ (වෙනස් කිරීමේ) ක්රියාවලිය, මුල් සිදුරු ඛාදනය කිරීම, ක්ෂුද්ර සිදුරු පුළුල් කිරීම හෝ ද්රව්යයේ නිශ්චිත මතුපිට ප්රදේශය සහ සිදුරු ව්යුහය වැඩි කිරීම සඳහා නව ක්ෂුද්ර සිදුරු තවදුරටත් නිර්මාණය කිරීමයි. සාමාන්යයෙන් කිවහොත්, එක් සක්රිය කිරීමක නිමි භාණ්ඩය සාමාන්යයෙන් සිදුරු ව්යුහය නියාමනය කිරීමට සහ නිශ්චිත මතුපිට ප්රදේශය වැඩි කිරීමට රසායනික ද්රාවණයෙන් 0.5~4 ගුණයක ගිල්වනු ලැබේ. සියලු වර්ගවල අම්ල සහ ක්ෂාර ද්රාවණ ද්විතියික සක්රිය කිරීම සඳහා ප්රතික්රියාකාරක ලෙස භාවිතා කළ හැකිය.

අම්ල මතුපිට ඔක්සිකරණ වෙනස් කිරීමේ තාක්ෂණය

අම්ල මතුපිට ඔක්සිකරණ වෙනස් කිරීම බහුලව භාවිතා වන නියාමන ක්රමයකි. සුදුසු උෂ්ණත්වයකදී, අම්ල ඔක්සිකාරක සක්රිය කාබන් තුළ ඇති සිදුරු පොහොසත් කිරීමට, එහි සිදුරු ප්රමාණය වැඩි දියුණු කිරීමට සහ අවහිර වූ සිදුරු හෑරීමට හැකිය. වර්තමානයේ, දේශීය හා විදේශීය පර්යේෂණ ප්රධාන වශයෙන් අකාබනික අම්ල වෙනස් කිරීම කෙරෙහි අවධානය යොමු කරයි. HN03 බහුලව භාවිතා වන ඔක්සිකාරකයක් වන අතර, බොහෝ විද්වතුන් සක්රිය කාබන් වෙනස් කිරීමට HN03 භාවිතා කරයි. ටොං ලී සහ වෙනත් අය [28] සොයා ගත්තේ HN03 සක්රිය කාබන් මතුපිට ඔක්සිජන් අඩංගු සහ නයිට්රජන් අඩංගු ක්රියාකාරී කණ්ඩායම්වල අන්තර්ගතය වැඩි කළ හැකි බවත් රසදියෙහි අවශෝෂණ බලපෑම වැඩි දියුණු කළ හැකි බවත්ය.

HN03 සමඟ සක්රිය කාබන් වෙනස් කිරීමෙන් පසු, සක්රිය කාබන් වල නිශ්චිත මතුපිට වර්ගඵලය 652m2·g-1 සිට 241m2·g-1 දක්වා අඩු වූ අතර, සාමාන්ය සිදුරු ප්රමාණය 1.27nm සිට 1.641nm දක්වා වැඩි වූ අතර, අනුකරණය කරන ලද පෙට්රල් වල බෙන්සොෆෙනෝන් වල අවශෝෂණ ධාරිතාව 33.7% කින් වැඩි විය. පිළිවෙලින් HN03 හි 10% සහ 70% පරිමාව සාන්ද්රණය සහිත දැව සක්රිය කාබන් වෙනස් කිරීම. ප්රතිඵලවලින් පෙනී යන්නේ 10% HN03 සමඟ වෙනස් කරන ලද සක්රිය කාබන් වල නිශ්චිත මතුපිට වර්ගඵලය 925.45m2·g-1 සිට 960.52m2·g-1 දක්වා වැඩි වූ බවයි; 70% HN03 සමඟ වෙනස් කිරීමෙන් පසු, නිශ්චිත මතුපිට වර්ගඵලය 935.89m2·g-1 දක්වා අඩු විය. HN03 සාන්ද්රණයන් දෙකකින් වෙනස් කරන ලද සක්රිය කාබන් මගින් Cu2+ ඉවත් කිරීමේ අනුපාත පිළිවෙලින් 70% සහ 90% ට වඩා වැඩි විය.

අවශෝෂණ ක්ෂේත්රයේ භාවිතා කරන සක්රිය කාබන් සඳහා, අවශෝෂණ බලපෑම සිදුරු ව්යුහය මත පමණක් නොව, අවශෝෂකයේ මතුපිට රසායනික ගුණාංග මත ද රඳා පවතී. සිදුරු ව්යුහය සක්රිය කාබන් වල නිශ්චිත මතුපිට ප්රදේශය සහ අවශෝෂණ ධාරිතාව තීරණය කරන අතර මතුපිට රසායනික ගුණාංග සක්රිය කාබන් සහ අවශෝෂණ ධාරිතාව අතර අන්තර්ක්රියාවට බලපායි. අවසාන වශයෙන්, සක්රිය කාබන් වල අම්ල වෙනස් කිරීම සක්රිය කාබන් තුළ ඇති සිදුරු ව්යුහය සකස් කිරීමට සහ අවහිර වූ සිදුරු ඉවත් කිරීමට පමණක් නොව, ද්රව්යයේ මතුපිට ඇති ආම්ලික කාණ්ඩවල අන්තර්ගතය වැඩි කිරීමට සහ මතුපිට ධ්රැවීයතාව සහ ජලාකර්ෂණීයතාව වැඩි දියුණු කිරීමට ද හැකි බව සොයා ගන්නා ලදී. HCI මගින් වෙනස් කරන ලද සක්රිය කාබන් මගින් EDTA හි අවශෝෂණ ධාරිතාව වෙනස් කිරීමට පෙර ධාරිතාවට සාපේක්ෂව 49.5% කින් වැඩි වූ අතර එය HNO3 වෙනස් කිරීමට වඩා හොඳය.

HNO3 සහ H2O2 සමඟ වෙනස් කරන ලද වාණිජ සක්රිය කාබන් පිළිවෙලින්! වෙනස් කිරීමෙන් පසු නිශ්චිත මතුපිට ප්රදේශ පිළිවෙලින් වෙනස් කිරීමට පෙර එම ප්රදේශවලින් 91.3% සහ 80.8% විය. කාබොක්සයිල්, කාබොනයිල් සහ ෆීනෝල් වැනි නව ඔක්සිජන් අඩංගු ක්රියාකාරී කාණ්ඩ මතුපිටට එකතු කරන ලදී. HNO3 වෙනස් කිරීම මගින් නයිට්රොබෙන්සීන් වල අවශෝෂණ ධාරිතාව හොඳම වූ අතර එය වෙනස් කිරීමට පෙර මෙන් 3.3 ගුණයකි. අම්ල වෙනස් කිරීමෙන් පසු සක්රිය කාබන් වල ඔක්සිජන් අඩංගු ක්රියාකාරී කණ්ඩායම්වල අන්තර්ගතය වැඩිවීම මතුපිට ක්රියාකාරී ලක්ෂ්ය ගණන වැඩි කිරීමට හේතු වූ බව සොයාගෙන ඇති අතර එය ඉලක්කගත adsorbate හි අවශෝෂණ ධාරිතාව වැඩි දියුණු කිරීමට සෘජු බලපෑමක් ඇති කළේය.

අකාබනික අම්ල හා සසඳන විට, සක්රිය කාබන් වල කාබනික අම්ල වෙනස් කිරීම පිළිබඳ වාර්තා ස්වල්පයක් ඇත. සක්රිය කාබන් වල සිදුරු ව්යුහ ගුණාංග සහ මෙතනෝල් අවශෝෂණය කෙරෙහි කාබනික අම්ල වෙනස් කිරීමේ බලපෑම් සසඳන්න. වෙනස් කිරීමෙන් පසු, සක්රිය කාබන් වල නිශ්චිත මතුපිට ප්රදේශය සහ මුළු සිදුරු පරිමාව අඩු විය. ආම්ලිකතාවය ශක්තිමත් වන තරමට අඩුවීම වැඩි වේ. ඔක්සලික් අම්ලය, ටාටරික් අම්ලය සහ සිට්රික් අම්ලය සමඟ වෙනස් කිරීමෙන් පසු, සක්රිය කාබන් වල නිශ්චිත මතුපිට ප්රදේශය පිළිවෙලින් 898.59m2·g-1 සිට 788.03m2·g-1, 685.16m2·g-1 සහ 622.98m2·g-1 දක්වා අඩු විය. කෙසේ වෙතත්, වෙනස් කිරීමෙන් පසු සක්රිය කාබන් වල ක්ෂුද්ර සිදුරු වැඩි විය. සිට්රික් අම්ලය සමඟ වෙනස් කරන ලද සක්රිය කාබන් වල ක්ෂුද්ර සිදුරු 75.9% සිට 81.5% දක්වා වැඩි විය.

ඔක්සලික් අම්ලය සහ ටාටරික් අම්ල වෙනස් කිරීම මෙතනෝල් අවශෝෂණයට ප්රයෝජනවත් වන අතර සිට්රික් අම්ලය නිෂේධනීය බලපෑමක් ඇති කරයි. කෙසේ වෙතත්, ජේ. පෝල් චෙන් සහ තවත් අය [35] සොයා ගත්තේ සිට්රික් අම්ලය සමඟ වෙනස් කරන ලද සක්රිය කාබන් තඹ අයන අවශෝෂණය වැඩි දියුණු කළ හැකි බවයි. ලින් ටැන්ග් සහ තවත් අය [36] ෆෝමික් අම්ලය, ඔක්සලික් අම්ලය සහ ඇමයිනොසල්ෆොනික් අම්ලය සමඟ වෙනස් කරන ලද වාණිජ සක්රිය කාබන්. වෙනස් කිරීමෙන් පසු, නිශ්චිත මතුපිට ප්රදේශය සහ සිදුරු පරිමාව අඩු විය. නිමි භාණ්ඩයේ මතුපිට 0-HC-0, C-0 සහ S=0 වැනි ඔක්සිජන් අඩංගු ක්රියාකාරී කණ්ඩායම් සෑදී ඇති අතර අසමාන කැටයම් කළ නාලිකා සහ සුදු ස්ඵටික දිස් විය. ඇසිටෝන් සහ අයිසොප්රොපනෝල් වල සමතුලිත අවශෝෂණ ධාරිතාව ද සැලකිය යුතු ලෙස වැඩි විය.

ක්ෂාරීය ද්රාවණ වෙනස් කිරීමේ තාක්ෂණය

සමහර විද්වතුන් සක්රිය කාබන් මත ද්විතියික සක්රිය කිරීම සඳහා ක්ෂාරීය ද්රාවණයක් ද භාවිතා කළහ. සිදුරු ව්යුහය පාලනය කිරීම සඳහා විවිධ සාන්ද්රණයන්ගෙන් යුත් Na0H ද්රාවණය සමඟ ගෙදර හැදූ ගල් අඟුරු මත පදනම් වූ සක්රිය කාබන් කාවැද්දීම. ප්රතිඵලවලින් පෙනී ගියේ අඩු ක්ෂාර සාන්ද්රණයක් සිදුරු වැඩි කිරීමට සහ ප්රසාරණය වීමට හිතකර බවයි. ස්කන්ධ සාන්ද්රණය 20% ක් වූ විට හොඳම බලපෑම ලබා ගත හැකි විය. සක්රිය කාබන් ඉහළම නිශ්චිත මතුපිට ප්රදේශය (681m2·g-1) සහ සිදුරු පරිමාව (0.5916cm3·g-1) තිබුණි. Na0H හි ස්කන්ධ සාන්ද්රණය 20% ඉක්මවන විට, සක්රිය කාබන් වල සිදුරු ව්යුහය විනාශ වන අතර සිදුරු ව්යුහ පරාමිතීන් අඩු වීමට පටන් ගනී. මෙයට හේතුව Na0H ද්රාවණයේ ඉහළ සාන්ද්රණය කාබන් ඇටසැකිල්ල විඛාදනයට ලක් කරන අතර සිදුරු විශාල සංඛ්යාවක් කඩා වැටෙන බැවිනි.

පොලිමර් මිශ්ර කිරීමෙන් ඉහළ කාර්යසාධනයක් සහිත සක්රිය කාබන් සකස් කිරීම. පූර්වගාමීන් වූයේ ෆර්ෆියුරල් දුම්මල සහ ෆර්ෆියුරිල් මධ්යසාර වන අතර එතිලීන් ග්ලයිකෝල් සිදුරු සාදන කාරකය විය. පොලිමර් තුනේ අන්තර්ගතය සකස් කිරීමෙන් සිදුරු ව්යුහය පාලනය කරන ලද අතර, 0.008 සහ 5 μm අතර සිදුරු ප්රමාණයකින් යුත් සිදුරු සහිත ද්රව්යයක් ලබා ගන්නා ලදී. පොලියුරේතන්-ඉමයිඩ් පටලය (PUI) කාබන් පටලයක් ලබා ගැනීම සඳහා කාබනීකරණය කළ හැකි බවත්, පොලියුරේතන් (PU) පූර්ව පොලිමර් වල අණුක ව්යුහය වෙනස් කිරීමෙන් සිදුරු ව්යුහය පාලනය කළ හැකි බවත් සමහර විද්වතුන් ඔප්පු කර ඇත [41]. PUI 200°C දක්වා රත් කළ විට, PU සහ පොලිමයිඩ් (PI) ජනනය වේ. තාප පිරියම් කිරීමේ උෂ්ණත්වය 400°C දක්වා ඉහළ යන විට, PU පයිරොලයිසිස් වායුව නිපදවයි, එහි ප්රතිඵලයක් ලෙස PI පටලය මත සිදුරු ව්යුහයක් ඇති වේ. කාබනීකරණයෙන් පසු, කාබන් පටලයක් ලබා ගනී. ඊට අමතරව, පොලිමර් මිශ්ර කිරීමේ ක්රමයට ද්රව්යයේ යම් භෞතික හා යාන්ත්රික ගුණාංග යම් ප්රමාණයකට වැඩිදියුණු කළ හැකිය.

උත්ප්රේරක සක්රීයකරණ නියාමන තාක්ෂණය

උත්ප්රේරක සක්රියකරණ නියාමනය කිරීමේ තාක්ෂණය ඇත්ත වශයෙන්ම රසායනික සක්රියකරණ ක්රමයේ සහ ඉහළ උෂ්ණත්ව වායු සක්රියකරණ ක්රමයේ එකතුවකි. සාමාන්යයෙන්, රසායනික ද්රව්ය උත්ප්රේරක ලෙස අමුද්රව්යවලට එකතු කරනු ලබන අතර, සිදුරු සහිත කාබන් ද්රව්ය ලබා ගැනීම සඳහා කාබනීකරණය හෝ සක්රිය කිරීමේ ක්රියාවලියට සහාය වීමට උත්ප්රේරක භාවිතා කරයි. සාමාන්යයෙන්, ලෝහවලට සාමාන්යයෙන් උත්ප්රේරක බලපෑම් ඇති නමුත් උත්ප්රේරක බලපෑම් වෙනස් වේ.

ඇත්ත වශයෙන්ම, සිදුරු සහිත ද්රව්යවල රසායනික සක්රීයකරණ නියාමනය සහ උත්ප්රේරක සක්රීයකරණ නියාමනය අතර සාමාන්යයෙන් පැහැදිලි සීමාවක් නොමැත. මෙයට හේතුව ක්රම දෙකම කාබනීකරණය සහ සක්රීය කිරීමේ ක්රියාවලියේදී ප්රතික්රියාකාරක එකතු කිරීමයි. මෙම ප්රතික්රියාකාරකවල නිශ්චිත කාර්යභාරය තීරණය කරන්නේ ක්රමය උත්ප්රේරක සක්රීය කිරීමේ කාණ්ඩයට අයත්ද යන්නයි.

සිදුරු සහිත කාබන් ද්රව්යයේ ව්යුහය, උත්ප්රේරකයේ භෞතික හා රසායනික ගුණාංග, උත්ප්රේරක ප්රතික්රියා තත්වයන් සහ උත්ප්රේරක පැටවීමේ ක්රමය යන සියල්ල නියාමනය කිරීමේ බලපෑමට විවිධ බලපෑම් ඇති කළ හැකිය. අමුද්රව්ය ලෙස බිටුමිනස් ගල් අඟුරු භාවිතා කිරීමෙන්, උත්ප්රේරක ලෙස Mn(N03)2 සහ Cu(N03)2 ලෝහ ඔක්සයිඩ් අඩංගු සිදුරු සහිත ද්රව්ය සකස් කළ හැකිය. සුදුසු ලෝහ ඔක්සයිඩ් ප්රමාණය සිදුරු සහ සිදුරු පරිමාව වැඩි දියුණු කළ හැකි නමුත් විවිධ ලෝහවල උත්ප්රේරක බලපෑම් තරමක් වෙනස් වේ. Cu(N03)2 ට 1.5~2.0nm පරාසයක සිදුරු වර්ධනය ප්රවර්ධනය කළ හැකිය. ඊට අමතරව, අමුද්රව්ය අළු වල අඩංගු ලෝහ ඔක්සයිඩ් සහ අකාබනික ලවණ ද සක්රිය කිරීමේ ක්රියාවලියේදී උත්ප්රේරක කාර්යභාරයක් ඉටු කරනු ඇත. ෂී ක්වාං සහ වෙනත් අය. [42] විශ්වාස කළේ අකාබනික ද්රව්යවල කැල්සියම් සහ යකඩ වැනි මූලද්රව්යවල උත්ප්රේරක සක්රිය කිරීමේ ප්රතික්රියාව සිදුරු වර්ධනය ප්රවර්ධනය කළ හැකි බවයි. මෙම මූලද්රව්ය දෙකෙහි අන්තර්ගතය ඉතා ඉහළ වූ විට, නිෂ්පාදනයේ මධ්යම හා විශාල සිදුරු අනුපාතය සැලකිය යුතු ලෙස වැඩි වේ.

නිගමනය

බහුලව භාවිතා වන හරිත සිදුරු සහිත කාබන් ද්රව්යය ලෙස සක්රිය කාබන් කර්මාන්තයේ සහ ජීවිතයේ වැදගත් කාර්යභාරයක් ඉටු කර ඇතත්, අමුද්රව්ය ප්රසාරණය, පිරිවැය අඩු කිරීම, ගුණාත්මකභාවය වැඩිදියුණු කිරීම, බලශක්ති වැඩිදියුණු කිරීම, ආයු කාලය දිගු කිරීම සහ ශක්තිය වැඩිදියුණු කිරීම සඳහා එය තවමත් විශාල විභවයක් ඇත. උසස් තත්ත්වයේ සහ ලාභ සක්රිය කාබන් අමුද්රව්ය සොයා ගැනීම, පිරිසිදු හා කාර්යක්ෂම සක්රිය කාබන් නිෂ්පාදන තාක්ෂණය සංවර්ධනය කිරීම සහ විවිධ යෙදුම් ක්ෂේත්ර අනුව සක්රිය කාබන් වල සිදුරු ව්යුහය ප්රශස්ත කිරීම සහ නියාමනය කිරීම සක්රිය කාබන් නිෂ්පාදනවල ගුණාත්මකභාවය වැඩි දියුණු කිරීම සහ සක්රිය කාබන් කර්මාන්තයේ උසස් තත්ත්වයේ සංවර්ධනය ප්රවර්ධනය කිරීම සඳහා වැදගත් දිශාවක් වනු ඇත.

පළ කිරීමේ කාලය: 2024 අගෝස්තු-27