2 Experimentálne výsledky a diskusia

2.1Epitaxná vrstvahrúbka a rovnomernosť

Hrúbka epitaxnej vrstvy, koncentrácia dopovania a rovnomernosť sú jednými z hlavných ukazovateľov pre posudzovanie kvality epitaxných doštičiek. Presne kontrolovateľná hrúbka, koncentrácia dopovania a rovnomernosť v rámci doštičky sú kľúčom k zabezpečeniu výkonu a konzistencie.Výkonové zariadenia SiC, a hrúbka epitaxnej vrstvy a rovnomernosť koncentrácie dopovania sú tiež dôležitými základmi pre meranie procesnej spôsobilosti epitaxného zariadenia.

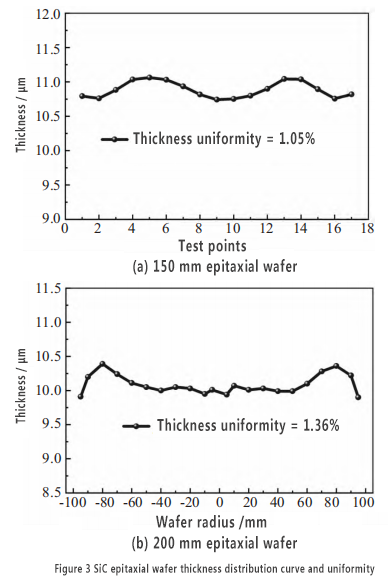

Obrázok 3 znázorňuje krivku rovnomernosti a rozloženia hrúbky pri 150 mm a 200 mmSiC epitaxné doštičkyZ obrázku je vidieť, že krivka rozloženia hrúbky epitaxnej vrstvy je symetrická okolo stredového bodu doštičky. Čas epitaxného procesu je 600 s, priemerná hrúbka epitaxnej vrstvy 150 mm epitaxnej doštičky je 10,89 µm a rovnomernosť hrúbky je 1,05 %. Výpočtom je rýchlosť epitaxného rastu 65,3 µm/h, čo je typická úroveň rýchleho epitaxného procesu. Pri rovnakom čase epitaxného procesu je hrúbka epitaxnej vrstvy 200 mm epitaxnej doštičky 10,10 µm, rovnomernosť hrúbky je v rozmedzí 1,36 % a celková rýchlosť rastu je 60,60 µm/h, čo je o niečo menej ako rýchlosť epitaxného rastu 150 mm. Je to preto, že pri prúdení zdroja kremíka a zdroja uhlíka z reakčnej komory proti prúdu cez povrch doštičky k prúdu za reakčnou komorou dochádza k zjavným stratám a plocha doštičky s priemerom 200 mm je väčšia ako plocha doštičky s priemerom 150 mm. Plyn prúdi cez povrch doštičky s priemerom 200 mm na dlhšiu vzdialenosť a spotreba zdrojového plynu je väčšia. Za podmienky, že sa doštička neustále otáča, je celková hrúbka epitaxnej vrstvy tenšia, takže rýchlosť rastu je pomalšia. Celkovo je rovnomernosť hrúbky epitaxných doštičiek s priemerom 150 mm a 200 mm vynikajúca a procesná kapacita zariadenia dokáže splniť požiadavky na vysokokvalitné zariadenia.

2.2 Koncentrácia a rovnomernosť dopovania epitaxnej vrstvy

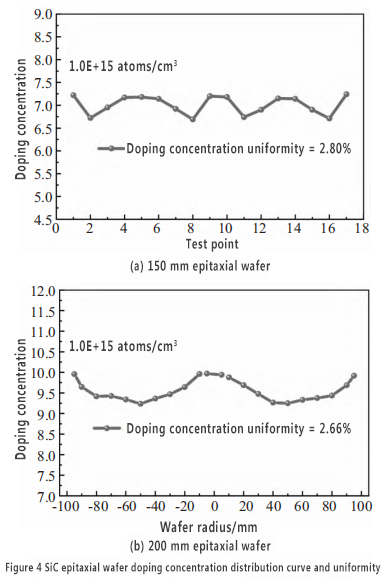

Obrázok 4 znázorňuje rovnomernosť koncentrácie dopovania a rozloženie krivky pri 150 mm a 200 mmSiC epitaxné doštičkyAko je vidieť z obrázku, krivka rozloženia koncentrácie na epitaxnom plátku má zjavnú symetriu vzhľadom na stred plátku. Rovnomernosť koncentrácie dopovania epitaxných vrstiev s hrúbkou 150 mm a 200 mm je 2,80 % a 2,66 %, čo je možné regulovať v rozmedzí 3 %, čo je vynikajúca úroveň pre podobné medzinárodné zariadenia. Krivka koncentrácie dopovania epitaxnej vrstvy je rozložená v tvare „W“ pozdĺž smeru priemeru, ktorý je určený hlavne poľom prúdenia horizontálnej epitaxnej pece s horúcou stenou, pretože smer prúdenia vzduchu v horizontálnej epitaxnej rastovej peci je od vstupného konca vzduchu (proti prúdu) a prúdi z konca po prúde laminárne cez povrch plátku; Pretože miera „postupného vyčerpávania“ zdroja uhlíka (C2H4) je vyššia ako miera vyčerpávania zdroja kremíka (TCS), keď sa doštička otáča, skutočný pomer C/Si na povrchu doštičky postupne klesá od okraja do stredu (zdroj uhlíka v strede je menší), podľa „teórie konkurenčnej polohy“ C a N sa koncentrácia dopingu v strede doštičky postupne znižuje smerom k okraju. Aby sa dosiahla vynikajúca rovnomernosť koncentrácie, počas epitaxného procesu sa ako kompenzácia pridáva okrajový N2, aby sa spomalil pokles koncentrácie dopingu od stredu k okraju, takže konečná krivka koncentrácie dopingu má tvar „W“.

2.3 Defekty epitaxnej vrstvy

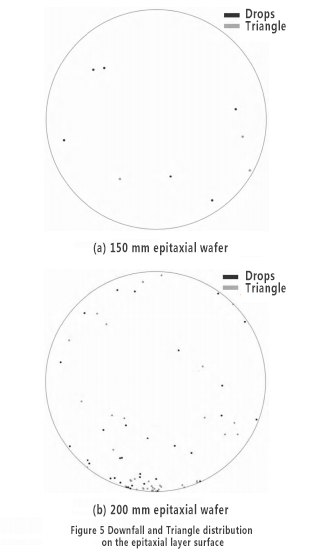

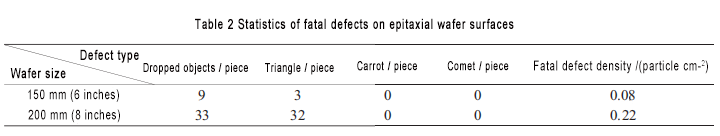

Okrem hrúbky a koncentrácie dopovania je úroveň kontroly defektov epitaxnej vrstvy tiež základným parametrom na meranie kvality epitaxných doštičiek a dôležitým ukazovateľom procesnej spôsobilosti epitaxného zariadenia. Hoci SBD a MOSFET majú odlišné požiadavky na defekty, zjavnejšie defekty povrchovej morfológie, ako sú kvapkové defekty, trojuholníkové defekty, mrkvové defekty, kométové defekty atď., sú definované ako killer defekty zariadení SBD a MOSFET. Pravdepodobnosť zlyhania čipov obsahujúcich tieto defekty je vysoká, takže kontrola počtu killer defektov je mimoriadne dôležitá pre zlepšenie výťažnosti čipov a zníženie nákladov. Obrázok 5 znázorňuje rozloženie killer defektov epitaxných doštičiek SiC s priemerom 150 mm a 200 mm. Za podmienky, že neexistuje žiadna zjavná nerovnováha v pomere C/Si, je možné mrkvové a kométové defekty v podstate eliminovať, zatiaľ čo kvapkové a trojuholníkové defekty súvisia s kontrolou čistoty počas prevádzky epitaxného zariadenia, úrovňou nečistôt grafitových častí v reakčnej komore a kvalitou substrátu. Z tabuľky 2 je zrejmé, že hustotu smrteľných defektov epitaxných doštičiek s rozmermi 150 mm a 200 mm je možné kontrolovať v rozmedzí 0,3 častíc/cm2, čo je vynikajúca úroveň pre rovnaký typ zariadenia. Úroveň kontroly hustoty smrteľných defektov epitaxnej doštičky s rozmermi 150 mm je lepšia ako pri epitaxnej doštičke s rozmermi 200 mm. Je to preto, že proces prípravy substrátu s rozmermi 150 mm je zrelší ako pri 200 mm, kvalita substrátu je lepšia a úroveň kontroly nečistôt v grafitovej reakčnej komore s rozmermi 150 mm je lepšia.

2.4 Drsnosť povrchu epitaxnej doštičky

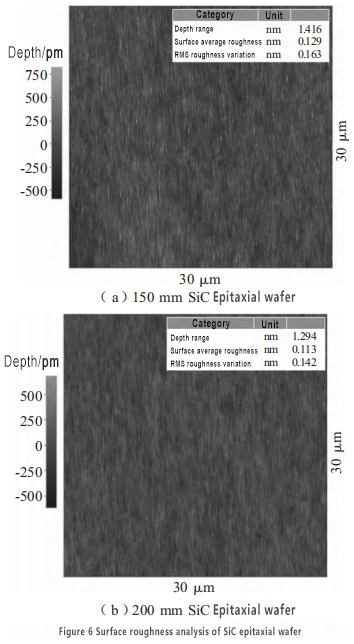

Obrázok 6 zobrazuje AFM snímky povrchu epitaxných SiC doštičiek s rozmermi 150 mm a 200 mm. Z obrázku je vidieť, že stredná kvadratická drsnosť povrchu Ra epitaxných doštičiek s rozmermi 150 mm a 200 mm je 0,129 nm, respektíve 0,113 nm a povrch epitaxnej vrstvy je hladký bez zjavného javu makroskopickej agregácie. Tento jav ukazuje, že rast epitaxnej vrstvy si počas celého epitaxného procesu vždy zachováva režim stupňovitého rastu a nedochádza k žiadnej stupňovitej agregácii. Je vidieť, že použitím optimalizovaného epitaxného rastového procesu je možné získať hladké epitaxné vrstvy na substrátoch s nízkym uhlom náklonu 150 mm a 200 mm.

3 Záver

Homogénne epitaxné doštičky 4H-SiC s rozmermi 150 mm a 200 mm boli úspešne pripravené na domácich substrátoch s použitím vlastne vyvinutého zariadenia na epitaxný rast SiC s rozmermi 200 mm a bol vyvinutý homogénny epitaxný proces vhodný pre 150 mm a 200 mm. Rýchlosť epitaxného rastu môže byť vyššia ako 60 μm/h. Pri splnení požiadaviek na vysokorýchlostnú epitaxiu je kvalita epitaxných doštičiek vynikajúca. Rovnomernosť hrúbky epitaxných doštičiek SiC s rozmermi 150 mm a 200 mm je možné kontrolovať v rozmedzí 1,5 %, rovnomernosť koncentrácie je menšia ako 3 %, hustota fatálnych defektov je menšia ako 0,3 častíc/cm2 a stredná kvadratická drsnosť epitaxného povrchu Ra je menšia ako 0,15 nm. Hlavné procesné ukazovatele epitaxných doštičiek sú na pokročilej úrovni v priemysle.

Zdroj: Špeciálne vybavenie pre elektronický priemysel

Autor: Xie Tianle, Li Ping, Yang Yu, Gong Xiaoliang, Ba Sai, Chen Guoqin, Wan Shengqiang

(48. výskumný ústav spoločnosti China Electronics Technology Group Corporation, Changsha, Hunan 410111)

Čas uverejnenia: 4. septembra 2024