2 Wyniki eksperymentów i dyskusja

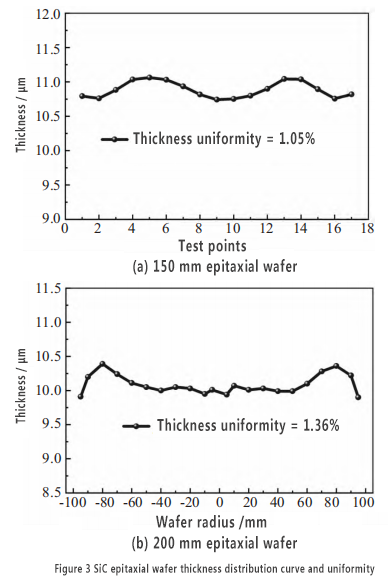

2.1Warstwa epitaksjalnagrubość i jednolitość

Grubość warstwy epitaksjalnej, stężenie domieszek i jednorodność są jednymi z głównych wskaźników oceny jakości płytek epitaksjalnych. Dokładnie kontrolowana grubość, stężenie domieszek i jednorodność w obrębie płytki są kluczem do zapewnienia wydajności i spójnościUrządzenia zasilające SiC, a grubość warstwy epitaksjalnej i jednorodność stężenia domieszek są również ważnymi podstawami pomiaru wydajności procesowej urządzeń epitaksjalnych.

Rysunek 3 przedstawia krzywą jednorodności i rozkładu grubości dla grubości 150 mm i 200 mmPłytki epitaksjalne SiC. Na rysunku widać, że krzywa rozkładu grubości warstwy epitaksjalnej jest symetryczna względem punktu środkowego płytki. Czas procesu epitaksjalnego wynosi 600 s, średnia grubość warstwy epitaksjalnej płytki epitaksjalnej 150 mm wynosi 10,89 um, a jednorodność grubości wynosi 1,05%. Zgodnie z obliczeniami, szybkość wzrostu epitaksjalnego wynosi 65,3 um/h, co jest typowym poziomem szybkiego procesu epitaksjalnego. Przy takim samym czasie procesu epitaksjalnego, grubość warstwy epitaksjalnej płytki epitaksjalnej 200 mm wynosi 10,10 um, jednorodność grubości mieści się w granicach 1,36%, a ogólna szybkość wzrostu wynosi 60,60 um/h, co jest wartością nieznacznie niższą niż szybkość wzrostu epitaksjalnego 150 mm. Dzieje się tak, ponieważ występuje oczywista strata po drodze, gdy źródło krzemu i źródło węgla przepływają od góry komory reakcyjnej przez powierzchnię płytki do dołu komory reakcyjnej, a powierzchnia płytki 200 mm jest większa niż 150 mm. Gaz przepływa przez powierzchnię płytki 200 mm na większą odległość, a gaz źródłowy zużywany po drodze jest większy. Pod warunkiem, że płytka obraca się, całkowita grubość warstwy epitaksjalnej jest cieńsza, więc tempo wzrostu jest wolniejsze. Ogólnie rzecz biorąc, jednorodność grubości płytek epitaksjalnych 150 mm i 200 mm jest doskonała, a zdolność procesowa sprzętu może spełniać wymagania wysokiej jakości urządzeń.

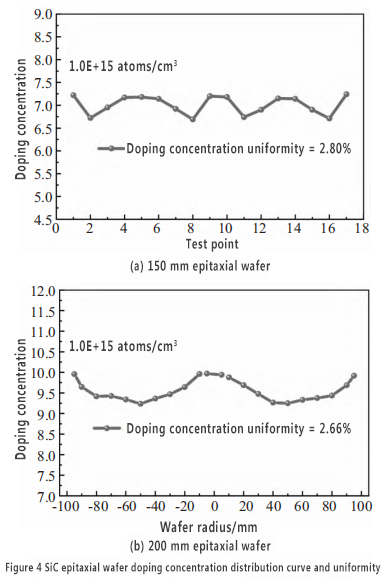

2.2 Koncentracja i jednorodność domieszkowania warstwy epitaksjalnej

Rysunek 4 przedstawia jednorodność stężenia domieszek i rozkład krzywych dla 150 mm i 200 mmPłytki epitaksjalne SiC. Jak widać na rysunku, krzywa rozkładu stężeń na epitaksjalnej płytce ma wyraźną symetrię względem środka płytki. Jednorodność stężenia domieszkowania warstw epitaksjalnych 150 mm i 200 mm wynosi odpowiednio 2,80% i 2,66%, co można kontrolować w zakresie 3%, co jest doskonałym poziomem dla podobnego międzynarodowego sprzętu. Krzywa stężenia domieszkowania warstwy epitaksjalnej jest rozłożona w kształcie litery „W” wzdłuż kierunku średnicy, który jest głównie określany przez pole przepływu poziomego pieca epitaksjalnego z gorącą ścianką, ponieważ kierunek przepływu powietrza poziomego pieca epitaksjalnego do wzrostu przebiega od końca wlotu powietrza (w górę strumienia) i wypływa z końca w dół strumienia w sposób laminarny przez powierzchnię płytki; Ponieważ szybkość „wyczerpywania się wzdłuż drogi” źródła węgla (C2H4) jest wyższa niż szybkość wyczerpywania się źródła krzemu (TCS), gdy wafel się obraca, rzeczywisty stosunek C/Si na powierzchni wafla stopniowo zmniejsza się od krawędzi do środka (źródło węgla w środku jest mniejsze), zgodnie z „teorią pozycji konkurencyjnej” C i N, stężenie domieszkowania w środku wafla stopniowo zmniejsza się w kierunku krawędzi, w celu uzyskania doskonałej jednorodności stężenia, krawędziowy N2 jest dodawany jako kompensacja podczas procesu epitaksjalnego, aby spowolnić spadek stężenia domieszkowania od środka do krawędzi, tak aby ostateczna krzywa stężenia domieszkowania miała kształt litery „W”.

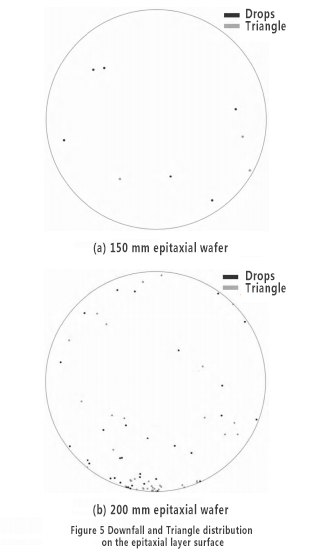

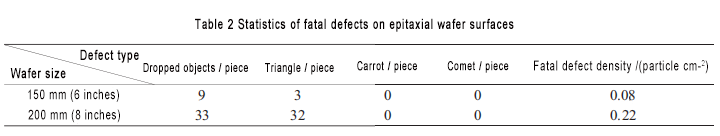

2.3 Wady warstwy epitaksjalnej

Oprócz grubości i stężenia domieszek, poziom kontroli defektów warstwy epitaksjalnej jest również kluczowym parametrem pomiaru jakości płytek epitaksjalnych i ważnym wskaźnikiem zdolności procesowej urządzeń epitaksjalnych. Chociaż SBD i MOSFET mają różne wymagania dotyczące defektów, bardziej oczywiste defekty morfologii powierzchni, takie jak defekty kropli, defekty trójkątów, defekty marchwi, defekty komet itp. są definiowane jako defekty zabójcze urządzeń SBD i MOSFET. Prawdopodobieństwo awarii układów scalonych zawierających te defekty jest wysokie, więc kontrolowanie liczby defektów zabójczych jest niezwykle ważne dla poprawy wydajności układu scalonego i obniżenia kosztów. Rysunek 5 przedstawia rozkład defektów zabójczych płytek epitaksjalnych SiC o średnicy 150 mm i 200 mm. Pod warunkiem, że nie ma oczywistej nierównowagi w stosunku C/Si, defekty marchwiowe i kometowe można zasadniczo wyeliminować, podczas gdy defekty kropliste i trójkątne są związane z kontrolą czystości podczas działania sprzętu epitaksjalnego, poziomem zanieczyszczeń części grafitowych w komorze reakcyjnej i jakością podłoża. Z tabeli 2 można wywnioskować, że zabójczą gęstość defektów płytek epitaksjalnych 150 mm i 200 mm można kontrolować w granicach 0,3 cząstek/cm2, co jest doskonałym poziomem dla tego samego typu sprzętu. Poziom kontroli gęstości defektów śmiertelnych płytki epitaksjalnej 150 mm jest lepszy niż płytki epitaksjalnej 200 mm. Wynika to z faktu, że proces przygotowania podłoża 150 mm jest bardziej dojrzały niż 200 mm, jakość podłoża jest lepsza, a poziom kontroli zanieczyszczeń komory reakcyjnej grafitowej 150 mm jest lepszy.

2.4 Chropowatość powierzchni płytki epitaksjalnej

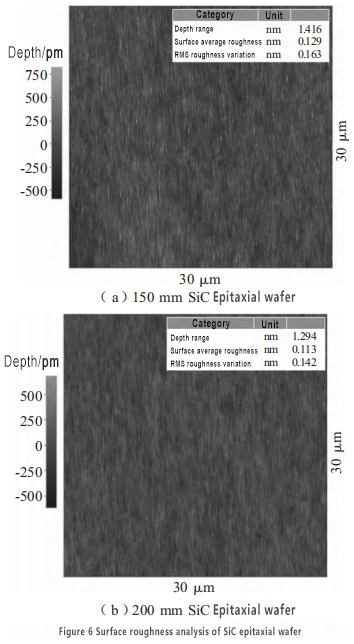

Rysunek 6 przedstawia obrazy AFM powierzchni 150 mm i 200 mm płytek epitaksjalnych SiC. Z rysunku wynika, że średnia kwadratowa chropowatości powierzchni Ra płytek epitaksjalnych 150 mm i 200 mm wynosi odpowiednio 0,129 nm i 0,113 nm, a powierzchnia warstwy epitaksjalnej jest gładka bez oczywistego zjawiska agregacji makrokrokowej. Zjawisko to pokazuje, że wzrost warstwy epitaksjalnej zawsze utrzymuje tryb wzrostu przepływu skokowego podczas całego procesu epitaksjalnego i nie występuje agregacja skokowa. Można zauważyć, że dzięki zastosowaniu zoptymalizowanego procesu wzrostu epitaksjalnego, gładkie warstwy epitaksjalne można uzyskać na podłożach o niskim kącie 150 mm i 200 mm.

3. Wnioski

150 mm i 200 mm jednorodne epitaksjalne płytki 4H-SiC zostały pomyślnie przygotowane na krajowych podłożach przy użyciu samodzielnie opracowanego 200 mm epitaksjalnego urządzenia do wzrostu SiC, a także opracowano jednorodny proces epitaksjalny odpowiedni dla 150 mm i 200 mm. Szybkość wzrostu epitaksjalnego może być większa niż 60 μm/h. Przy spełnieniu wymogu epitaksji o dużej prędkości, jakość płytek epitaksjalnych jest doskonała. Jednorodność grubości 150 mm i 200 mm epitaksjalnych płytek SiC można kontrolować w zakresie 1,5%, jednorodność stężenia jest mniejsza niż 3%, gęstość defektów śmiertelnych jest mniejsza niż 0,3 cząstek/cm2, a średni kwadrat chropowatości powierzchni epitaksjalnej Ra jest mniejszy niż 0,15 nm. Podstawowe wskaźniki procesu epitaksjalnych płytek są na zaawansowanym poziomie w branży.

Źródło: Electronic Industry Special Equipment

Autor: Xie Tianle, Li Ping, Yang Yu, Gong Xiaoliang, Ba Sai, Chen Guoqin, Wan Shengqiang

(48. Instytut Badawczy Chińskiej Korporacji Technologii Elektronicznych, Changsha, Hunan 410111)

Czas publikacji: 04-09-2024