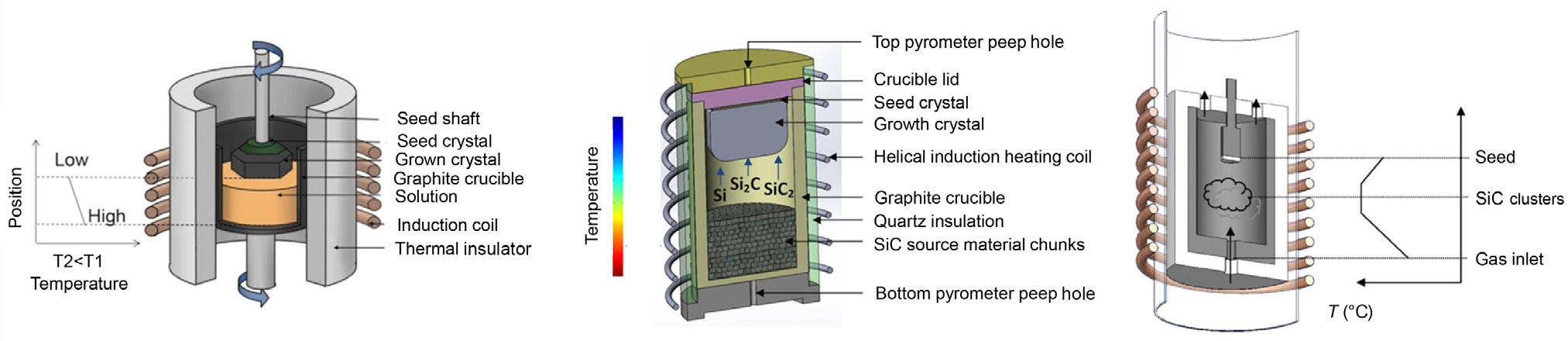

Como se mostra na figura 3, existen tres técnicas dominantes que buscan proporcionar monocristal de SiC de alta calidade e eficiencia: epitaxia en fase líquida (LPE), transporte físico de vapor (PVT) e deposición química de vapor a alta temperatura (HTCVD). A PVT é un proceso ben establecido para producir monocristal de SiC, que se emprega amplamente nos principais fabricantes de obleas.

Non obstante, os tres procesos están a evolucionar e innovar rapidamente. Aínda non é posible determinar cal proceso se adoptará amplamente no futuro. En particular, nos últimos anos informouse de monocristais de SiC de alta calidade producidos por crecemento en solución a unha velocidade considerable, o crecemento a granel de SiC na fase líquida require unha temperatura máis baixa que a do proceso de sublimación ou deposición e demostra excelencia na produción de substratos de SiC de tipo P (Táboa 3) [33, 34].

Fig. 3: Esquema de tres técnicas dominantes de crecemento de monocristais de SiC: (a) epitaxia en fase líquida; (b) transporte físico de vapor; (c) deposición química de vapor a alta temperatura

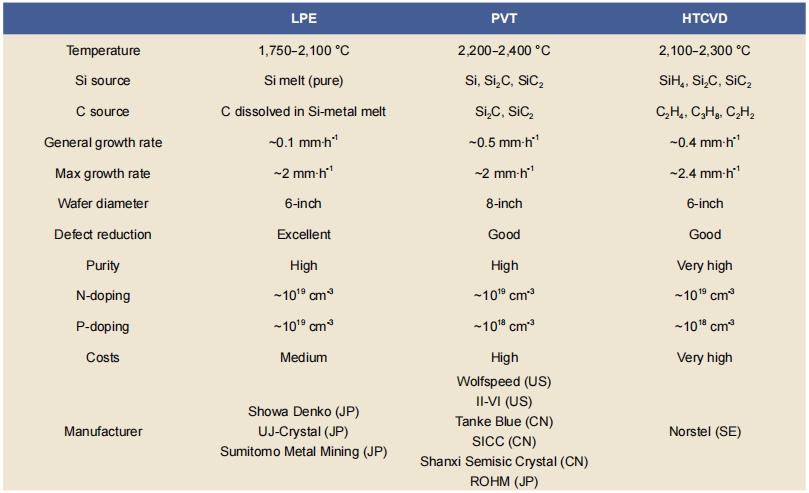

Táboa 3: Comparación de LPE, PVT e HTCVD para o crecemento de monocristais de SiC [33, 34]

O crecemento en solución é unha tecnoloxía estándar para a preparación de semicondutores compostos [36]. Desde a década de 1960, os investigadores tentaron desenvolver un cristal en solución [37]. Unha vez desenvolvida a tecnoloxía, a sobresaturación da superficie de crecemento pódese controlar ben, o que converte o método de solución nunha tecnoloxía prometedora para obter lingotes de monocristal de alta calidade.

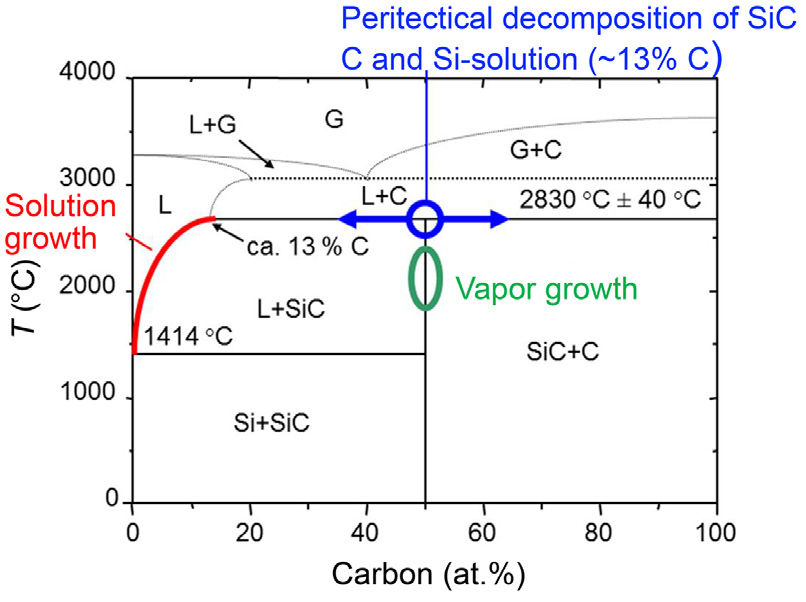

Para o crecemento en solución de monocristais de SiC, a fonte de Si provén dunha masa fundida de Si altamente pura, mentres que o crisol de grafito serve para un dobre propósito: quentador e fonte de soluto de C. Os monocristais de SiC teñen máis probabilidades de crecer baixo a proporción estequiométrica ideal cando a proporción de C e Si é próxima a 1, o que indica unha menor densidade de defectos [28]. Non obstante, a presión atmosférica, o SiC non mostra punto de fusión e descomponse directamente por vaporización a temperaturas superiores a uns 2.000 °C. As masas fundidas de SiC, segundo as expectativas teóricas, só se poden formar baixo condicións severas, como se pode ver no diagrama de fase binaria Si-C (Fig. 4), que a unha presión de 109 Pa e temperaturas superiores a 3.200 °C. Canto maior sexa o C na masa fundida de Si, a sobresaturación de C impulsora varía do 1 at. % ao 13 at. %. O baixo contido de C impulsor da sobresaturación de C, maior será a taxa de crecemento, mentres que a baixa forza de C do crecemento é a sobresaturación de C, que está dominada por unha presión de 109 Pa e temperaturas superiores a 3.200 °C. A sobresaturación pode producir unha superficie lisa [22, 36-38]. A temperaturas entre 1.400 e 2.800 °C, a solubilidade do C na masa fundida de Si varía do 1 % ao 13 % atómica. A forza impulsora do crecemento é a sobresaturación de C, que está dominada polo gradiente de temperatura e o sistema de solucións. Canto maior sexa a sobresaturación de C, máis rápida será a taxa de crecemento, mentres que unha baixa sobresaturación de C produce unha superficie lisa [22, 36-38].

Fig. 4: Diagrama de fases binarias de Si-C [40]

O dopado de elementos de metais de transición ou elementos de terras raras non só reduce eficazmente a temperatura de crecemento, senón que parece ser a única forma de mellorar drasticamente a solubilidade do carbono na masa fundida de Si. A adición de metais do grupo de transición, como Ti [8, 14-16, 19, 40-52], Cr [29, 30, 43, 50, 53-75], Co [63, 76], Fe [77-80], etc. ou metais de terras raras, como Ce [81], Y [82], Sc, etc. á masa fundida de Si permite que a solubilidade do carbono supere o 50 % at. nun estado próximo ao equilibrio termodinámico. Ademais, a técnica LPE é favorable para o dopado de tipo P de SiC, que se pode conseguir aliando Al no

solvente [50, 53, 56, 59, 64, 71-73, 82, 83]. Non obstante, a incorporación de Al leva a un aumento da resistividade dos monocristais de SiC de tipo P [49, 56]. Ademais do crecemento de tipo N baixo dopaxe con nitróxeno,

O crecemento en solución xeralmente ocorre nunha atmosfera de gas inerte. Aínda que o helio (He) é máis caro que o argon, moitos estudosos prefireno debido á súa menor viscosidade e maior condutividade térmica (8 veces a do argon) [85]. A taxa de migración e o contido de Cr en 4H-SiC son similares en atmosferas de He e Ar, e está demostrado que o crecemento baixo Her resulta nunha maior taxa de crecemento que o crecemento baixo Ar debido á maior disipación de calor do soporte de sementes [68]. O Helio impide a formación de ocos dentro do cristal crecido e a nucleación espontánea na solución, polo que se pode obter unha morfoloxía superficial lisa [86].

Este artigo presentou o desenvolvemento, as aplicacións e as propiedades dos dispositivos de SiC, así como os tres métodos principais para o cultivo de monocristais de SiC. Nas seguintes seccións, revisáronse as técnicas actuais de crecemento en solución e os parámetros clave correspondentes. Finalmente, propúxose unha perspectiva que analizaba os desafíos e os traballos futuros en relación co crecemento a granel de monocristais de SiC mediante o método da solución.

Data de publicación: 01-07-2024