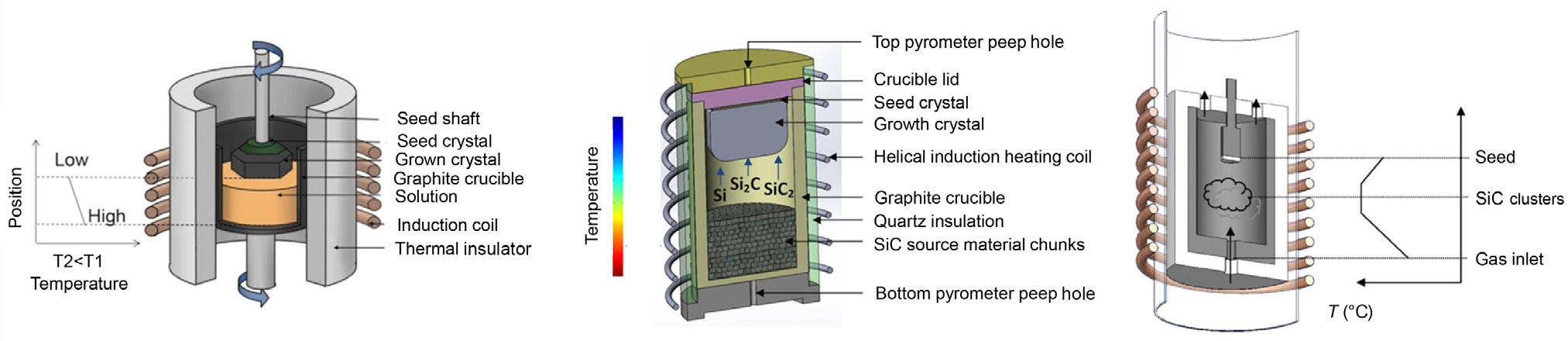

図3に示すように、高品質かつ高効率なSiC単結晶の製造を目的とした主要な技術は、液相エピタキシー(LPE)、物理気相輸送(PVT)、高温化学気相成長(HTCVD)の3つです。PVTはSiC単結晶の製造において確立されたプロセスであり、主要なウェーハメーカーで広く使用されています。

しかし、これら3つのプロセスはいずれも急速に進化と革新を遂げており、将来どのプロセスが広く採用されるかを断言することはまだできません。特に、近年、溶液成長法によって高品質のSiC単結晶がかなりの速度で製造されたことが報告されており、液相中でのSiCバルク成長は昇華法や堆積法よりも低温で済み、P型SiC基板の製造に優れていることが示されています(表3)[33, 34]。

図3: 3つの主要なSiC単結晶成長技術の概略図: (a) 液相エピタキシー法、(b) 物理気相輸送法、(c) 高温化学気相成長法

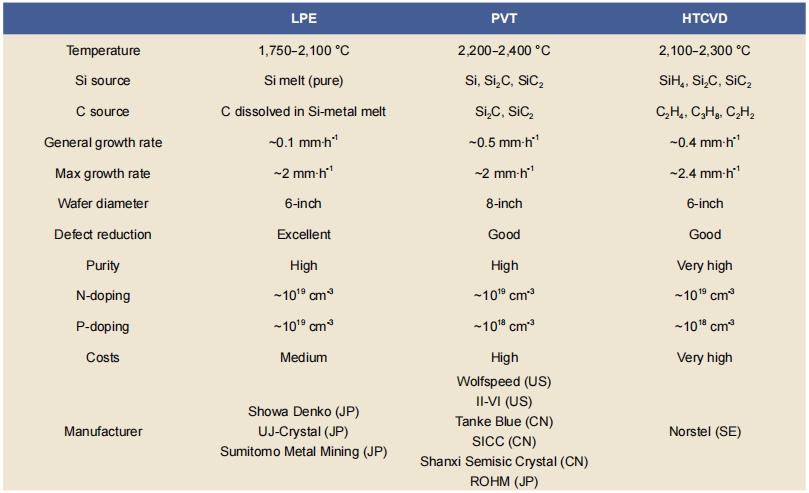

表3: SiC単結晶の成長におけるLPE、PVT、HTCVDの比較[33, 34]

溶液成長は化合物半導体を製造するための標準的な技術である[36]。1960年代以降、研究者たちは溶液中で結晶を成長させる試みを行ってきた[37]。この技術が開発されると、成長表面の過飽和度を適切に制御できるようになり、溶液法は高品質の単結晶インゴットを得るための有望な技術となった。

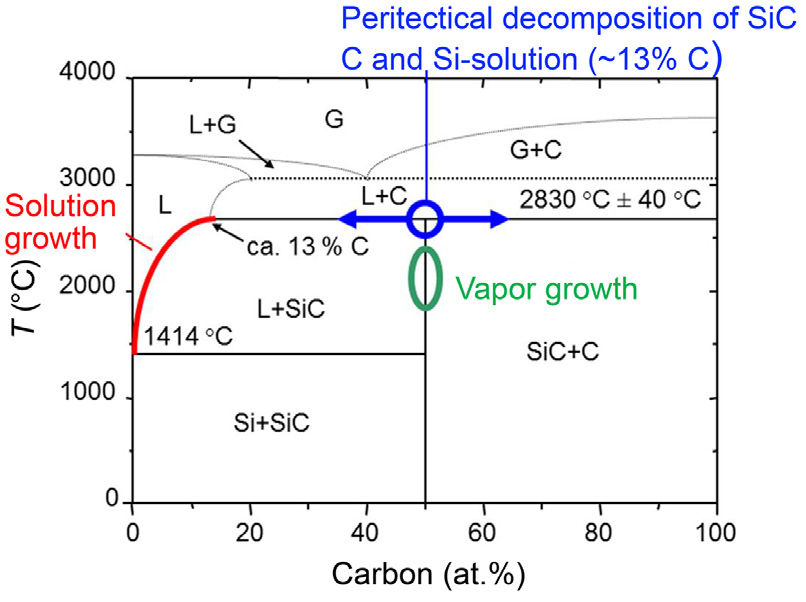

SiC 単結晶の溶液成長では、Si 源は高純度の Si 溶融塩から得られ、グラファイトるつぼはヒーターと C 溶質源という 2 つの目的を果たします。SiC 単結晶は、C と Si の比率が 1 に近い場合、つまり欠陥密度が低い場合、理想的な化学量論比で成長する可能性が高くなります [28]。しかし、大気圧では SiC は融点を示さず、約 2,000 °C を超える温度で蒸発により直接分解します。理論上の予測によると、SiC 溶融塩は、温度勾配と溶液系によって厳しい条件下でのみ形成できることが Si-C 二元状態図 (図 4) からわかります。Si 溶融塩中の C が高いほど、1 at.% から 13 at.% の範囲で変化します。C 過飽和を駆動するほど成長速度は速くなりますが、C が低い場合は成長の力は C 過飽和に支配され、これは 109 Pa の圧力と 3,200 °C を超える温度で発生します。過飽和状態になると滑らかな表面が得られる[22, 36-38]。1,400~2,800℃の温度範囲では、Si融液中のCの溶解度は1at.%~13at.%の範囲で変化する。成長の原動力はC過飽和であり、これは温度勾配と溶解系によって支配される。C過飽和度が高いほど成長速度は速くなり、C過飽和度が低いほど滑らかな表面が得られる[22, 36-38]。

遷移金属元素や希土類元素のドーピングは、成長温度を効果的に下げるだけでなく、Si融液中の炭素溶解度を劇的に改善する唯一の方法であると思われる。Ti [8, 14-16, 19, 40-52]、Cr [29, 30, 43, 50, 53-75]、Co [63, 76]、Fe [77-80]などの遷移金属、またはCe [81]、Y [82]、Scなどの希土類金属をSi融液に添加すると、熱力学的平衡に近い状態で炭素溶解度が50at.%を超えることができる。さらに、LPE法はSiCのP型ドーピングに適しており、AlをSi融液に合金化することで実現できる。

溶媒[50, 53, 56, 59, 64, 71-73, 82, 83]。しかし、Alの導入はP型SiC単結晶の抵抗率の増加につながる[49, 56]。窒素ドーピングによるN型成長とは別に、

溶液成長は一般に不活性ガス雰囲気中で進行する。ヘリウム(He)はアルゴンよりも高価であるが、粘性が低く熱伝導率が高い(アルゴンの8倍)ため、多くの研究者に好まれている[85]。4H-SiC中のCr含有量と移動速度はHe雰囲気下でもAr雰囲気下でも同程度であるが、He雰囲気下での成長はシードホルダーの放熱が大きいためAr雰囲気下での成長よりも成長速度が高くなることが証明されている[68]。Heは成長した結晶内部の空隙形成と溶液中の自発的な核生成を阻害するため、滑らかな表面形態が得られる[86]。

本稿では、SiCデバイスの開発、応用、特性、そしてSiC単結晶を成長させる3つの主要な方法について紹介しました。以下のセクションでは、現在の溶液成長技術とそれに対応する主要なパラメータについて概説します。最後に、溶液法によるSiC単結晶のバルク成長における課題と今後の展望について考察しました。

投稿日時: 2024年7月1日