2 Eksperimentaj rezultoj kaj diskuto

2.1Epitaksa tavolodikeco kaj homogeneco

Epitaksia tavoldikeco, dopkoncentriĝo kaj homogeneco estas unu el la kernaj indikiloj por juĝi la kvaliton de epitaksiaj oblatoj. Precize kontrolebla dikeco, dopkoncentriĝo kaj homogeneco ene de la oblato estas la ŝlosilo por certigi la funkciadon kaj konsistencon deSiC-potencaj aparatoj, kaj epitaksa tavoldikeco kaj dopkoncentriĝa homogeneco ankaŭ estas gravaj bazoj por mezuri la procezkapablon de epitaksa ekipaĵo.

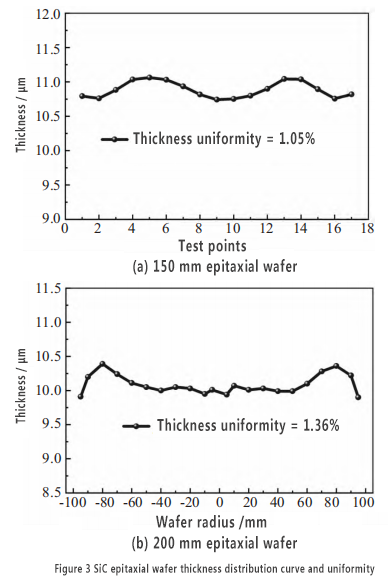

Figuro 3 montras la kurbon de dikeco-homogeneco kaj distribuo de 150 mm kaj 200 mmSiC-epitaksaj oblatojOni povas vidi el la figuro, ke la distribua kurbo de la epitaksa tavoldikeco estas simetria ĉirkaŭ la centra punkto de la silo. La epitaksa proceztempo estas 600 sekundoj, la averaĝa epitaksa tavoldikeco de la 150 mm epitaksa silo estas 10,89 µm, kaj la dikecohomogeneco estas 1,05%. Laŭ kalkulo, la epitaksa kreskorapideco estas 65,3 µm/h, kio estas tipa rapida epitaksa proceznivelo. Sub la sama epitaksa proceztempo, la epitaksa tavoldikeco de la 200 mm epitaksa silo estas 10,10 µm, la dikecohomogeneco estas ene de 1,36%, kaj la ĝenerala kreskorapideco estas 60,60 µm/h, kio estas iomete pli malalta ol la 150 mm epitaksa kreskorapideco. Tio estas ĉar ekzistas evidenta perdo laŭvoje kiam la silicia fonto kaj karbona fonto fluas de la kontraŭfluo de la reakcia ĉambro tra la surfaco de la silicia oblato al la malsuprafluo de la reakcia ĉambro, kaj la 200 mm²-a oblato-areo estas pli granda ol tiu de 150 mm². La gaso fluas tra la surfaco de la 200 mm²-a oblato sur pli longa distanco, kaj la fonta gaso konsumata laŭvoje estas pli granda. Sub la kondiĉo ke la oblato daŭre rotacias, la totala dikeco de la epitaksia tavolo estas pli maldika, do la kreskorapideco estas pli malrapida. Ĝenerale, la dikeco-homogeneco de 150 mm kaj 200 mm²-a epitaksiaj oblato-oj estas bonega, kaj la procezkapablo de la ekipaĵo povas plenumi la postulojn de altkvalitaj aparatoj.

2.2 Epitaksia tavolo dopanta koncentriĝo kaj homogeneco

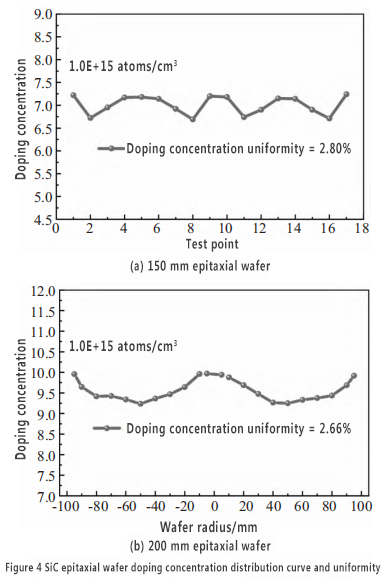

Figuro 4 montras la homogenecon de la dopkoncentriĝo kaj kurban distribuon de 150 mm kaj 200 mm.SiC-epitaksaj oblatojKiel videblas el la figuro, la kurbo de koncentriĝa distribuo sur la epitaksia silo havas evidentan simetrion rilate al la centro de la silo. La homogeneco de la dopkoncentriĝa fluo de la 150 mm kaj 200 mm epitaksiaj tavoloj estas 2,80% kaj 2,66% respektive, kio povas esti kontrolita ene de 3%, kio estas bonega nivelo por simila internacia ekipaĵo. La kurbo de dopkoncentriĝa fluo de la epitaksia tavolo estas distribuita en "W"-formo laŭ la diametra direkto, kiu estas ĉefe determinita de la fluokampo de la horizontala varmmura epitaksia forno, ĉar la aerfluodirekto de la horizontala aerfluo-epitaksia kreskoforno venas de la aerenira fino (suprenflue) kaj fluas eksteren de la malsuprenflua fino laŭ laminara maniero tra la silosurfaco; Ĉar la "laŭvoje malpleniga" rapideco de la karbona fonto (C2H4) estas pli alta ol tiu de la silicia fonto (TCS), kiam la oblato rotacias, la efektiva C/Si sur la oblata surfaco iom post iom malpliiĝas de la rando al la centro (la karbona fonto en la centro estas malpli granda). Laŭ la "konkurenciva pozicia teorio" de C kaj N, la dopkoncentriĝo en la centro de la oblato iom post iom malpliiĝas direkte al la rando. Por atingi bonegan koncentriĝan homogenecon, la rando N2 estas aldonita kiel kompenso dum la epitaksa procezo por malrapidigi la malpliiĝon de la dopkoncentriĝo de la centro al la rando, tiel ke la fina dopkoncentriĝa kurbo prezentas "W"-formon.

2.3 Epitaksiaj tavoldifektoj

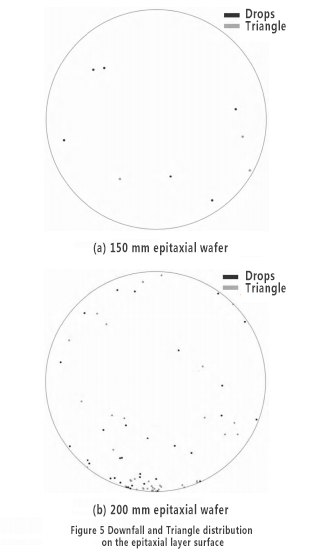

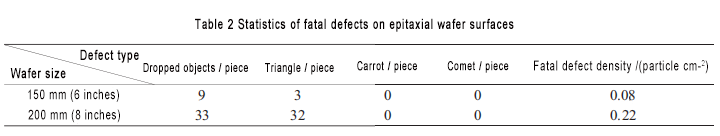

Aldone al dikeco kaj dopkoncentriĝo, la nivelo de epitaksia tavolo-difekto-kontrolo estas ankaŭ kerna parametro por mezuri la kvaliton de epitaksiaj obleoj kaj grava indikilo de la procezkapablo de epitaksia ekipaĵo. Kvankam SBD kaj MOSFET havas malsamajn postulojn por difektoj, la pli evidentaj surfacmorfologiaj difektoj, kiel guto-difektoj, triangulo-difektoj, karoto-difektoj, kometo-difektoj, ktp., estas difinitaj kiel mortigaj difektoj de SBD kaj MOSFET-aparatoj. La probableco de paneo de ĉipoj enhavantaj ĉi tiujn difektojn estas alta, do kontroli la nombron de mortigaj difektoj estas ekstreme grava por plibonigi la ĉipan rendimenton kaj redukti kostojn. Figuro 5 montras la distribuon de mortigaj difektoj de 150 mm kaj 200 mm SiC-epitaksaj obleoj. Sub la kondiĉo, ke ne ekzistas evidenta malekvilibro en la C/Si-proporcio, karoto-difektoj kaj kometo-difektoj povas esti baze eliminitaj, dum guto-difektoj kaj triangulo-difektoj rilatas al la pureckontrolo dum la funkciado de epitaksia ekipaĵo, la malpuraĵnivelo de grafitaj partoj en la reakcia ĉambro, kaj la kvalito de la substrato. El Tabelo 2, oni povas vidi, ke la denseco de mortigaj difektoj de 150 mm kaj 200 mm epitaksiaj oblato povas esti kontrolita ene de 0.3 partikloj/cm², kio estas bonega nivelo por la sama tipo de ekipaĵo. La nivelo de kontroldenseco de mortigaj difektoj de 150 mm epitaksia oblato estas pli bona ol tiu de 200 mm epitaksia oblato. Ĉi tio estas ĉar la substrata preparprocezo de 150 mm estas pli matura ol tiu de 200 mm, la substratkvalito estas pli bona, kaj la nivelo de kontrolmalpuraĵoj de 150 mm grafita reakcia ĉambro estas pli bona.

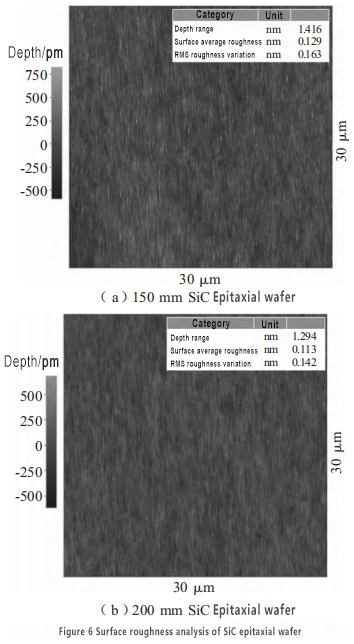

2.4 Epitaksa oblata surfaco malglateco

Figuro 6 montras la AFM-bildojn de la surfaco de 150 mm kaj 200 mm SiC-epitaksaj obletoj. Oni povas vidi el la figuro, ke la surfaca radika averaĝa kvadrata malglateco Ra de 150 mm kaj 200 mm epipitaksaj obletoj estas 0,129 nm kaj 0,113 nm respektive, kaj la surfaco de la epipitaksa tavolo estas glata sen evidenta makro-paŝa agregacia fenomeno. Ĉi tiu fenomeno montras, ke la kresko de la epipitaksa tavolo ĉiam konservas la paŝofluan kreskoreĝimon dum la tuta epipitaksa procezo, kaj neniu paŝoagregacio okazas. Oni povas vidi, ke uzante la optimumigitan epipitaksan kreskoprocezon, glataj epipitaksaj tavoloj povas esti akiritaj sur 150 mm kaj 200 mm malalt-angulaj substratoj.

3 Konkludo

La 150 mm kaj 200 mm 4H-SiC homogenaj epitaksiaj obletoj estis sukcese preparitaj sur hejmaj substratoj uzante la mem-disvolvitan 200 mm SiC-epitaksan kreskigan ekipaĵon, kaj la homogena epitaksia procezo taŭga por 150 mm kaj 200 mm estis evoluigita. La epitaksia kreskorapideco povas esti pli granda ol 60 μm/h. Dum plenumante la postulojn pri altrapida epitaksio, la kvalito de la epitaksia obleto estas bonega. La dikecohomogeneco de la 150 mm kaj 200 mm SiC-epitaksaj obletoj povas esti kontrolita ene de 1.5%, la koncentriĝa homogeneco estas malpli ol 3%, la denseco de mortigaj difektoj estas malpli ol 0.3 partikloj/cm2, kaj la radika meza kvadrata Ra de la epitaksia surfaca krudeco estas malpli ol 0.15 nm. La kernaj procezaj indikiloj de la epitaksiaj obletoj estas je la altnivela nivelo en la industrio.

Fonto: Speciala Ekipaĵo de Elektronika Industrio

Aŭtoro: Xie Tianle, Li Ping, Yang Yu, Gong Xiaoliang, Ba Sai, Chen Guoqin, Wan Shengqiang

(48-a Esplorinstituto de la Ĉina Elektronika Teknologia Grupo-Korporacio, Ĉangŝa, Hunano 410111)

Afiŝtempo: 04-09-2024