Kemajuan dan analisis ekonomi produksi hidrogen dengan elektrolisis oksida padat

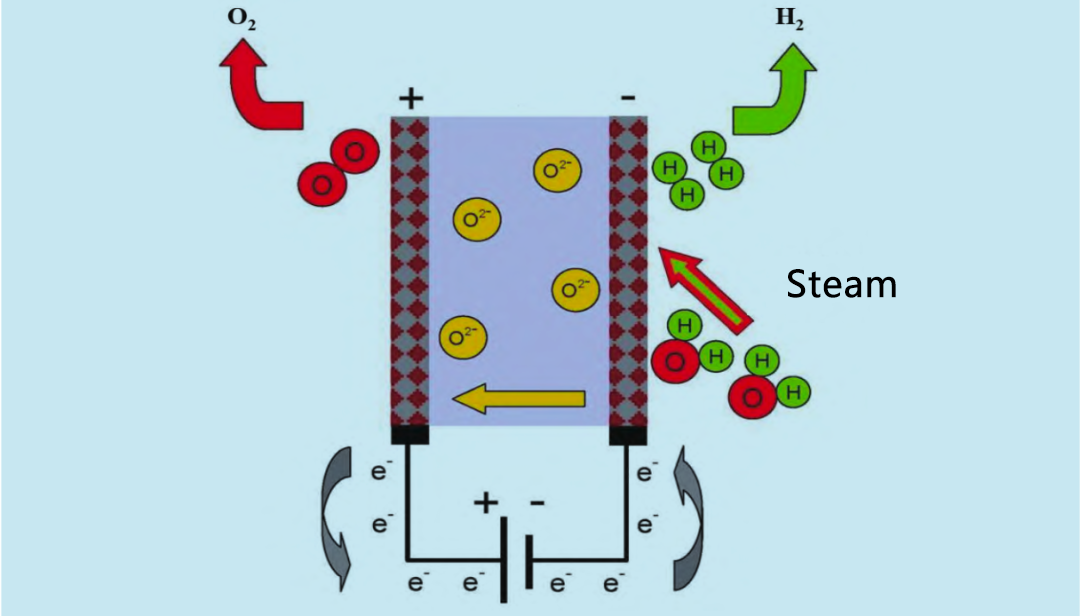

Elektroliser oksida padat (SOE) menggunakan uap air bersuhu tinggi (600 ~ 900°C) untuk elektrolisis, yang lebih efisien daripada elektroliser alkali dan elektroliser PEM. Pada tahun 1960-an, Amerika Serikat dan Jerman mulai melakukan penelitian tentang SOE uap air bersuhu tinggi. Prinsip kerja elektroliser SOE ditunjukkan pada Gambar 4. Hidrogen dan uap air yang didaur ulang memasuki sistem reaksi dari anoda. Uap air dielektrolisis menjadi hidrogen di katoda. O2 yang dihasilkan oleh katoda bergerak melalui elektrolit padat ke anoda, di mana ia bergabung kembali untuk membentuk oksigen dan melepaskan elektron.

Tidak seperti sel elektrolit membran pertukaran proton dan basa, elektroda SOE bereaksi dengan kontak uap air dan menghadapi tantangan untuk memaksimalkan area antarmuka antara elektroda dan kontak uap air. Oleh karena itu, elektroda SOE umumnya memiliki struktur berpori. Tujuan elektrolisis uap air adalah untuk mengurangi intensitas energi dan mengurangi biaya operasi elektrolisis air cair konvensional. Faktanya, meskipun total kebutuhan energi reaksi dekomposisi air meningkat sedikit dengan meningkatnya suhu, kebutuhan energi listrik menurun secara signifikan. Saat suhu elektrolit meningkat, sebagian energi yang dibutuhkan dipasok sebagai panas. SOE mampu menghasilkan hidrogen dengan adanya sumber panas bersuhu tinggi. Karena reaktor nuklir berpendingin gas bersuhu tinggi dapat dipanaskan hingga 950°C, energi nuklir dapat digunakan sebagai sumber energi untuk SOE. Pada saat yang sama, penelitian menunjukkan bahwa energi terbarukan seperti energi panas bumi juga berpotensi sebagai sumber panas elektrolisis uap. Beroperasi pada suhu tinggi dapat mengurangi tegangan baterai dan meningkatkan laju reaksi, tetapi juga menghadapi tantangan stabilitas termal dan penyegelan material. Selain itu, gas yang dihasilkan oleh katode adalah campuran hidrogen, yang perlu dipisahkan dan dimurnikan lebih lanjut, sehingga meningkatkan biaya dibandingkan dengan elektrolisis air cair konvensional. Penggunaan keramik penghantar proton, seperti strontium zirkonat, mengurangi biaya SOE. Strontium zirkonat menunjukkan konduktivitas proton yang sangat baik pada suhu sekitar 700°C, dan membantu katode menghasilkan hidrogen dengan kemurnian tinggi, sehingga menyederhanakan perangkat elektrolisis uap.

Yan et al. [6] melaporkan bahwa tabung keramik zirkonia yang distabilkan oleh kalsium oksida digunakan sebagai SOE dari struktur pendukung, permukaan luar dilapisi dengan perovskit lantanum berpori tipis (kurang dari 0,25 mm) sebagai anoda, dan cermet kalsium oksida stabil Ni/Y2O3 sebagai katoda. Pada 1000 °C, 0,4A/cm2 dan daya input 39,3W, kapasitas produksi hidrogen unit tersebut adalah 17,6NL/jam. Kerugian dari SOE adalah tegangan lebih yang diakibatkan oleh kerugian ohm tinggi yang umum terjadi pada interkoneksi antar sel, dan konsentrasi tegangan lebih tinggi akibat keterbatasan transportasi difusi uap. Dalam beberapa tahun terakhir, sel elektrolit planar telah menarik banyak perhatian [7-8]. Berbeda dengan sel tubular, sel datar membuat manufaktur lebih kompak dan meningkatkan efisiensi produksi hidrogen [6]. Saat ini, kendala utama penerapan SOE dalam industri adalah stabilitas jangka panjang sel elektrolit [8], dan masalah penuaan dan penonaktifan elektroda mungkin terjadi.

Waktu posting: 06-Feb-2023