Avances y análisis económico de la producción de hidrógeno por electrólisis de óxidos sólidos

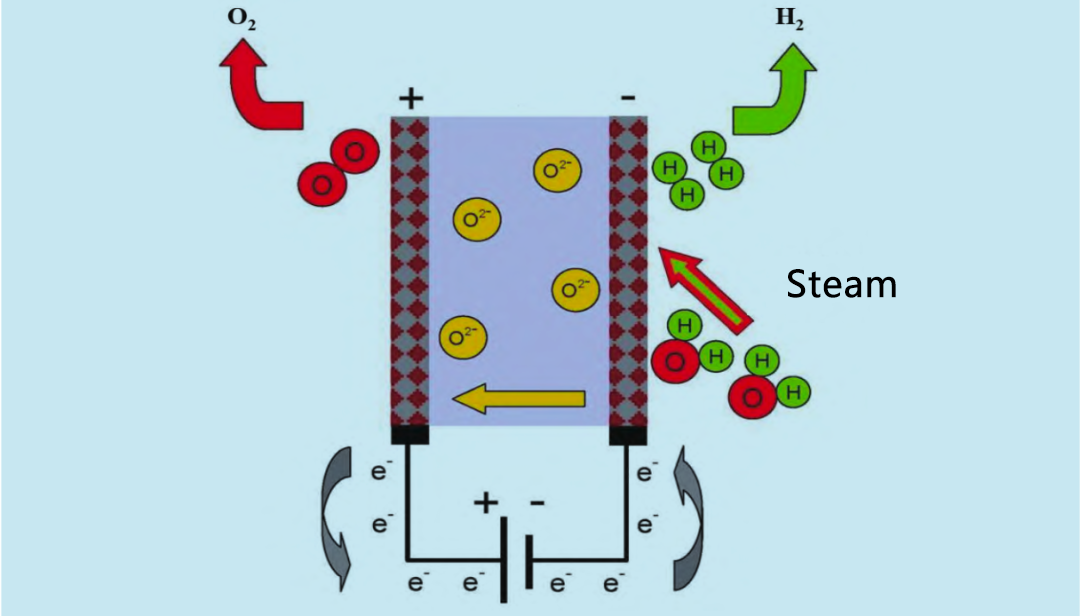

El electrolizador de óxido sólido (EOS) utiliza vapor de agua a alta temperatura (600 ~ 900 °C) para la electrólisis, lo que resulta más eficiente que los electrolizadores alcalinos y los electrolizadores PEM. En la década de 1960, Estados Unidos y Alemania comenzaron a investigar el EOS de vapor de agua a alta temperatura. El principio de funcionamiento del electrolizador EOS se muestra en la Figura 4. El hidrógeno reciclado y el vapor de agua entran en el sistema de reacción desde el ánodo. El vapor de agua se electroliza en hidrógeno en el cátodo. El O₂ producido por el cátodo se desplaza a través del electrolito sólido hasta el ánodo, donde se recombina para formar oxígeno y liberar electrones.

A diferencia de las celdas electrolíticas de membrana alcalinas y de intercambio de protones, el electrodo SOE reacciona con el contacto de vapor de agua y se enfrenta al reto de maximizar el área de interfaz entre el electrodo y el contacto de vapor de agua. Por lo tanto, el electrodo SOE generalmente tiene una estructura porosa. El propósito de la electrólisis de vapor de agua es reducir la intensidad energética y el costo operativo de la electrólisis convencional de agua líquida. De hecho, aunque el requerimiento total de energía para la reacción de descomposición del agua aumenta ligeramente con el aumento de la temperatura, el requerimiento de energía eléctrica disminuye significativamente. A medida que aumenta la temperatura electrolítica, parte de la energía requerida se suministra en forma de calor. El SOE es capaz de producir hidrógeno en presencia de una fuente de calor de alta temperatura. Dado que los reactores nucleares refrigerados por gas de alta temperatura pueden alcanzar los 950 °C, la energía nuclear puede utilizarse como fuente de energía para el SOE. Al mismo tiempo, la investigación demuestra que las energías renovables, como la geotérmica, también tienen potencial como fuente de calor para la electrólisis de vapor. Operar a alta temperatura puede reducir el voltaje de la batería y aumentar la velocidad de reacción, pero también enfrenta el reto de la estabilidad térmica y el sellado del material. Además, el gas producido por el cátodo es una mezcla de hidrógeno que requiere mayor separación y purificación, lo que aumenta el costo en comparación con la electrólisis de agua líquida convencional. El uso de cerámicas conductoras de protones, como el zirconato de estroncio, reduce el costo de la electrolisis de vapor. El zirconato de estroncio presenta una excelente conductividad protónica a aproximadamente 700 °C y facilita la producción de hidrógeno de alta pureza en el cátodo, simplificando así el proceso de electrólisis de vapor.

Yan et al. [6] informaron que se utilizó un tubo cerámico de zirconio estabilizado con óxido de calcio como SOE de la estructura de soporte, cuya superficie exterior se recubrió con perovskita de lantano porosa delgada (menos de 0,25 mm) como ánodo y cermet de óxido de calcio estable Ni/Y₂O₃ como cátodo. A 1000 °C, 0,4 A/cm₂ y 39,3 W de potencia de entrada, la capacidad de producción de hidrógeno de la unidad es de 17,6 NL/h. La desventaja de SOE es la sobretensión resultante de las altas pérdidas óhmicas comunes en las interconexiones entre celdas, y la alta concentración de sobretensión debido a las limitaciones del transporte por difusión de vapor. En los últimos años, las celdas electrolíticas planas han atraído mucha atención [7-8]. A diferencia de las celdas tubulares, las celdas planas hacen que la fabricación sea más compacta y mejoran la eficiencia de la producción de hidrógeno [6]. En la actualidad, el principal obstáculo para la aplicación industrial de SOE es la estabilidad a largo plazo de la celda electrolítica [8], y pueden producirse problemas de envejecimiento y desactivación de los electrodos.

Hora de publicación: 06-feb-2023