הדור השלישי של מוליכים למחצה, המיוצגים על ידי גליום ניטריד (GaN) וסיליקון קרביד (SiC), פותחו במהירות הודות לתכונותיהם המצוינות. עם זאת, כיצד למדוד במדויק את הפרמטרים והמאפיינים של התקנים אלה על מנת למצות את הפוטנציאל שלהם ולמטב את יעילותם ואמינותם דורש ציוד מדידה מדויק ושיטות מקצועיות.

הדור החדש של חומרים בעלי פער פס רחב (WBG) המיוצגים על ידי סיליקון קרביד (SiC) וגליום ניטריד (GaN) הופכים לשימוש נרחב יותר ויותר. מבחינה חשמלית, חומרים אלה קרובים יותר למבודדים מאשר סיליקון וחומרי מוליכים למחצה אופייניים אחרים. חומרים אלה נועדו להתגבר על המגבלות של סיליקון מכיוון שהוא חומר בעל פער פס צר ולכן גורם לדליפה גרועה של מוליכות חשמלית, אשר הופכת בולטת יותר ככל שהטמפרטורה, המתח או התדר עולים. הגבול הלוגי לדליפה זו הוא מוליכות בלתי מבוקרת, המקבילה לכשל הפעלה של מוליך למחצה.

מבין שני החומרים בעלי פער אנרגיה רחב אלה, GaN מתאים בעיקר לתכניות יישום בעלות הספק נמוך ובינוני, בסביבות 1 קילו-וולט ומתחת ל-100 אמפר. תחום צמיחה משמעותי אחד עבור GaN הוא השימוש בו בתאורת LED, אך גם צמיחה בשימושים אחרים בעלי הספק נמוך כגון רכב ותקשורת RF. לעומת זאת, הטכנולוגיות סביב SiC מפותחות יותר מ-GaN ומתאימות יותר ליישומים בעלי הספק גבוה יותר כגון ממירים לרכב חשמלי, העברת חשמל, ציוד HVAC גדול ומערכות תעשייתיות.

התקני SiC מסוגלים לפעול במתחים גבוהים יותר, תדרי מיתוג גבוהים יותר וטמפרטורות גבוהות יותר מאשר טרנזיסטורי MOSFET מסיליקון. בתנאים אלה, ל-SiC ביצועים, יעילות, צפיפות הספק ואמינות גבוהים יותר. יתרונות אלה עוזרים למתכננים להפחית את הגודל, המשקל והעלות של ממירי הספק כדי להפוך אותם לתחרותיים יותר, במיוחד בפלחי שוק רווחיים כמו תעופה, צבא וכלי רכב חשמליים.

רכיבי MOSFET של SiC ממלאים תפקיד מכריע בפיתוח התקני המרת הספק מהדור הבא, בשל יכולתם להשיג יעילות אנרגטית גבוהה יותר בתכנונים המבוססים על רכיבים קטנים יותר. השינוי דורש גם מהמהנדסים לבחון מחדש חלק מטכניקות התכנון והבדיקה המשמשות באופן מסורתי ליצירת אלקטרוניקה להספק.

הדרישה לבדיקות קפדניות גוברת

כדי לממש את מלוא הפוטנציאל של התקני SiC ו-GaN, נדרשות מדידות מדויקות במהלך פעולת המיתוג כדי לייעל את היעילות והאמינות. נהלי בדיקה עבור התקני מוליכים למחצה SiC ו-GaN חייבים לקחת בחשבון את תדרי הפעולה והמתחים הגבוהים יותר של התקנים אלה.

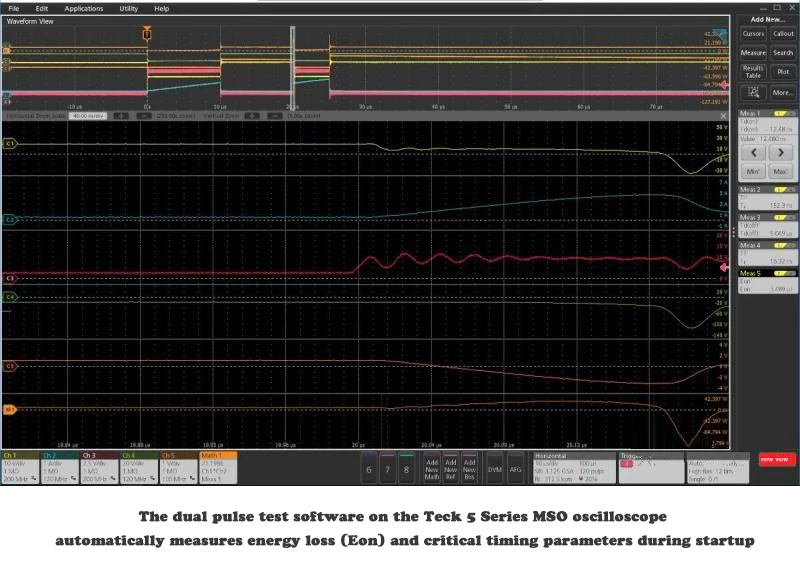

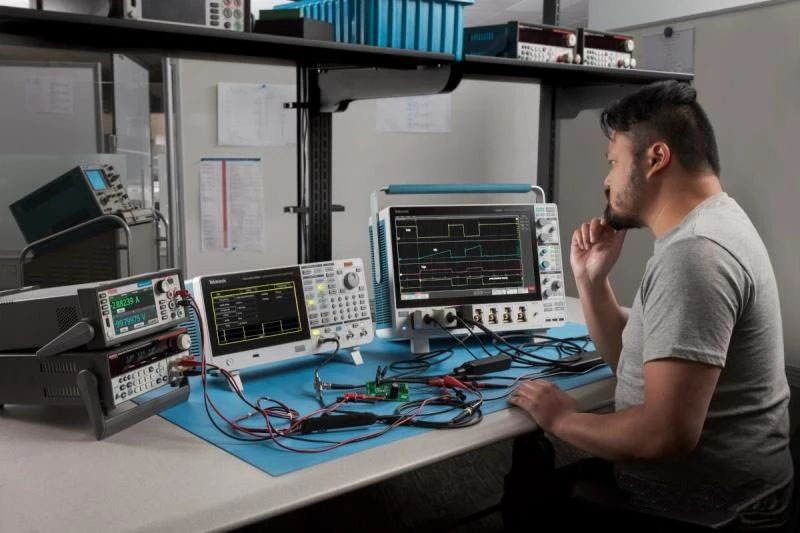

פיתוח כלי בדיקה ומדידה, כגון גנרטורים של פונקציות שרירותיות (AFGs), אוסצילוסקופים, מכשירי יחידת מדידה מקורית (SMU) ומנתחי פרמטרים, מסייע למהנדסי תכנון הספק להשיג תוצאות חזקות יותר במהירות רבה יותר. שדרוג זה של הציוד מסייע להם להתמודד עם אתגרים יומיומיים. "מזעור הפסדי מיתוג נותר אתגר מרכזי עבור מהנדסי ציוד חשמל", אמר ג'ונתן טאקר, ראש שיווק ספקי כוח ב-Teck/Gishili. יש למדוד בקפדנות את העיצובים הללו כדי להבטיח עקביות. אחת מטכניקות המדידה המרכזיות נקראת בדיקת דופק כפול (DPT), שהיא השיטה הסטנדרטית למדידת פרמטרי המיתוג של התקני הספק MOSFET או IGBT.

ההתקנה לביצוע בדיקת דופק כפול של מוליכים למחצה SiC כוללת: מחולל פונקציות להנעת רשת MOSFET; אוסצילוסקופ ותוכנת ניתוח למדידת VDS ו-ID. בנוסף לבדיקות דופק כפול, כלומר, בנוסף לבדיקות ברמת המעגל, ישנן בדיקות ברמת החומר, בדיקות ברמת הרכיב ובדיקות ברמת המערכת. חידושים בכלי הבדיקה אפשרו למהנדסי תכנון בכל שלבי מחזור החיים לעבוד לקראת התקני המרת הספק שיכולים לעמוד בדרישות תכנון מחמירות בצורה חסכונית.

היערכות לאשר ציוד בתגובה לשינויים רגולטוריים וצרכים טכנולוגיים חדשים עבור ציוד למשתמשי קצה, החל מייצור חשמל ועד כלי רכב חשמליים, מאפשרת לחברות העובדות בתחום האלקטרוניקה להספק להתמקד בחדשנות בעלת ערך מוסף ולהניח את היסודות לצמיחה עתידית.

זמן פרסום: 27 במרץ 2023