Trzecia generacja półprzewodników, reprezentowana przez azotek galu (GaN) i węglik krzemu (SiC), została szybko rozwinięta ze względu na ich doskonałe właściwości. Jednak, jak dokładnie zmierzyć parametry i charakterystyki tych urządzeń, aby wykorzystać ich potencjał i zoptymalizować ich wydajność i niezawodność, wymaga wysoce precyzyjnego sprzętu pomiarowego i profesjonalnych metod.

Nowa generacja materiałów o szerokiej przerwie energetycznej (WBG) reprezentowana przez węglik krzemu (SiC) i azotek galu (GaN) staje się coraz szerzej stosowana. Pod względem elektrycznym substancje te są bliższe izolatorom niż krzem i inne typowe materiały półprzewodnikowe. Substancje te są zaprojektowane tak, aby przezwyciężyć ograniczenia krzemu, ponieważ jest materiałem o wąskiej przerwie energetycznej i dlatego powoduje słaby upływ przewodnictwa elektrycznego, który staje się bardziej wyraźny wraz ze wzrostem temperatury, napięcia lub częstotliwości. Logicznym ograniczeniem tego upływ jest niekontrolowana przewodność, równoważna awarii działania półprzewodnika.

Z tych dwóch materiałów o szerokiej przerwie energetycznej GaN nadaje się głównie do schematów wdrażania o niskiej i średniej mocy, około 1 kV i poniżej 100 A. Jednym ze znaczących obszarów wzrostu dla GaN jest jego zastosowanie w oświetleniu LED, ale rośnie również w innych zastosowaniach o niskiej mocy, takich jak motoryzacja i komunikacja RF. Z kolei technologie otaczające SiC są lepiej rozwinięte niż GaN i lepiej nadają się do zastosowań o wyższej mocy, takich jak falowniki trakcyjne pojazdów elektrycznych, przesył mocy, duży sprzęt HVAC i systemy przemysłowe.

Urządzenia SiC mogą pracować przy wyższych napięciach, wyższych częstotliwościach przełączania i wyższych temperaturach niż tranzystory MOSFET Si. W tych warunkach SiC ma wyższą wydajność, sprawność, gęstość mocy i niezawodność. Te zalety pomagają projektantom zmniejszyć rozmiar, wagę i koszt przetworników mocy, aby uczynić je bardziej konkurencyjnymi, szczególnie w lukratywnych segmentach rynku, takich jak lotnictwo, wojsko i pojazdy elektryczne.

Tranzystory MOSFET SiC odgrywają kluczową rolę w rozwoju urządzeń do konwersji mocy nowej generacji ze względu na ich zdolność do osiągania większej efektywności energetycznej w projektach opartych na mniejszych komponentach. Zmiana ta wymaga również od inżynierów ponownego przeanalizowania niektórych technik projektowania i testowania tradycyjnie stosowanych do tworzenia elektroniki mocy.

Rośnie zapotrzebowanie na rygorystyczne testy

Aby w pełni wykorzystać potencjał urządzeń SiC i GaN, wymagane są precyzyjne pomiary podczas operacji przełączania w celu optymalizacji wydajności i niezawodności. Procedury testowania urządzeń półprzewodnikowych SiC i GaN muszą uwzględniać wyższe częstotliwości robocze i napięcia tych urządzeń.

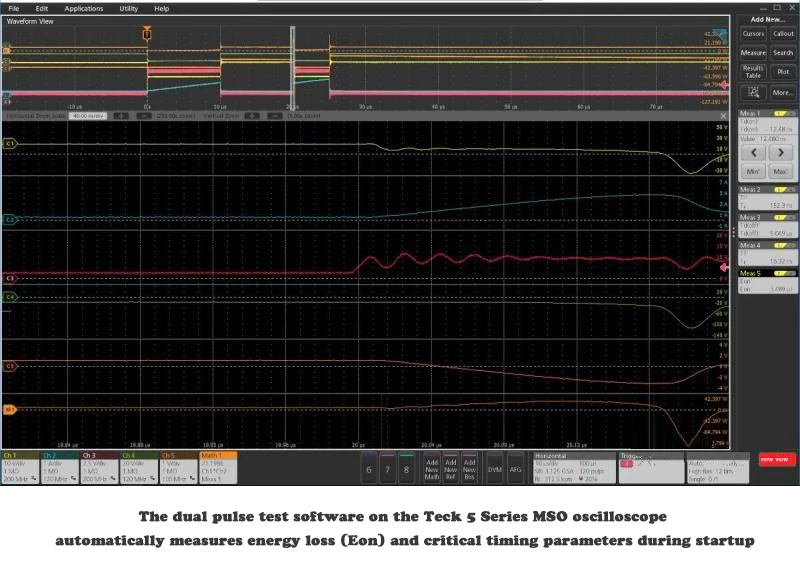

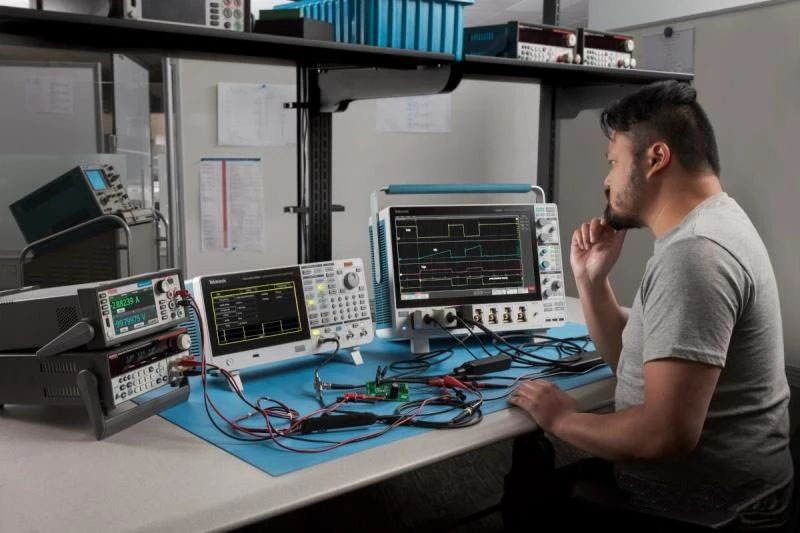

Rozwój narzędzi testowych i pomiarowych, takich jak generatory funkcji dowolnych (AFG), oscyloskopy, instrumenty pomiarowe SMU i analizatory parametrów, pomaga inżynierom zajmującym się projektowaniem zasilania szybciej osiągać lepsze wyniki. Ta modernizacja sprzętu pomaga im radzić sobie z codziennymi wyzwaniami. „Minimalizacja strat przełączania pozostaje głównym wyzwaniem dla inżynierów zajmujących się sprzętem energetycznym” — powiedział Jonathan Tucker, szef marketingu zasilaczy w Teck/Gishili. Te projekty muszą być rygorystycznie mierzone, aby zapewnić spójność. Jedną z kluczowych technik pomiarowych jest tzw. test podwójnego impulsu (DPT), który jest standardową metodą pomiaru parametrów przełączania urządzeń MOSFET lub IGBT.

Konfiguracja do przeprowadzania testu podwójnego impulsu półprzewodnika SiC obejmuje: generator funkcji do sterowania siatką MOSFET; oscyloskop i oprogramowanie analityczne do pomiaru VDS i ID. Oprócz testowania podwójnego impulsu, czyli oprócz testowania na poziomie obwodu, istnieją testy na poziomie materiału, testowanie na poziomie komponentu i testowanie na poziomie systemu. Innowacje w narzędziach testowych umożliwiły inżynierom projektantom na wszystkich etapach cyklu życia pracę nad urządzeniami do konwersji mocy, które mogą spełniać rygorystyczne wymagania projektowe w sposób opłacalny.

Będąc gotowymi do certyfikowania sprzętu w odpowiedzi na zmiany regulacyjne i nowe potrzeby technologiczne w zakresie sprzętu dla użytkowników końcowych, od wytwarzania energii po pojazdy elektryczne, firmy zajmujące się elektroniką mocy mogą skupić się na innowacjach o wartości dodanej oraz położyć podwaliny pod przyszły rozwój.

Czas publikacji: 27-03-2023