2 Експериментални резултати и обсъждане

2.1Епитаксиален слойдебелина и еднородност

Дебелината на епитаксиалния слой, концентрацията на легиране и еднородността са едни от основните показатели за оценка на качеството на епитаксиалните пластини. Точно контролируемата дебелина, концентрацията на легиране и еднородността в рамките на пластината са ключът към осигуряване на производителността и постоянството на...SiC захранващи устройства, а дебелината на епитаксиалния слой и еднородността на концентрацията на легиращи вещества също са важни основи за измерване на технологичните възможности на епитаксиалното оборудване.

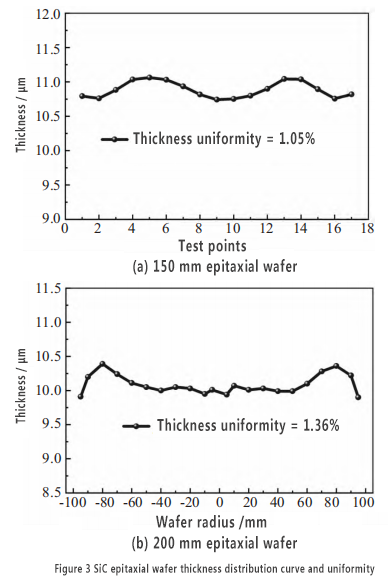

Фигура 3 показва кривата на равномерност и разпределение на дебелината при 150 mm и 200 mmSiC епитаксиални пластиниОт фигурата може да се види, че кривата на разпределение на дебелината на епитаксиалния слой е симетрична спрямо централната точка на пластината. Времето за епитаксиален процес е 600 s, средната дебелина на епитаксиалния слой на 150 mm епитаксиална пластина е 10,89 μm, а равномерността на дебелината е 1,05%. Чрез изчисление, скоростта на епитаксиален растеж е 65,3 μm/h, което е типично ниво на бърз епитаксиален процес. При същото време за епитаксиален процес, дебелината на епитаксиалния слой на 200 mm епитаксиална пластина е 10,10 μm, равномерността на дебелината е в рамките на 1,36%, а общата скорост на растеж е 60,60 μm/h, което е малко по-ниско от скоростта на епитаксиален растеж на 150 mm. Това е така, защото има очевидни загуби по пътя, когато силициевият източник и въглеродният източник преминават от горната част на реакционната камера през повърхността на пластината към долната част на реакционната камера, а площта на пластината с диаметър 200 mm е по-голяма от тази на 150 mm. Газът преминава през повърхността на пластината с диаметър 200 mm на по-голямо разстояние и изразходваният по пътя изходен газ е по-голям. При условие че пластината продължава да се върти, общата дебелина на епитаксиалния слой е по-тънка, така че скоростта на растеж е по-бавна. Като цяло, еднородността на дебелината на епитаксиалните пластини с диаметър 150 mm и 200 mm е отлична и технологичният капацитет на оборудването може да отговори на изискванията за висококачествени устройства.

2.2 Концентрация и еднородност на легиране на епитаксиалния слой

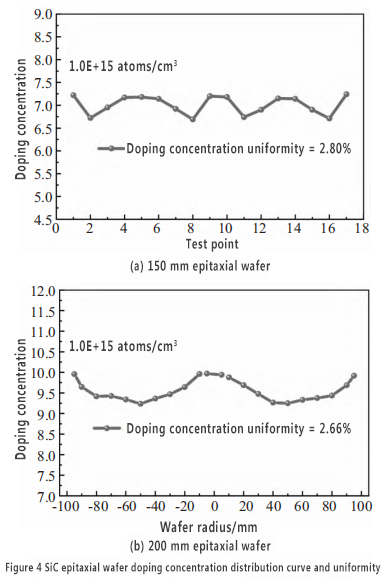

Фигура 4 показва еднородността на концентрацията на допинг и разпределението на кривата при 150 mm и 200 mmSiC епитаксиални пластиниКакто може да се види от фигурата, кривата на разпределение на концентрацията върху епитаксиалната пластина има очевидна симетрия спрямо центъра на пластината. Равномерността на концентрацията на легиране на епитаксиалните слоеве с размери 150 mm и 200 mm е съответно 2,80% и 2,66%, което може да се контролира в рамките на 3%, което е отлично ниво за подобно международно оборудване. Кривата на концентрацията на легиране на епитаксиалния слой е разпределена във формата на "W" по посока на диаметъра, което се определя главно от полето на потока на хоризонталната епитаксиална пещ с гореща стена, тъй като посоката на въздушния поток на хоризонталната епитаксиална пещ за растеж е от края на входа за въздух (нагоре по течението) и протича от края надолу по течението по ламинарен начин през повърхността на пластината; Тъй като скоростта на „изчерпване по пътя“ на въглеродния източник (C2H4) е по-висока от тази на силициевия източник (TCS), когато пластината се върти, действителното съотношение C/Si върху повърхността на пластината постепенно намалява от ръба към центъра (източникът на въглерод в центъра е по-малък). Според „теорията за конкурентното положение“ на C и N, концентрацията на легиране в центъра на пластината постепенно намалява към ръба. За да се постигне отлична равномерност на концентрацията, ръбът N2 се добавя като компенсация по време на епитаксиалния процес, за да се забави намаляването на концентрацията на легиране от центъра към ръба, така че крайната крива на концентрацията на легиране да има форма „W“.

2.3 Дефекти на епитаксиалния слой

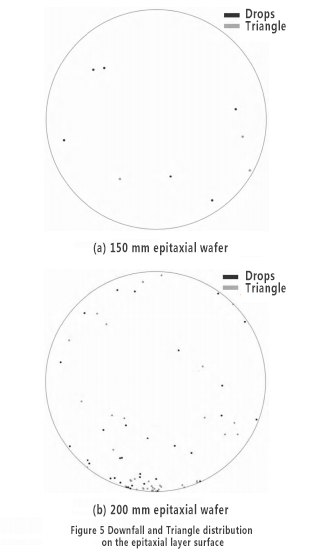

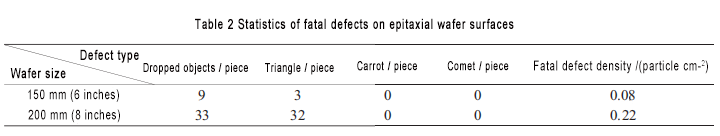

В допълнение към дебелината и концентрацията на легиране, нивото на контрол на дефектите на епитаксиалния слой също е основен параметър за измерване на качеството на епитаксиалните пластини и важен индикатор за технологичните възможности на епитаксиалното оборудване. Въпреки че SBD и MOSFET имат различни изисквания за дефекти, по-очевидните дефекти в повърхностната морфология, като например капковидни дефекти, триъгълни дефекти, дефекти тип „морков“, дефекти тип „комета“ и др., се определят като дефекти тип „убиец“ на SBD и MOSFET устройствата. Вероятността за повреда на чипове, съдържащи тези дефекти, е висока, така че контролирането на броя на дефектите тип „убиец“ е изключително важно за подобряване на добива на чипове и намаляване на разходите. Фигура 5 показва разпределението на дефектите тип „убиец“ на епитаксиални пластини SiC с размери 150 mm и 200 mm. При условие че няма очевиден дисбаланс в съотношението C/Si, дефектите тип „морков“ и дефектите тип „комета“ могат да бъдат основно елиминирани, докато дефектите тип „капка“ и триъгълните дефекти са свързани с контрола на чистотата по време на работа на епитаксиалното оборудване, нивото на замърсяване на графитните части в реакционната камера и качеството на субстрата. От Таблица 2 може да се види, че плътността на фаталните дефекти при епитаксиални пластини с размери 150 mm и 200 mm може да се контролира в рамките на 0,3 частици/cm2, което е отлично ниво за един и същ тип оборудване. Нивото на контрол на плътността на фаталните дефекти при епитаксиална пластина с размери 150 mm е по-добро от това при епитаксиална пластина с размери 200 mm. Това е така, защото процесът на подготовка на субстрата при размери 150 mm е по-зрял от този при размери 200 mm, качеството на субстрата е по-добро и нивото на контрол на примесите в графитната реакционна камера с размери 150 mm е по-добро.

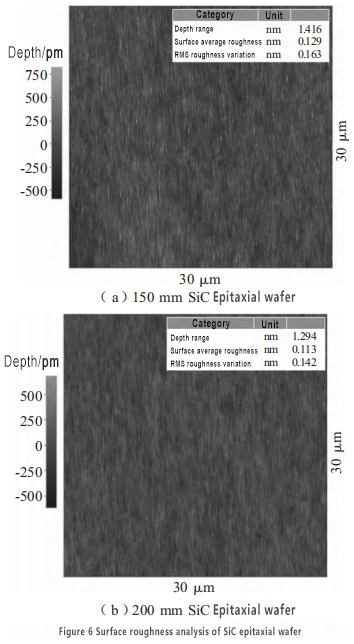

2.4 Грапавост на повърхността на епитаксиалната пластина

Фигура 6 показва AFM изображения на повърхността на SiC епитаксиални пластини с размери 150 mm и 200 mm. От фигурата може да се види, че средноквадратичната грапавост на повърхността Ra на епитаксиални пластини с размери 150 mm и 200 mm е съответно 0,129 nm и 0,113 nm, а повърхността на епитаксиалния слой е гладка, без видимо явление на макростъпкова агрегация. Това явление показва, че растежът на епитаксиалния слой винаги поддържа режима на стъпков растеж по време на целия епитаксиален процес и не се наблюдава стъпкова агрегация. Може да се види, че чрез използване на оптимизирания процес на епитаксиален растеж, могат да се получат гладки епитаксиални слоеве върху подложки с малък ъгъл с размери 150 mm и 200 mm.

3 Заключение

Хомогенните епитаксиални пластини 4H-SiC с размери 150 mm и 200 mm бяха успешно приготвени върху местни подложки, използвайки самостоятелно разработеното оборудване за епитаксиален растеж на 200 mm SiC, и беше разработен хомогенен епитаксиален процес, подходящ за 150 mm и 200 mm. Скоростта на епитаксиален растеж може да бъде по-голяма от 60 μm/h. Въпреки че отговаря на изискването за високоскоростна епитаксия, качеството на епитаксиалните пластини е отлично. Равномерността на дебелината на епитаксиалните пластини SiC с размери 150 mm и 200 mm може да се контролира в рамките на 1,5%, равномерността на концентрацията е по-малка от 3%, плътността на фаталните дефекти е по-малка от 0,3 частици/cm2, а средноквадратичната стойност на грапавостта на епитаксиалната повърхност Ra е по-малка от 0,15 nm. Основните технологични показатели на епитаксиалните пластини са на най-високо ниво в индустрията.

Източник: Специално оборудване за електронна промишленост

Автор: Xie Tianle, Li Ping, Yang Yu, Gong Xiaoliang, Ba Sai, Chen Guoqin, Wan Shengqiang

(48-ми изследователски институт на Китайската корпорация за електронни технологии, Чанша, Хунан 410111)

Време на публикуване: 04 септември 2024 г.