2 Experimentelle Ergebnisse und Diskussion

2.1EpitaxieschichtDicke und Gleichmäßigkeit

Die Dicke der epitaktischen Schicht, die Dotierungskonzentration und die Gleichmäßigkeit sind wichtige Indikatoren für die Qualität epitaktischer Wafer. Eine präzise kontrollierbare Dicke, Dotierungskonzentration und Gleichmäßigkeit innerhalb des Wafers sind entscheidend für die Leistung und Konsistenz vonSiC-Leistungsbauelemente, und die Dicke der Epitaxieschicht sowie die Gleichmäßigkeit der Dotierungskonzentration sind ebenfalls wichtige Grundlagen für die Messung der Prozessfähigkeit von Epitaxiegeräten.

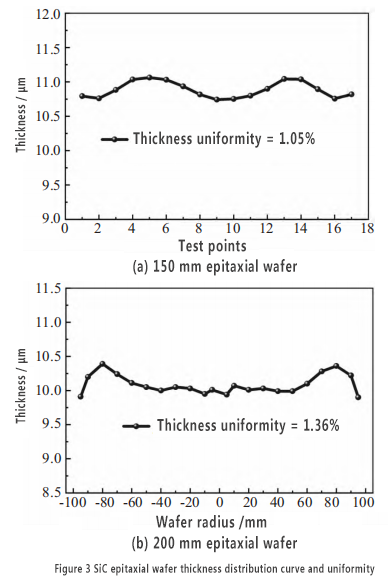

Abbildung 3 zeigt die Dickengleichmäßigkeits- und Verteilungskurve von 150 mm und 200 mmSiC-Epitaxie-WaferAus der Abbildung ist ersichtlich, dass die Kurve der epitaktischen Schichtdickenverteilung symmetrisch zum Mittelpunkt des Wafers verläuft. Die Epitaxieprozesszeit beträgt 600 s, die durchschnittliche Epitaxieschichtdicke des 150-mm-Epitaxiewafers beträgt 10,89 µm, die Dickengleichmäßigkeit liegt bei 1,05 %. Die berechnete epitaktische Wachstumsrate beträgt 65,3 µm/h, was einem typischen Wert für einen schnellen Epitaxieprozess entspricht. Bei gleicher Epitaxieprozesszeit beträgt die Epitaxieschichtdicke des 200-mm-Epitaxiewafers 10,10 µm, die Dickengleichmäßigkeit liegt innerhalb von 1,36 % und die Gesamtwachstumsrate beträgt 60,60 µm/h, was etwas niedriger ist als die epitaktische Wachstumsrate des 150-mm-Epitaxiewafers. Dies liegt daran, dass beim Fließen der Silizium- und Kohlenstoffquelle von der Reaktionskammer über die Waferoberfläche zum Reaktionskammerausgang deutliche Verluste entstehen. Die Fläche eines 200-mm-Wafers ist größer als die eines 150-mm-Wafers. Das Gas durchströmt die Oberfläche eines 200-mm-Wafers über eine längere Distanz, und der Verbrauch des Quellgases ist höher. Unter der Voraussetzung, dass sich der Wafer weiterdreht, ist die Gesamtdicke der epitaktischen Schicht geringer, wodurch die Wachstumsrate langsamer ist. Insgesamt ist die Dickengleichmäßigkeit von 150-mm- und 200-mm-Epitaxiewafern ausgezeichnet, und die Prozessfähigkeit der Anlage erfüllt die Anforderungen an hochwertige Bauteile.

2.2 Dotierungskonzentration und Gleichmäßigkeit der Epitaxieschicht

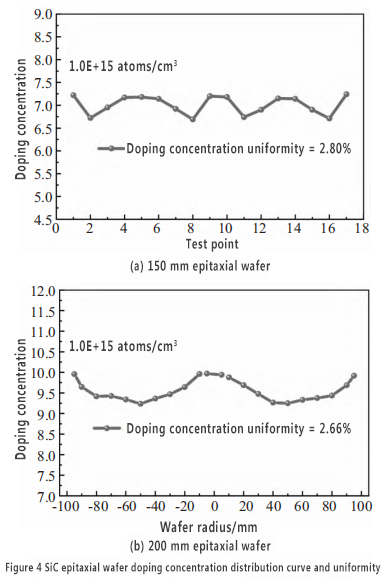

Abbildung 4 zeigt die Gleichmäßigkeit der Dotierungskonzentration und die Kurvenverteilung von 150 mm und 200 mmSiC-Epitaxie-WaferWie aus der Abbildung ersichtlich, weist die Konzentrationsverteilungskurve auf dem Epitaxiewafer eine deutliche Symmetrie zur Wafermitte auf. Die Gleichmäßigkeit der Dotierungskonzentration der 150 mm und 200 mm dicken Epitaxieschichten beträgt 2,80 % bzw. 2,66 % und kann auf eine Toleranz von 3 % eingestellt werden, was für vergleichbare internationale Geräte ein hervorragendes Niveau darstellt. Die Dotierungskonzentrationskurve der Epitaxieschicht ist in Durchmesserrichtung W-förmig verteilt. Dies wird hauptsächlich durch das Strömungsfeld des horizontalen Heißwand-Epitaxieofens bestimmt, da die Luftströmungsrichtung des horizontalen Luftstrom-Epitaxieofens vom Lufteinlassende (stromaufwärts) zum Ausströmen am stromabwärts gelegenen Ende laminar durch die Waferoberfläche verläuft. da die „Laufzeitige Erschöpfungsrate“ der Kohlenstoffquelle (C2H4) höher ist als die der Siliziumquelle (TCS), nimmt beim Rotieren des Wafers das tatsächliche C/Si auf der Waferoberfläche vom Rand zur Mitte hin allmählich ab (die Kohlenstoffquelle in der Mitte ist geringer). Gemäß der „Wettbewerbspositionstheorie“ von C und N nimmt die Dotierungskonzentration in der Mitte des Wafers zum Rand hin allmählich ab. Um eine ausgezeichnete Konzentrationsgleichmäßigkeit zu erreichen, wird während des Epitaxieprozesses als Ausgleich der Rand N2 hinzugefügt, um die Abnahme der Dotierungskonzentration von der Mitte zum Rand hin zu verlangsamen, sodass die endgültige Dotierungskonzentrationskurve eine „W“-Form aufweist.

2.3 Epitaxieschichtdefekte

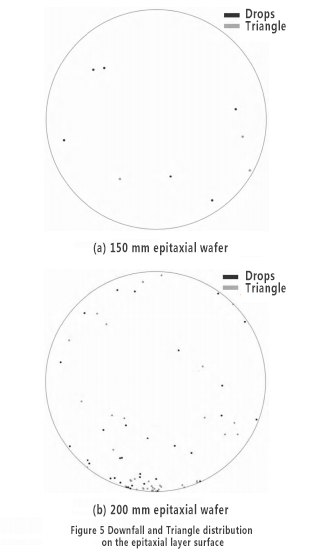

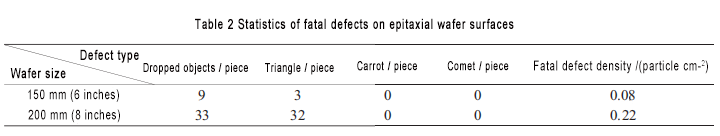

Neben Dicke und Dotierungskonzentration ist die Kontrolle der Epitaxieschichtdefekte ein zentraler Parameter für die Qualität epitaktischer Wafer und ein wichtiger Indikator für die Prozessfähigkeit der Epitaxieanlage. Obwohl SBDs und MOSFETs unterschiedliche Anforderungen an Defekte stellen, gelten die offensichtlicheren Oberflächenmorphologiedefekte wie Tropfen-, Dreiecks-, Karotten- und Kometendefekte als Killerdefekte von SBDs und MOSFETs. Da die Ausfallwahrscheinlichkeit von Chips mit diesen Defekten hoch ist, ist die Kontrolle der Killerdefekte zur Verbesserung der Chipausbeute und zur Kostensenkung äußerst wichtig. Abbildung 5 zeigt die Verteilung der Killerdefekte auf 150-mm- und 200-mm-SiC-Epitaxiewafern. Sofern kein offensichtliches Ungleichgewicht im C/Si-Verhältnis vorliegt, können Karotten- und Kometendefekte grundsätzlich eliminiert werden, während Tropfen- und Dreiecksdefekte mit der Sauberkeitskontrolle während des Betriebs der Epitaxieanlage, dem Verunreinigungsgrad der Graphitteile in der Reaktionskammer und der Substratqualität zusammenhängen. Aus Tabelle 2 ist ersichtlich, dass die Killerdefektdichte von 150-mm- und 200-mm-Epitaxiewafern auf 0,3 Partikel/cm² begrenzt werden kann, was für Geräte desselben Typs ein hervorragendes Niveau darstellt. Die Kontrolldichte der tödlichen Defekte ist bei 150-mm-Epitaxiewafern besser als bei 200-mm-Epitaxiewafern. Dies liegt daran, dass der Substratvorbereitungsprozess bei 150-mm-Wafern ausgereifter ist als bei 200-mm-Wafern, die Substratqualität besser ist und die Verunreinigungskontrolle in der 150-mm-Graphitreaktionskammer besser ist.

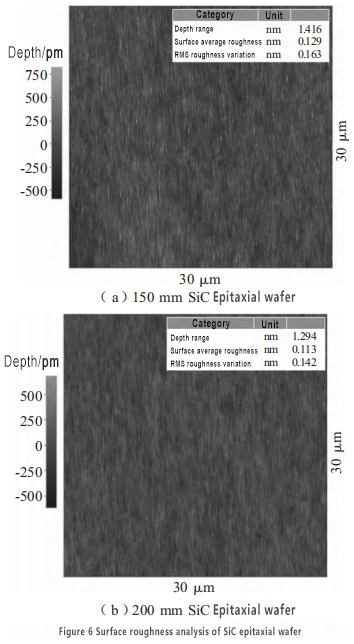

2.4 Oberflächenrauheit epitaktischer Wafer

Abbildung 6 zeigt die AFM-Aufnahmen der Oberfläche von 150 mm und 200 mm großen SiC-Epitaxie-Wafern. Die Abbildung zeigt, dass die quadratische Mittelrauheit Ra der 150 mm und 200 mm großen Epitaxie-Wafer 0,129 nm bzw. 0,113 nm beträgt und die Oberfläche der Epitaxieschicht glatt ist, ohne dass eine sichtbare Makrostufenaggregation auftritt. Dies deutet darauf hin, dass das Wachstum der Epitaxieschicht während des gesamten Epitaxieprozesses stets im Stufenwachstumsmodus erfolgt und keine Stufenaggregation auftritt. Es ist ersichtlich, dass durch den optimierten Epitaxieprozess glatte Epitaxieschichten auf 150 mm und 200 mm kleinen Substraten mit geringem Winkel erzielt werden können.

3 Fazit

Die 150 mm und 200 mm großen homogenen 4H-SiC-Epitaxie-Wafer wurden erfolgreich auf inländischen Substraten mithilfe der selbst entwickelten 200 mm SiC-Epitaxie-Anlage hergestellt, und der für 150 mm und 200 mm geeignete homogene Epitaxieprozess wurde entwickelt. Die Epitaxie-Wafer erreichen eine Wachstumsrate von über 60 μm/h. Die Epitaxie-Wafer erfüllen die Anforderungen an Hochgeschwindigkeits-Epitaxie und weisen eine hervorragende Qualität auf. Die Dickengleichmäßigkeit der 150 mm und 200 mm großen SiC-Epitaxie-Wafer kann auf 1,5 % genau kontrolliert werden, die Konzentrationsgleichmäßigkeit liegt unter 3 %, die Dichte fataler Defekte unter 0,3 Partikel/cm² und der quadratische Mittelwert der epitaktischen Oberflächenrauheit Ra unter 0,15 nm. Die Kernprozessindikatoren der Epitaxie-Wafer befinden sich auf einem branchenweit fortschrittlichen Niveau.

Quelle: Spezialausrüstung für die Elektronikindustrie

Autor: Xie Tianle, Li Ping, Yang Yu, Gong Xiaoliang, Ba Sai, Chen Guoqin, Wan Shengqiang

(48. Forschungsinstitut der China Electronics Technology Group Corporation, Changsha, Hunan 410111)

Beitragszeit: 04.09.2024