ตอนนี้,ซิลิกอนคาร์ไบด์ (SiC)เป็นวัสดุเซรามิกที่มีคุณสมบัติในการนำความร้อนซึ่งกำลังได้รับการศึกษาวิจัยอย่างแข็งขันทั้งในประเทศและต่างประเทศ โดยค่าการนำความร้อนตามทฤษฎีของ SiC นั้นสูงมาก และผลึกบางประเภทสามารถมีค่าได้ถึง 270W/mK ซึ่งถือเป็นค่าชั้นนำในกลุ่มวัสดุที่ไม่นำความร้อน ตัวอย่างเช่น การนำความร้อนของ SiC ไปใช้สามารถเห็นได้ในวัสดุพื้นผิวของอุปกรณ์เซมิคอนดักเตอร์ วัสดุเซรามิกที่มีคุณสมบัติในการนำความร้อนสูง เครื่องทำความร้อนและแผ่นทำความร้อนสำหรับการประมวลผลเซมิคอนดักเตอร์ วัสดุแคปซูลสำหรับเชื้อเพลิงนิวเคลียร์ และแหวนปิดผนึกก๊าซสำหรับปั๊มคอมเพรสเซอร์

การประยุกต์ใช้งานซิลิกอนคาร์ไบด์ในสาขาเซมิคอนดักเตอร์

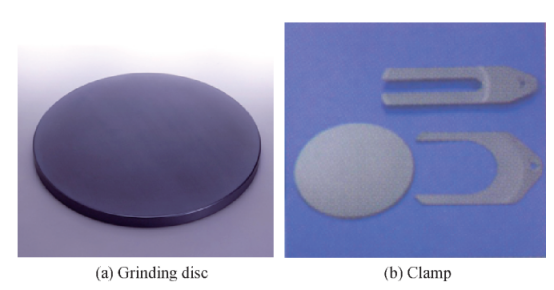

จานเจียรและอุปกรณ์ยึดเป็นอุปกรณ์กระบวนการที่สำคัญสำหรับการผลิตเวเฟอร์ซิลิกอนในอุตสาหกรรมเซมิคอนดักเตอร์ หากจานเจียรทำจากเหล็กหล่อหรือเหล็กกล้าคาร์บอน อายุการใช้งานจะสั้นและค่าสัมประสิทธิ์การขยายตัวเนื่องจากความร้อนจะสูง ในระหว่างการประมวลผลเวเฟอร์ซิลิกอน โดยเฉพาะอย่างยิ่งในระหว่างการเจียรหรือขัดด้วยความเร็วสูง เนื่องจากการสึกหรอและการเสียรูปเนื่องจากความร้อนของจานเจียร ความเรียบและความขนานของเวเฟอร์ซิลิกอนจึงยากต่อการรับประกัน จานเจียรที่ทำจากเซรามิกซิลิกอนคาร์ไบด์มีการสึกกร่อนต่ำเนื่องจากมีความแข็งสูง และค่าสัมประสิทธิ์การขยายตัวเนื่องจากความร้อนนั้นโดยพื้นฐานแล้วจะเท่ากับเวเฟอร์ซิลิกอน จึงสามารถเจียรและขัดเงาด้วยความเร็วสูงได้

นอกจากนี้ เมื่อผลิตเวเฟอร์ซิลิกอน จะต้องผ่านกระบวนการให้ความร้อนที่อุณหภูมิสูง และมักจะขนส่งโดยใช้อุปกรณ์ยึดซิลิกอนคาร์ไบด์ เวเฟอร์ซิลิกอนทนความร้อนและไม่ทำลายพื้นผิว คาร์บอนคล้ายเพชร (DLC) และสารเคลือบอื่นๆ สามารถนำไปใช้กับพื้นผิวเพื่อเพิ่มประสิทธิภาพ ลดความเสียหายของเวเฟอร์ และป้องกันการแพร่กระจายของสิ่งปนเปื้อน

นอกจากนี้ ในฐานะตัวแทนของวัสดุเซมิคอนดักเตอร์แบนด์แก็ปกว้างเจเนอเรชันที่ 3 วัสดุซิลิกอนคาร์ไบด์แบบผลึกเดี่ยวมีคุณสมบัติ เช่น ความกว้างของแบนด์แก็ปกว้าง (ประมาณ 3 เท่าของซิลิกอน) การนำความร้อนสูง (ประมาณ 3.3 เท่าของซิลิกอนหรือ 10 เท่าของกาซาส) อัตราการอพยพของอิเล็กตรอนอิ่มตัวสูง (ประมาณ 2.5 เท่าของซิลิกอน) และสนามไฟฟ้าพังทลายสูง (ประมาณ 10 เท่าของซิลิกอนหรือ 5 เท่าของกาซาส) อุปกรณ์ซิลิกอนคาร์ไบด์ช่วยชดเชยข้อบกพร่องของอุปกรณ์วัสดุเซมิคอนดักเตอร์แบบดั้งเดิมในการใช้งานจริง และค่อยๆ กลายเป็นกระแสหลักของเซมิคอนดักเตอร์กำลังไฟฟ้า

ความต้องการเซรามิกซิลิกอนคาร์ไบด์ที่มีการนำความร้อนสูงเพิ่มขึ้นอย่างมาก

ด้วยการพัฒนาอย่างต่อเนื่องของวิทยาศาสตร์และเทคโนโลยี ความต้องการการประยุกต์ใช้เซรามิกซิลิกอนคาร์ไบด์ในสาขาเซมิคอนดักเตอร์เพิ่มขึ้นอย่างมาก และการนำความร้อนสูงเป็นตัวบ่งชี้หลักสำหรับการประยุกต์ใช้ในส่วนประกอบอุปกรณ์การผลิตเซมิคอนดักเตอร์ ดังนั้น จึงมีความสำคัญอย่างยิ่งที่จะต้องเสริมสร้างการวิจัยเกี่ยวกับเซรามิกซิลิกอนคาร์ไบด์ที่มีการนำความร้อนสูง การลดปริมาณออกซิเจนในโครงตาข่าย การปรับปรุงความหนาแน่น และการควบคุมการกระจายของเฟสที่สองในโครงตาข่ายอย่างเหมาะสมเป็นวิธีการหลักในการปรับปรุงการนำความร้อนของเซรามิกซิลิกอนคาร์ไบด์

ปัจจุบันมีการศึกษาวิจัยเกี่ยวกับเซรามิกซิลิกอนคาร์ไบด์ที่มีการนำความร้อนสูงในประเทศของฉันน้อยมาก และยังคงมีช่องว่างมากเมื่อเทียบกับระดับโลก ทิศทางการวิจัยในอนาคต ได้แก่:

● การวิจัยกระบวนการเตรียมผงเซรามิกซิลิกอนคาร์ไบด์ที่แข็งแกร่งขึ้น การเตรียมผงซิลิกอนคาร์ไบด์ที่มีความบริสุทธิ์สูงและออกซิเจนต่ำเป็นพื้นฐานสำหรับการเตรียมเซรามิกซิลิกอนคาร์ไบด์ที่มีการนำความร้อนสูง

● เสริมสร้างการคัดเลือกสารช่วยการเผาผนึกและการวิจัยเชิงทฤษฎีที่เกี่ยวข้อง

● เสริมสร้างการวิจัยและพัฒนาอุปกรณ์การเผาผนึกระดับไฮเอนด์ โดยการควบคุมกระบวนการเผาผนึกเพื่อให้ได้โครงสร้างจุลภาคที่เหมาะสม จึงเป็นเงื่อนไขที่จำเป็นในการรับเซรามิกซิลิกอนคาร์ไบด์ที่มีการนำความร้อนสูง

มาตรการปรับปรุงการนำความร้อนของเซรามิกซิลิกอนคาร์ไบด์

กุญแจสำคัญในการปรับปรุงการนำความร้อนของเซรามิก SiC คือการลดความถี่ของการกระเจิงของโฟนอนและเพิ่มเส้นทางอิสระเฉลี่ยของโฟนอน การนำความร้อนของ SiC จะได้รับการปรับปรุงอย่างมีประสิทธิภาพโดยการลดความพรุนและความหนาแน่นของขอบเกรนของเซรามิก SiC การปรับปรุงความบริสุทธิ์ของขอบเกรน SiC การลดสิ่งเจือปนในโครงตาข่าย SiC หรือข้อบกพร่องของโครงตาข่าย และเพิ่มตัวพาการถ่ายเทความร้อนใน SiC ในปัจจุบัน การปรับปรุงประเภทและเนื้อหาของสารช่วยเผาและการอบด้วยความร้อนที่อุณหภูมิสูงให้เหมาะสมเป็นมาตรการหลักในการปรับปรุงการนำความร้อนของเซรามิก SiC

① การปรับปรุงชนิดและเนื้อหาของสารช่วยเผาให้เหมาะสม

มักจะเติมสารช่วยการเผาผนึกต่างๆ ลงไปเมื่อเตรียมเซรามิก SiC ที่มีสภาพนำความร้อนสูง ในจำนวนนั้น ชนิดและเนื้อหาของสารช่วยการเผาผนึกมีอิทธิพลอย่างมากต่อสภาพนำความร้อนของเซรามิก SiC ตัวอย่างเช่น ธาตุ Al หรือ O ในระบบสารช่วยการเผาผนึก Al2O3 จะละลายเข้าไปในโครงตาข่าย SiC ได้ง่าย ส่งผลให้เกิดช่องว่างและข้อบกพร่อง ซึ่งนำไปสู่ความถี่การกระเจิงของโฟนอนที่เพิ่มขึ้น นอกจากนี้ หากเนื้อหาของสารช่วยการเผาผนึกต่ำ วัสดุจะเผาผนึกได้ยากและทำให้มีความหนาแน่นมากขึ้น ในขณะที่ปริมาณของสารช่วยการเผาผนึกที่สูงจะนำไปสู่สิ่งเจือปนและข้อบกพร่องที่เพิ่มมากขึ้น สารช่วยการเผาผนึกในเฟสของเหลวที่มากเกินไปอาจยับยั้งการเติบโตของเมล็ด SiC และลดเส้นทางอิสระเฉลี่ยของโฟนอน ดังนั้นเพื่อที่จะเตรียมเซรามิก SiC ที่มีสภาพนำความร้อนสูง จำเป็นต้องลดเนื้อหาของสารช่วยเผาให้น้อยที่สุดเท่าที่จะทำได้ โดยยังคงต้องปฏิบัติตามข้อกำหนดของความหนาแน่นของการเผา และพยายามเลือกสารช่วยเผาที่ละลายในโครงตาข่าย SiC ได้ยาก

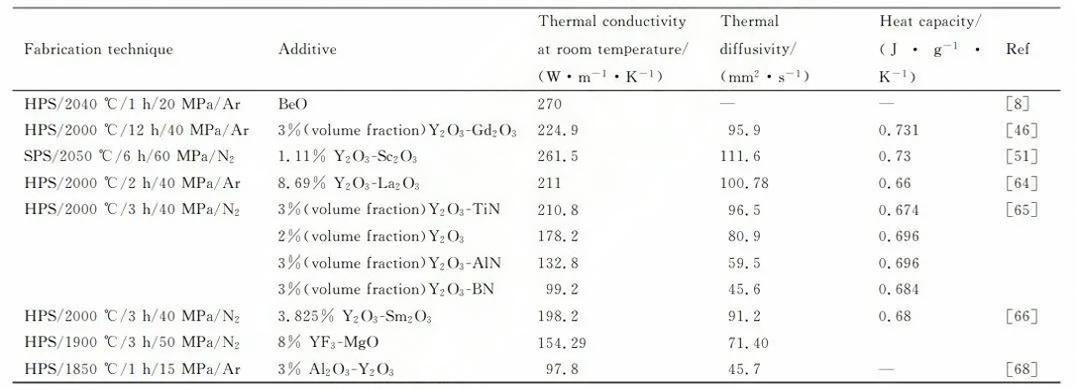

*คุณสมบัติทางความร้อนของเซรามิก SiC เมื่อเติมสารช่วยเผาที่แตกต่างกัน

ปัจจุบัน เซรามิก SiC ที่ผ่านการอัดร้อนซึ่งเผาผนึกด้วย BeO เป็นตัวช่วยในการเผาผนึกมีค่าการนำความร้อนที่อุณหภูมิห้องสูงสุด (270W·m-1·K-1) อย่างไรก็ตาม BeO เป็นวัสดุที่มีพิษสูงและก่อมะเร็ง และไม่เหมาะสำหรับการใช้งานในวงกว้างในห้องปฏิบัติการหรือภาคอุตสาหกรรม จุดยูเทกติกต่ำสุดของระบบ Y2O3-Al2O3 คือ 1,760℃ ซึ่งเป็นค่าตัวช่วยในการเผาผนึกในเฟสของเหลวทั่วไปสำหรับเซรามิก SiC อย่างไรก็ตาม เนื่องจาก Al3+ ละลายได้ง่ายในโครงตาข่าย SiC เมื่อใช้ระบบนี้เป็นตัวช่วยในการเผาผนึก ค่าการนำความร้อนที่อุณหภูมิห้องของเซรามิก SiC จะน้อยกว่า 200W·m-1·K-1

ธาตุหายาก เช่น Y, Sm, Sc, Gd และ La ไม่สามารถละลายได้ง่ายในโครงตาข่าย SiC และมีความสัมพันธ์กับออกซิเจนสูง ซึ่งสามารถลดปริมาณออกซิเจนในโครงตาข่าย SiC ได้อย่างมีประสิทธิภาพ ดังนั้น ระบบ Y2O3-RE2O3 (RE=Sm, Sc, Gd, La) จึงเป็นตัวช่วยการเผาผนึกทั่วไปสำหรับการเตรียมเซรามิก SiC ที่มีการนำความร้อนสูง (>200W·m-1·K-1) หากใช้ตัวช่วยการเผาผนึกระบบ Y2O3-Sc2O3 เป็นตัวอย่าง ค่าความเบี่ยงเบนของไอออนของ Y3+ และ Si4+ มีค่ามาก และทั้งสองจะไม่ผ่านสารละลายของแข็ง ความสามารถในการละลายของ Sc ใน SiC บริสุทธิ์ที่อุณหภูมิ 1800~2600℃ นั้นมีค่าน้อย คือ ประมาณ (2~3)×1017atoms·cm-3

② การอบด้วยความร้อนอุณหภูมิสูง

การอบชุบเซรามิก SiC ด้วยความร้อนอุณหภูมิสูงช่วยขจัดข้อบกพร่องของโครงตาข่าย การเคลื่อนตัว และความเค้นตกค้าง ส่งเสริมการเปลี่ยนแปลงโครงสร้างของวัสดุอสัณฐานบางชนิดเป็นผลึก และลดผลกระทบจากการกระเจิงของโฟนอน นอกจากนี้ การอบชุบด้วยความร้อนอุณหภูมิสูงยังสามารถส่งเสริมการเติบโตของเมล็ด SiC ได้อย่างมีประสิทธิภาพ และสุดท้ายก็ปรับปรุงคุณสมบัติทางความร้อนของวัสดุ ตัวอย่างเช่น หลังจากอบชุบด้วยความร้อนอุณหภูมิสูงที่ 1950°C ค่าสัมประสิทธิ์การแพร่กระจายความร้อนของเซรามิก SiC จะเพิ่มขึ้นจาก 83.03mm2·s-1 เป็น 89.50mm2·s-1 และค่าการนำความร้อนที่อุณหภูมิห้องจะเพิ่มขึ้นจาก 180.94W·m-1·K-1 เป็น 192.17W·m-1·K-1 การอบชุบด้วยความร้อนอุณหภูมิสูงช่วยปรับปรุงความสามารถในการดีออกซิไดซ์ของสารช่วยเผาบนพื้นผิวและโครงตาข่าย SiC ได้อย่างมีประสิทธิภาพ และทำให้การเชื่อมต่อระหว่างเมล็ด SiC แน่นขึ้น หลังจากการอบด้วยความร้อนที่อุณหภูมิสูง การนำความร้อนที่อุณหภูมิห้องของเซรามิก SiC ได้รับการปรับปรุงอย่างมีนัยสำคัญ

เวลาโพสต์: 24 ต.ค. 2567