Momentan,Siliziumkarbid (SiC)SiC ist ein wärmeleitendes Keramikmaterial, das im In- und Ausland intensiv erforscht wird. Die theoretische Wärmeleitfähigkeit von SiC ist sehr hoch und kann in einigen Kristallformen bis zu 270 W/mK erreichen. Damit ist SiC bereits führend unter den nichtleitenden Materialien. Die Wärmeleitfähigkeit von SiC findet sich beispielsweise in Substratmaterialien für Halbleiterbauelemente, hochwärmeleitenden Keramikmaterialien, Heizgeräten und Heizplatten für die Halbleiterverarbeitung, Kapselmaterialien für Kernbrennstoffe und Gasdichtringen für Kompressorpumpen.

Anwendung vonSiliziumkarbidim Halbleiterbereich

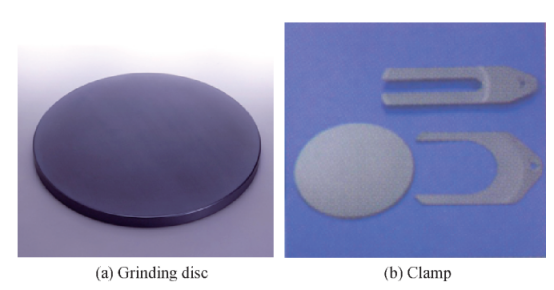

Schleifscheiben und Vorrichtungen sind wichtige Prozessausrüstungen für die Herstellung von Siliziumwafern in der Halbleiterindustrie. Wenn die Schleifscheibe aus Gusseisen oder Kohlenstoffstahl besteht, ist ihre Lebensdauer kurz und ihr Wärmeausdehnungskoeffizient hoch. Bei der Bearbeitung von Siliziumwafern, insbesondere beim Hochgeschwindigkeitsschleifen oder -polieren, sind aufgrund von Verschleiß und thermischer Verformung der Schleifscheibe die Ebenheit und Parallelität der Siliziumwafer nur schwer zu gewährleisten. Die Schleifscheibe ausSiliziumkarbidkeramikweist aufgrund seiner hohen Härte einen geringen Verschleiß auf und sein Wärmeausdehnungskoeffizient ist im Wesentlichen der gleiche wie der von Silizium-Wafern, sodass er mit hoher Geschwindigkeit geschliffen und poliert werden kann.

Darüber hinaus müssen Siliziumwafer bei ihrer Herstellung einer Hochtemperatur-Wärmebehandlung unterzogen werden und werden häufig mit Vorrichtungen aus Siliziumkarbid transportiert. Sie sind hitzebeständig und zerstörungsfrei. Diamantähnlicher Kohlenstoff (DLC) und andere Beschichtungen können auf die Oberfläche aufgetragen werden, um die Leistung zu verbessern, Waferschäden zu verringern und die Ausbreitung von Verunreinigungen zu verhindern.

Als Vertreter der Halbleitermaterialien der dritten Generation mit großer Bandlücke zeichnen sich Siliziumkarbid-Einkristalle zudem durch eine große Bandlücke (etwa dreimal so groß wie Si), eine hohe Wärmeleitfähigkeit (etwa 3,3-mal so groß wie Si oder zehnmal so groß wie GaAs), eine hohe Elektronensättigungsmigrationsrate (etwa 2,5-mal so groß wie Si) und ein hohes Durchbruchsfeld (etwa zehnmal so groß wie Si oder fünfmal so groß wie GaAs) aus. SiC-Bauelemente gleichen die Mängel herkömmlicher Halbleiterbauelemente in der Praxis aus und setzen sich zunehmend als Standard für Leistungshalbleiter durch.

Die Nachfrage nach Siliziumkarbidkeramik mit hoher Wärmeleitfähigkeit hat dramatisch zugenommen

Mit der kontinuierlichen Weiterentwicklung von Wissenschaft und Technologie hat die Nachfrage nach Siliziumkarbidkeramiken im Halbleiterbereich stark zugenommen. Eine hohe Wärmeleitfähigkeit ist ein Schlüsselfaktor für deren Einsatz in Komponenten von Halbleiterfertigungsanlagen. Daher ist es wichtig, die Forschung an Siliziumkarbidkeramiken mit hoher Wärmeleitfähigkeit zu intensivieren. Die Reduzierung des Sauerstoffgehalts im Gitter, die Verbesserung der Dichte und die gezielte Regulierung der Verteilung der zweiten Phase im Gitter sind die wichtigsten Methoden zur Verbesserung der Wärmeleitfähigkeit von Siliziumkarbidkeramiken.

Derzeit gibt es in meinem Land nur wenige Studien zu hochwärmeleitfähigen Siliziumkarbidkeramiken, und im Vergleich zum Weltniveau besteht immer noch eine große Lücke. Zukünftige Forschungsrichtungen umfassen:

●Verstärkte Forschung zum Herstellungsprozess von Siliziumkarbid-Keramikpulver. Die Herstellung von hochreinem, sauerstoffarmem Siliziumkarbidpulver ist die Grundlage für die Herstellung von Siliziumkarbidkeramik mit hoher Wärmeleitfähigkeit.

● Stärkung der Auswahl von Sinterhilfsmitteln und der damit verbundenen theoretischen Forschung;

●Stärkung der Forschung und Entwicklung hochwertiger Sinteranlagen. Die Regulierung des Sinterprozesses zur Erzielung einer angemessenen Mikrostruktur ist eine notwendige Voraussetzung für die Herstellung von Siliziumkarbidkeramik mit hoher Wärmeleitfähigkeit.

Maßnahmen zur Verbesserung der Wärmeleitfähigkeit von Siliziumkarbidkeramiken

Der Schlüssel zur Verbesserung der Wärmeleitfähigkeit von SiC-Keramiken liegt in der Reduzierung der Phononenstreufrequenz und der Erhöhung der mittleren freien Weglänge. Die Wärmeleitfähigkeit von SiC lässt sich effektiv verbessern, indem die Porosität und Korngrenzendichte der SiC-Keramiken reduziert, die Reinheit der SiC-Korngrenzen verbessert, SiC-Gitterverunreinigungen oder Gitterdefekte reduziert und der Wärmestromträger in SiC erhöht wird. Die Optimierung von Art und Gehalt der Sinterhilfsmittel sowie die Hochtemperatur-Wärmebehandlung sind derzeit die wichtigsten Maßnahmen zur Verbesserung der Wärmeleitfähigkeit von SiC-Keramiken.

① Optimierung von Art und Gehalt der Sinterhilfsmittel

Bei der Herstellung von SiC-Keramiken mit hoher Wärmeleitfähigkeit werden häufig verschiedene Sinterhilfsmittel zugesetzt. Art und Gehalt der Sinterhilfsmittel beeinflussen die Wärmeleitfähigkeit der SiC-Keramiken maßgeblich. Beispielsweise lösen sich Al- oder O-Elemente im Al2O3-System der Sinterhilfsmittel leicht im SiC-Gitter auf, was zu Leerstellen und Defekten führt und die Phononenstreufrequenz erhöht. Ein geringer Gehalt an Sinterhilfsmitteln erschwert zudem das Sintern und Verdichten des Materials, während ein hoher Gehalt an Sinterhilfsmitteln zu einer Zunahme von Verunreinigungen und Defekten führt. Zu viele Flüssigphasen-Sinterhilfsmittel können zudem das Wachstum von SiC-Körnern hemmen und die mittlere freie Weglänge von Phononen verringern. Um SiC-Keramiken mit hoher Wärmeleitfähigkeit herzustellen, ist es daher notwendig, den Gehalt an Sinterhilfsmitteln so weit wie möglich zu reduzieren und gleichzeitig die Anforderungen an die Sinterdichte zu erfüllen. Außerdem ist es ratsam, Sinterhilfsmittel auszuwählen, die sich im SiC-Gitter nur schwer auflösen.

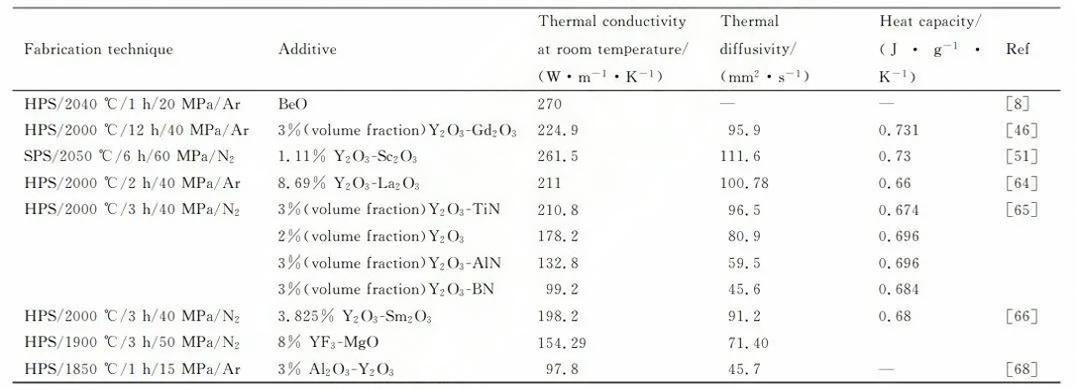

*Thermische Eigenschaften von SiC-Keramiken bei Zugabe verschiedener Sinterhilfsmittel

Derzeit weisen heißgepresste SiC-Keramiken, die mit BeO als Sinterhilfe gesintert wurden, die maximale Wärmeleitfähigkeit bei Raumtemperatur (270 W·m-1·K-1) auf. BeO ist jedoch ein hochgiftiger und krebserregender Stoff und eignet sich nicht für den breiten Einsatz in Laboren oder der Industrie. Der niedrigste eutektische Punkt des Y2O3-Al2O3-Systems liegt bei 1760 °C, einem gängigen Flüssigphasen-Sinterhilfsmittel für SiC-Keramiken. Da sich Al3+ jedoch leicht im SiC-Gitter löst, beträgt die Wärmeleitfähigkeit von SiC-Keramiken bei Raumtemperatur weniger als 200 W·m-1·K-1, wenn dieses System als Sinterhilfe verwendet wird.

Seltenerdelemente wie Y, Sm, Sc, Gd und La lösen sich schlecht im SiC-Gitter und haben eine hohe Sauerstoffaffinität, wodurch der Sauerstoffgehalt im SiC-Gitter effektiv reduziert werden kann. Daher ist das Y2O3-RE2O3-System (RE = Sm, Sc, Gd, La) ein gängiges Sinterhilfsmittel zur Herstellung von SiC-Keramiken mit hoher Wärmeleitfähigkeit (> 200 W·m-1·K-1). Am Beispiel des Y2O3-Sc2O3-Systems ist der Ionenabweichungswert von Y3+ und Si4+ groß, sodass beide keine feste Lösung eingehen. Die Löslichkeit von Sc in reinem SiC bei 1800–2600 °C ist gering und beträgt etwa (2–3) × 1017 Atome·cm-3.

② Hochtemperatur-Wärmebehandlung

Die Hochtemperatur-Wärmebehandlung von SiC-Keramiken beseitigt Gitterfehler, Versetzungen und Eigenspannungen, fördert die Strukturumwandlung einiger amorpher Materialien zu Kristallen und schwächt den Phononenstreueffekt ab. Darüber hinaus kann die Hochtemperatur-Wärmebehandlung das Wachstum von SiC-Körnern effektiv fördern und letztendlich die thermischen Eigenschaften des Materials verbessern. Beispielsweise stieg nach einer Hochtemperatur-Wärmebehandlung bei 1950 °C der Wärmediffusionskoeffizient von SiC-Keramiken von 83,03 mm²·s⁻¹ auf 89,50 mm²·s⁻¹ und die Wärmeleitfähigkeit bei Raumtemperatur von 180,94 W·m⁻¹·K⁻¹ auf 192,17 W·m⁻¹·K⁻¹. Die Hochtemperatur-Wärmebehandlung verbessert effektiv die Desoxidationsfähigkeit des Sinterhilfsmittels auf der SiC-Oberfläche und dem SiC-Gitter und verstärkt die Verbindung zwischen den SiC-Körnern. Nach der Hochtemperatur-Wärmebehandlung wurde die Wärmeleitfähigkeit von SiC-Keramiken bei Raumtemperatur deutlich verbessert.

Veröffentlichungszeit: 24. Oktober 2024