Svojstva i glavne upotrebe reakcijski sinteriranog silicijevog karbida? Silicijev karbid, koji se također naziva karborundum ili vatrootporni pijesak, anorganski je spoj, podijeljen na zeleni silicijev karbid i crni silicijev karbid. Znate li svojstva i glavne upotrebe silicijevog karbida? Danas ćemo predstaviti svojstva i glavne upotrebe silicijevog karbida.

Reaktivno sinteriranje silicijevog karbida je korištenje kvarcnog pijeska, kalciniranog naftnog koksa (ili koksiranja ugljena), drvene troske (za proizvodnju zelenog silicijevog karbida potrebno je dodati prehrambenu sol) i drugih sirovina, putem kontinuiranog taljenja na visokoj temperaturi u električnoj peći za grijanje.

Svojstva reakcijski sinteriranog silicijevog karbida:

1. Toplinska vodljivost i koeficijent toplinskog širenja silicijevog karbida. Kao vrsta vatrostalnog materijala, karbonizirana opeka ima izvrsnu otpornost na udarce. To se uglavnom očituje u njezinoj jakoj toplinskoj vodljivosti (koeficijent prijenosa topline) i relativno niskom koeficijentu toplinskog širenja.

2, vodljivost silicijevog karbida. Silicijev karbid je poluvodički materijal, njegova vodljivost varira ovisno o vrsti i količini nečistoća unesenih u kristalizaciju, a otpor je u sredini od 10-2-1012Ω·cm. Među njima, aluminij, dušik i bor imaju veliki utjecaj na vodljivost silicijevog karbida, a vodljivost silicijevog karbida s više aluminija značajno se povećava.

3. Otpor silicijevog karbida. Otpor silicijevog karbida mijenja se s promjenom temperature, ali unutar određenog temperaturnog raspona temperaturne karakteristike metalnog otpornika su obrnute. Odnos između otpora i temperature silicijevog karbida je složeniji. Vodljivost reakcijski sinteriranog silicijevog karbida povećava se s porastom temperature do određene vrijednosti, a vodljivost se smanjuje kada temperatura ponovno poraste.

Upotreba silicijevog karbida:

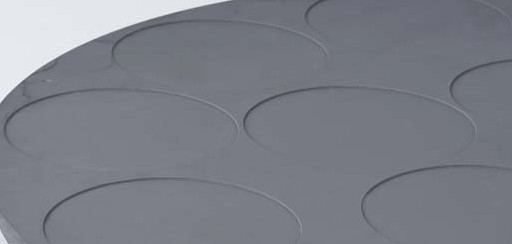

1, materijali otporni na habanje – uglavnom se koriste za izradu brusnih kotača, brusnog papira, brusnog kamena, brusnih kotača, paste za brušenje i fotonaponskih proizvoda u fotonaponskim ćelijama, fotonaponskim ćelijama i komponentama za površinsko brušenje, poliranje i poliranje.

2, vrhunski vatrostalni materijal – može se koristiti kao deoksidans i materijal otporan na koroziju u metalurškoj industriji, za izradu montažnih komponenti peći za kontinuiranu visokotemperaturnu peć, fiksnih dijelova itd.

3, funkcionalna keramika – ne samo da može smanjiti volumen peći, već i poboljšati kvalitetu industrijskih proizvoda peći, smanjiti vrijeme ciklusa, idealan je indirektni materijal za sinteriranje keramičke glazure, kontinuiranu visokotemperaturnu neoksidnu keramiku, reflektirajući sinterirani porculan.

4, rijetki metali – poduzeća željeza i čelika, metalurška industrija, koncentratorsko polje, imaju određenu primjenu.

5, ostalo – koristi se za izradu premaza dalekog infracrvenog zračenja ili sušilice dalekog infracrvenog zračenja silicij-karbidne ploče.

Silicijev karbid, zbog svojih glatkih organskih kemijskih svojstava, visokog koeficijenta prijenosa topline, malog koeficijenta linearnog širenja i dobre otpornosti na habanje, osim što je materijal otporan na habanje, ima i neke druge glavne primjene, kao što su: novim postupkom lijepljenja praha silicijevog karbida u centrifugalnom rotoru ili šupljini tijela cilindra, može poboljšati otpornost na habanje i povećati vijek trajanja za 1 do 2 puta; koristi se za izradu visokokvalitetnog vatrostalnog materijala, otporan je na visoke temperature i udarce, male je veličine, lagan i ima visoku čvrstoću, a učinak zaštite okoliša i uštede energije je očit. Niskokvalitetni silicijev karbid (sadrži oko 85% SiC) je dobro sredstvo za deoksidaciju, koje se može koristiti za ubrzavanje proizvodnje željeza i pogodno je za manipulaciju sastavom i poboljšanje kvalitete čelika. Osim toga, silicijev karbid se također koristi za izradu mnogih električnih grijača, silicijevih molibdenskih šipki.

Vrijeme objave: 11. rujna 2023.