Die Kerntechnologie für das Wachstum vonSiC-EpitaxieMaterialien ist in erster Linie die Defektkontrolltechnologie, insbesondere für Defektkontrolltechnologien, die anfällig für Geräteausfälle oder Zuverlässigkeitsverluste sind. Die Untersuchung des Mechanismus von Substratdefekten, die sich während des epitaktischen Wachstumsprozesses in die epitaktische Schicht ausbreiten, der Übertragungs- und Transformationsgesetze von Defekten an der Schnittstelle zwischen Substrat und epitaktischer Schicht sowie des Keimbildungsmechanismus von Defekten bilden die Grundlage für die Aufklärung des Zusammenhangs zwischen Substratdefekten und epitaktischen Strukturdefekten, was eine wirksame Grundlage für die Substratprüfung und die Optimierung des epitaktischen Prozesses sein kann.

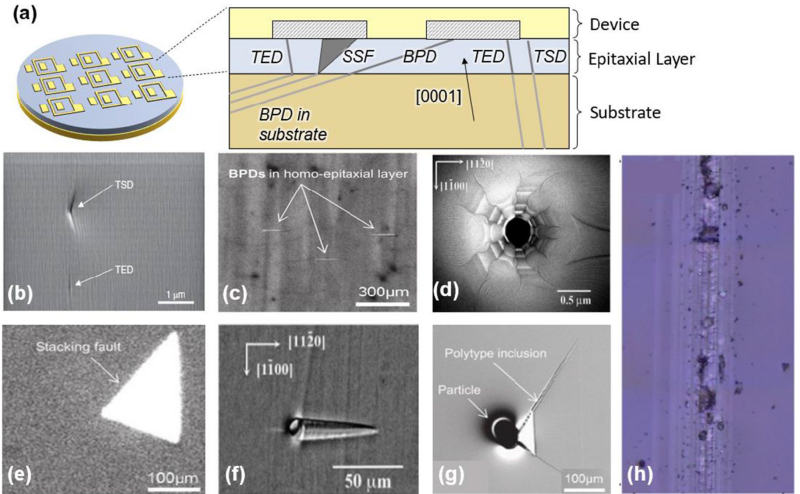

Die Mängel vonSiliziumkarbid-EpitaxieschichtenKristalldefekte lassen sich im Wesentlichen in zwei Kategorien unterteilen: Kristalldefekte und Oberflächenmorphologiedefekte. Kristalldefekte, darunter Punktdefekte, Schraubenversetzungen, Mikrotubuli-Defekte, Kantenversetzungen usw., entstehen meist durch Defekte auf SiC-Substraten und diffundieren in die Epitaxieschicht. Oberflächenmorphologiedefekte sind mit bloßem Auge unter einem Mikroskop direkt erkennbar und weisen typische morphologische Merkmale auf. Zu den Oberflächenmorphologiedefekten zählen hauptsächlich Kratzer, Dreiecksdefekte, Karottendefekte, Absturzdefekte und Partikel, wie in Abbildung 4 dargestellt. Während des Epitaxieprozesses können Fremdpartikel, Substratdefekte, Oberflächenschäden und Abweichungen im Epitaxieprozess das lokale Stufenflusswachstum beeinflussen und so zu Oberflächenmorphologiedefekten führen.

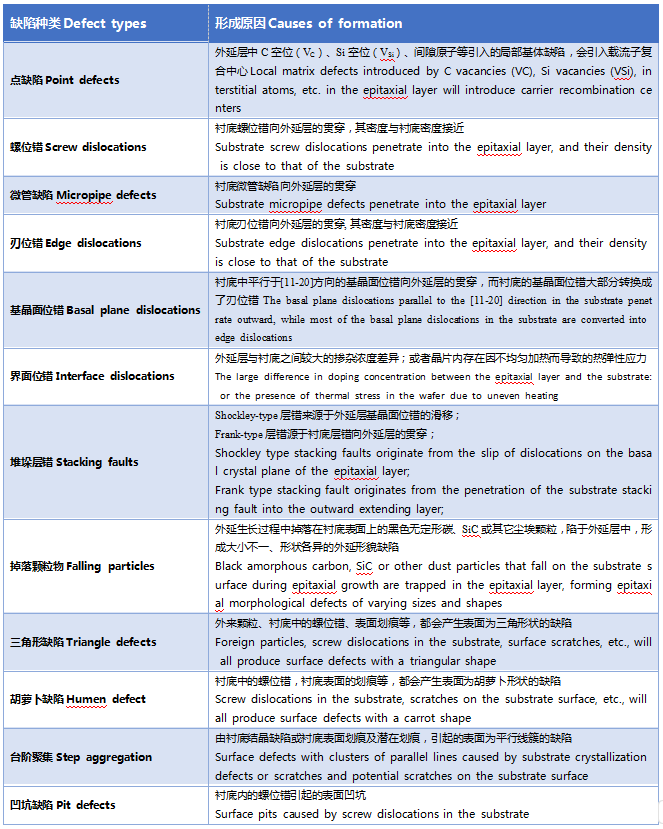

Tabelle 1. Ursachen für die Bildung häufiger Matrixdefekte und Oberflächenmorphologiedefekte in epitaktischen SiC-Schichten

Punktdefekte

Punktdefekte entstehen durch Leerstellen oder Lücken an einem oder mehreren Gitterpunkten und haben keine räumliche Ausdehnung. Punktdefekte können in jedem Produktionsprozess auftreten, insbesondere bei der Ionenimplantation. Sie sind jedoch schwer zu erkennen, und die Beziehung zwischen der Transformation von Punktdefekten und anderen Defekten ist recht komplex.

Mikrorohre (MP)

Mikroröhren sind hohle Schraubenversetzungen, die sich entlang der Wachstumsachse ausbreiten und einen Burgers-Vektor <0001> aufweisen. Der Durchmesser von Mikroröhren reicht von Bruchteilen eines Mikrometers bis zu mehreren zehn Mikrometern. Mikroröhren weisen große, grubenartige Oberflächenstrukturen auf der Oberfläche von SiC-Wafern auf. Die typische Dichte von Mikroröhren beträgt etwa 0,1–1 cm⁻² und nimmt bei der Qualitätsüberwachung der kommerziellen Waferproduktion kontinuierlich ab.

Schraubenversetzungen (TSD) und Kantenversetzungen (TED)

Versetzungen in SiC sind die Hauptursache für Bauteilverschlechterung und -ausfall. Sowohl Schraubenversetzungen (TSD) als auch Kantenversetzungen (TED) verlaufen entlang der Wachstumsachse mit Burgers-Vektoren von <0001> bzw. 1/3<11–20>.

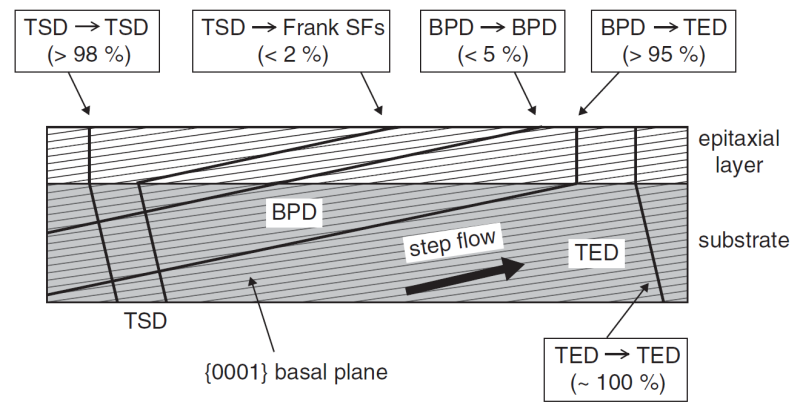

Sowohl Schraubenversetzungen (TSD) als auch Kantenversetzungen (TED) können sich vom Substrat bis zur Waferoberfläche erstrecken und kleine, grubenartige Oberflächenstrukturen erzeugen (Abbildung 4b). Typischerweise ist die Dichte von Kantenversetzungen etwa zehnmal höher als die von Schraubenversetzungen. Ausgedehnte Schraubenversetzungen, d. h. solche, die sich vom Substrat bis zur Epithelschicht erstrecken, können sich auch in andere Defekte verwandeln und sich entlang der Wachstumsachse ausbreiten. WährendSiC-EpitaxieBeim Wachstum werden Schraubenversetzungen in Stapelfehler (SF) oder Karottendefekte umgewandelt, während sich Kantenversetzungen in Epitaxialschichten aus Basalebenenversetzungen (BPDs) umwandeln, die während des epitaktischen Wachstums vom Substrat übernommen wurden.

Basisebenenversetzung (BPD)

Befindet sich auf der SiC-Basalebene mit einem Burgers-Vektor von 1/3 <11–20>. BPDs treten selten auf der Oberfläche von SiC-Wafern auf. Sie sind üblicherweise mit einer Dichte von 1500 cm-2 auf dem Substrat konzentriert, während ihre Dichte in der Epischicht nur etwa 10 cm-2 beträgt. Die Detektion von BPDs mittels Photolumineszenz (PL) zeigt lineare Merkmale, wie in Abbildung 4c dargestellt. WährendSiC-EpitaxieDurch Wachstum können erweiterte BPDs in Stapelfehler (SF) oder Kantenversetzungen (TED) umgewandelt werden.

Stapelfehler (SFs)

Defekte in der Stapelfolge der SiC-Basisebene. Stapelfehler können in der Epitaxieschicht durch die Vererbung von Stapelfehlern im Substrat entstehen oder mit der Ausdehnung und Transformation von Basalebenenversetzungen (BPDs) und Gewindeschraubenversetzungen (TSDs) zusammenhängen. Die Dichte von Stapelfehlern beträgt in der Regel weniger als 1 cm-2 und sie weisen bei der Erkennung mit PL ein dreieckiges Merkmal auf, wie in Abbildung 4e dargestellt. In SiC können jedoch verschiedene Arten von Stapelfehlern entstehen, wie z. B. Shockley- und Frank-Typen, da bereits geringe Stapelenergieunordnungen zwischen den Ebenen zu erheblichen Unregelmäßigkeiten in der Stapelfolge führen können.

Untergang

Der Abfalldefekt entsteht hauptsächlich durch den Partikelabfall an der Ober- und Seitenwand der Reaktionskammer während des Wachstumsprozesses. Dieser kann durch die Optimierung des regelmäßigen Wartungsprozesses der Graphitverbrauchsmaterialien der Reaktionskammer behoben werden.

Dreieckiger Defekt

Es handelt sich um einen 3C-SiC-Polytyp-Einschluss, der sich entlang der Basalebene bis zur Oberfläche der SiC-Epischicht erstreckt (siehe Abbildung 4g). Er kann durch herabfallende Partikel auf der Oberfläche der SiC-Epischicht während des epitaktischen Wachstums entstehen. Die Partikel lagern sich in der Epischicht ein und stören den Wachstumsprozess. Dadurch entstehen 3C-SiC-Polytyp-Einschlüsse mit scharfkantigen, dreieckigen Oberflächenstrukturen, an deren Eckpunkten sich die Partikel befinden. Viele Studien führen die Entstehung von Polytyp-Einschlüssen auch auf Oberflächenkratzer, Mikroröhren und ungünstige Wachstumsparameter zurück.

Karottendefekt

Ein Karottendefekt ist ein Stapelfehlerkomplex mit zwei Enden an den basalen Kristallebenen TSD und SF, der durch eine Frank-artige Versetzung abgeschlossen wird. Die Größe des Karottendefekts hängt mit dem prismatischen Stapelfehler zusammen. Die Kombination dieser Merkmale bildet die Oberflächenmorphologie des Karottendefekts, der karottenförmig mit einer Dichte von weniger als 1 cm-2 aussieht (siehe Abbildung 4f). Karottendefekte entstehen leicht an Polierkratzern, TSDs oder Substratdefekten.

Kratzer

Kratzer sind mechanische Beschädigungen auf der Oberfläche von SiC-Wafern, die während des Produktionsprozesses entstehen, wie in Abbildung 4h dargestellt. Kratzer auf dem SiC-Substrat können das Wachstum der Epischicht beeinträchtigen, eine Reihe hochdichter Versetzungen innerhalb der Epischicht erzeugen oder die Entstehung von Carrot-Defekten begünstigen. Daher ist die ordnungsgemäße Politur von SiC-Wafern entscheidend, da diese Kratzer, wenn sie im aktiven Bereich des Geräts auftreten, die Geräteleistung erheblich beeinträchtigen können.

Andere Oberflächenmorphologiedefekte

Stufenbildung ist ein Oberflächendefekt, der während des epitaktischen Wachstums von SiC entsteht und stumpfe Dreiecke oder trapezförmige Strukturen auf der Oberfläche der SiC-Epischicht erzeugt. Es gibt viele weitere Oberflächendefekte, wie z. B. Vertiefungen, Unebenheiten und Flecken. Diese Defekte werden in der Regel durch nicht optimierte Wachstumsprozesse und die unvollständige Beseitigung von Polierschäden verursacht, was sich negativ auf die Geräteleistung auswirkt.

Beitragszeit: 05.06.2024