Was ist ein Quarzboot?

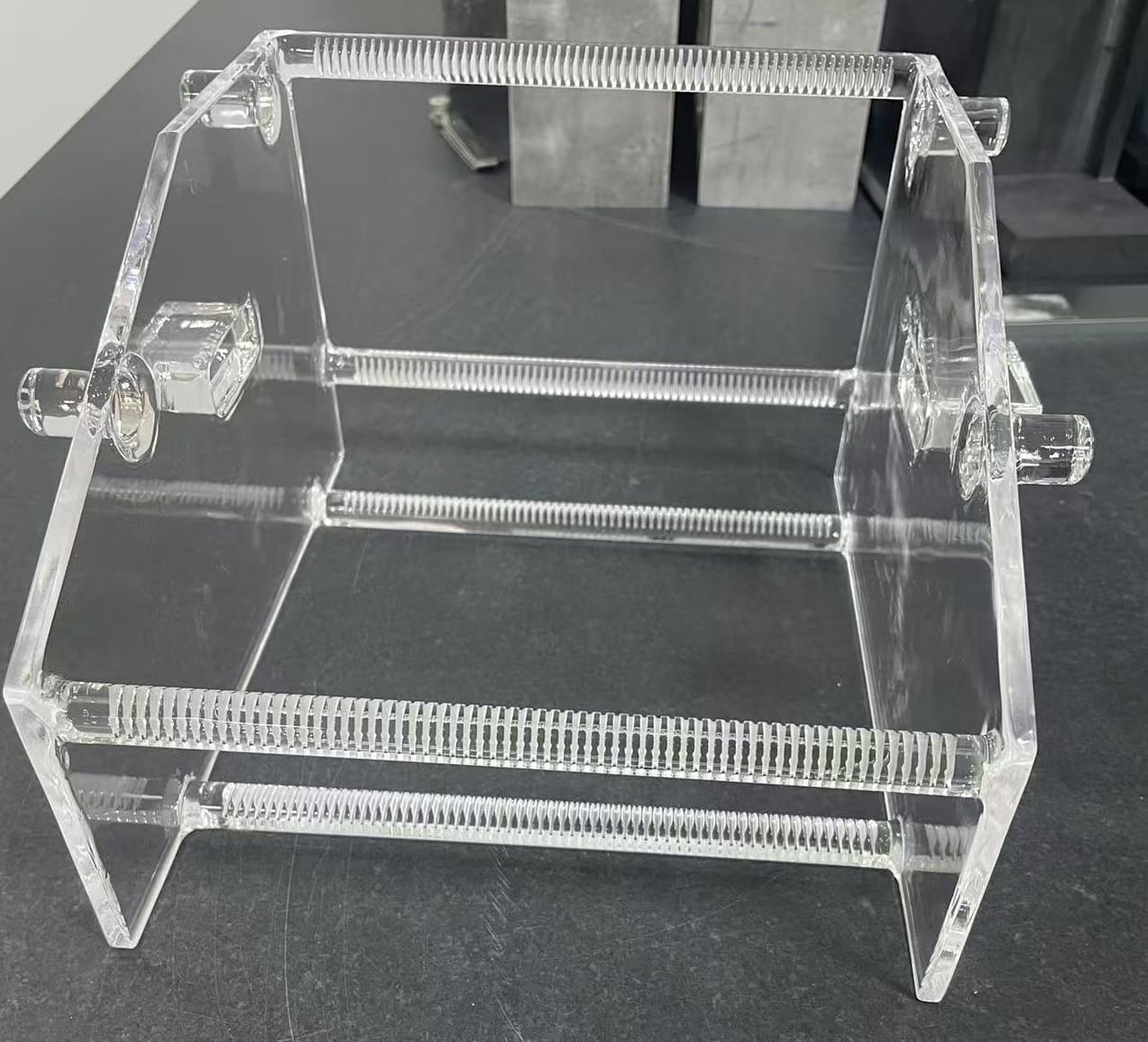

A Quarzbootist ein Präzisionsträger aus hochreinem Quarzglas, typischerweise mit Mehrschlitz-Design. Er dient zur Aufnahme von Silizium-Wafern, Halbleitersubstraten oder anderen Materialien während Hochtemperaturprozessen. In der Photovoltaik- und Halbleiterfertigung sind Quarzschiffchen unverzichtbare Werkzeuge für kritische Prozesse wie Diffusion, chemische Gasphasenabscheidung (CVD) und Tempern und wirken sich direkt auf die Produktionseffizienz und den Produktertrag aus.

Kernfunktionen:

Photovoltaik: Wird bei der Phosphordiffusion (zur Bildung von PN-Übergängen) und der Abscheidung von Passivierungsschichten für Silizium-Wafer in Hochtemperaturöfen verwendet.

Halbleiter: Trägt Wafer während der Oxidation, Ätzung und Dünnschichtabscheidung bei der Chipherstellung.

Wie wird ein Quarzboot entworfen und hergestellt?

Das Design vonQuarz-Waferbootmuss die folgenden Kriterien erfüllen:

-Ultrahohe Reinheit:

Um eine Verunreinigung zu vermeiden, muss die Reinheit des SiO2-Rohmaterials 99,99 % überschreiten.

-Hohe Temperaturbeständigkeit:

Hält längerer Einwirkung von Temperaturen über 1200 °C ohne strukturelle Verschlechterung stand.

-Geringe Wärmeausdehnung:

Der Wärmeausdehnungskoeffizient (CTE) muss minimiert werden (≈5,5 10-6/℃), um Verformungen oder Risse zu vermeiden.

-Präzisionsschlitzdesign:

Die Toleranz des Schlitzabstands wird auf ±0,1 mm begrenzt, um eine gleichmäßige Erwärmung zu gewährleisten.

Wie wird ein Quarzschiffchen hergestellt?

Rohstoffreinigung:

Natürlicher Quarzsand wird in einem Lichtbogenofen bei 2000 °C geschmolzen, um Verunreinigungen wie Fe, Al und Na zu entfernen.

Umformtechniken:

CNC-Bearbeitung: Computergesteuerte Werkzeuge schnitzen Schlitze mit einer Genauigkeit im Submillimeterbereich.

Formguss: Für komplexe Geometrien wird Quarzglas in Graphitformen gegossen und gesintert.

Oberflächenperfektion:

Durch das Polieren mit Diamantwerkzeugen wird eine Oberflächenrauheit (Ra) <0,5 μm erreicht, wodurch die Partikelhaftung minimiert wird.

Durch Säurewäsche (z. B. HCl) werden Restverunreinigungen entfernt.

Strenge Tests:

Thermoschocktest: Schnelle Temperaturwechsel zwischen 25 °C und 1200 °C zur Überprüfung der Rissbeständigkeit.

Reinheitsanalyse: Die Glimmentladungs-Massenspektrometrie (GDMS) erkennt Spurenverunreinigungen.

Warum sind Quarzschiffchen in diesen Branchen unersetzlich?

Chemische Inertheit: Beständig gegen Reaktionen mit Säuren, Laugen, Chlor und Prozessgasen bei hohen Temperaturen.

Thermische Stabilität: Aufgrund des extrem niedrigen Wärmeausdehnungskoeffizienten (CTE) ist es Metallen oder Keramiken bei schnellen Temperaturwechseln weit überlegen.

Optische Transparenz: Ermöglicht die UV-IR-Lichtübertragung für fotounterstützte CVD-Prozesse.

Vergleich:

Siliziumkarbid (SiC)-Boot: Höhere Kosten und Reaktivität mit Sauerstoff (erzeugt CO2).

Graphitboot: Risiko einer Kohlenstoffverunreinigung, die den spezifischen Widerstand des Wafers beeinträchtigt.

Wie funktionieren Quarzschiffchen in Photovoltaik-Produktionslinien?

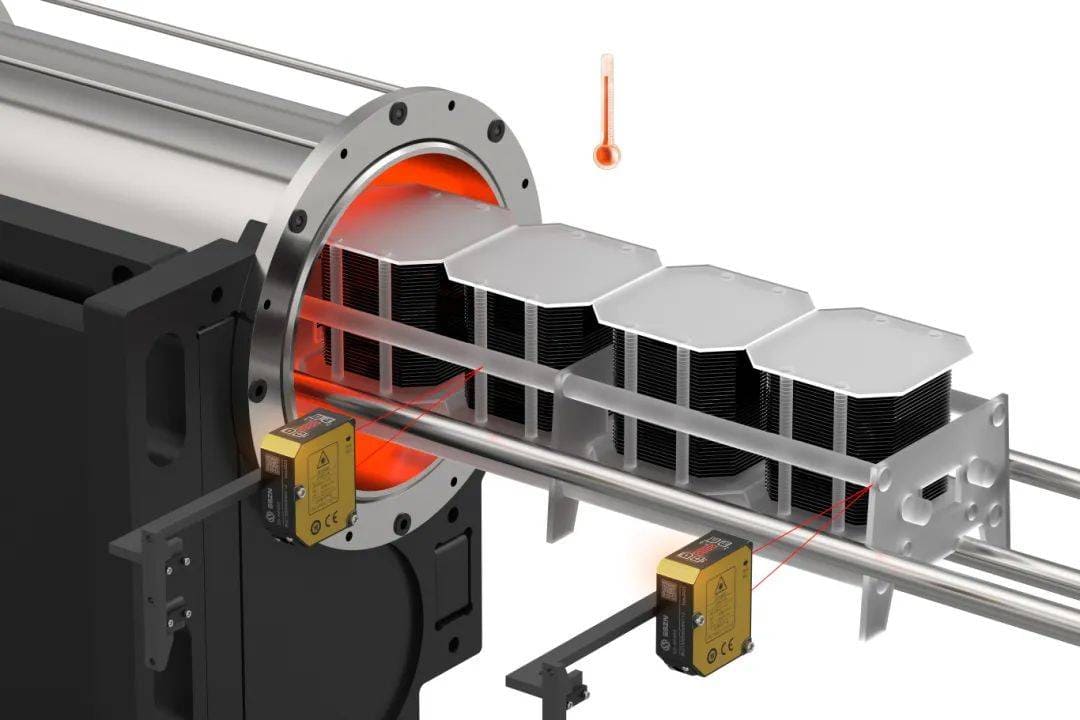

Phosphordiffusion:

Verfahren: Silizium-Wafer werden in Quarzschiffchen geladen und bei 850–950 °C POCl3-Gas ausgesetzt, um PN-Übergänge zu bilden.

Quarz weist eine überragende Korrosionsbeständigkeit gegenüber aggressiven POCl3-Umgebungen auf.

PERC-Zellenpassivierung:

Prozess: Hält Wafer während der Al2O3-Abscheidung zur Passivierung der Rückseite und steigert so die Umwandlungseffizienz.

Kritischer Parameter: Das Schlitzdesign gewährleistet eine Gleichmäßigkeit der Filmdicke von ≤3 %.

Wie gewährleisten Quarzschiffchen Präzision bei der Waferverarbeitung?

Oxidationsprozesse:

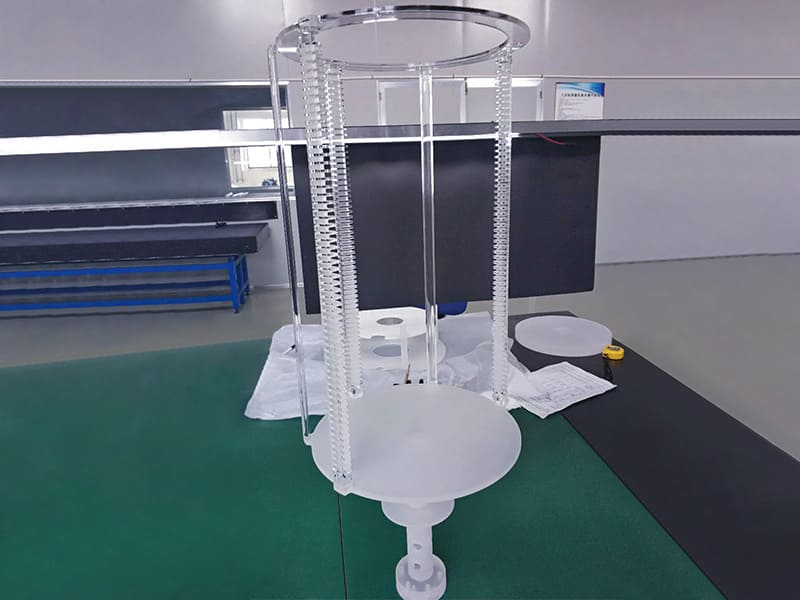

Prozess: Wafer werden vertikal in Quarzschiffchen geladen, um bei 1100 °C eine Trocken-/Nassoxidation durchzuführen und SiO2-Schichten zu züchten.

Designmerkmal: Schlitzwände mit einem Winkel von 5–10°, um ein Verrutschen des Wafers zu verhindern.

CVD-Prozesse:

Verfahren: Ermöglicht eine gleichmäßige Plasmaverteilung während der Si3N4- oder Polysiliziumabscheidung.

Innovation: Fortschrittliche Designs beinhalten Gasströmungskanäle für eine verbesserte Filmkonsistenz.

Welche Maßnahmen verlängern die Lebensdauer einer Quarzboa und minimieren gleichzeitig die Ausfallzeiten?

Reinigungszyklen:

Täglich: Schneestrahlreinigung mit deionisiertem Wasser und CO2 entfernt lose Partikel.

Wöchentlich: Eintauchen in 5 % Zitronensäure bei 80 °C löst Metalloxide.

Checkliste für die Inspektion:

Entglasung: Weiße Flecken auf dem Quarz weisen auf eine Kristallisation hin; ersetzen Sie ihn, wenn die Bedeckung 5 % übersteigt.

Mikrorisse: Verwenden Sie die Farbeindringprüfung, um Defekte unter der Oberfläche zu erkennen.

Welche Durchbrüche werden die Quarzboot-Technologie neu definieren?

IoT-fähige Boote:

Eingebettete Faser-Bragg-Gitter-Sensoren (FBG) überwachen Temperaturgradienten in Echtzeit (Genauigkeit ±1 °C).

Fortschrittliche Beschichtungen:

Beschichtungen aus Yttrium-stabilisiertem Zirkonoxid (YSZ) reduzieren die Siliziumkarbidablagerung in Epitaxiereaktoren um 70 %.

Additive Fertigung:

3D-gedruckte Quarzboote mit Gitterstrukturen reduzieren das Gewicht um 40 %, während die Festigkeit erhalten bleibt.

Abschluss

Von der Ermöglichung von Solarparks im Terawattbereich bis hin zur Förderung der KI-Revolution durch fortschrittliche Halbleiter,Quarzbootsind die unscheinbaren Arbeitspferde der modernen Technologie. Während die Industrie die Grenzen der Miniaturisierung und Effizienz immer weiter ausdehnt, werden Innovationen im Quarzschiffdesign und in der Materialwissenschaft weiterhin von entscheidender Bedeutung sein – ein Beweis dafür, dass selbst im Zeitalter von KI und Quantencomputern einige „altmodische“ Materialien immer noch der Schlüssel zur Zukunft sind.

Veröffentlichungszeit: 20. März 2025