Тонкоплівкове осадження полягає у нанесенні шару плівки на основний матеріал підкладки напівпровідника. Ця плівка може бути виготовлена з різних матеріалів, таких як ізолююча сполука діоксид кремнію, напівпровідниковий полікремній, металева мідь тощо. Обладнання, яке використовується для нанесення покриття, називається обладнанням для тонкоплівкового осадження.

З точки зору процесу виробництва напівпровідникових мікросхем, він розташований на етапі передньої обробки.

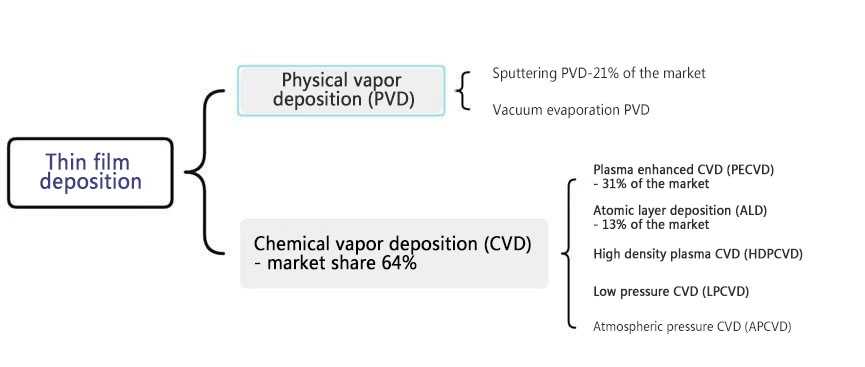

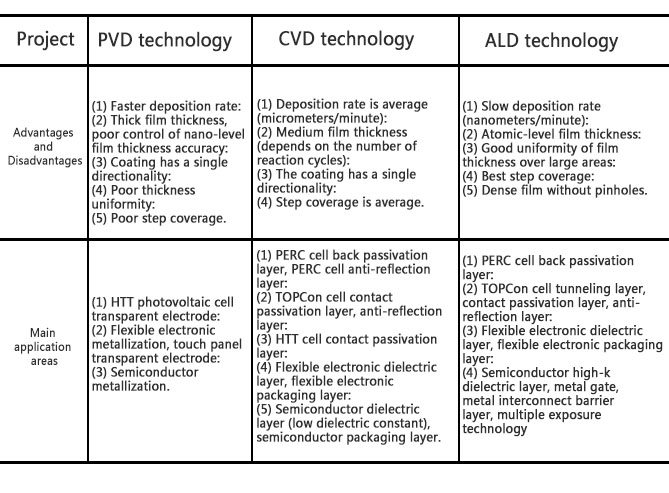

Процес приготування тонких плівок можна розділити на дві категорії залежно від методу їх формування: фізичне осадження з парової фази (PVD) та хімічне осадження з парової фази.(ССЗ), серед яких більшу частку становить обладнання для процесу CVD.

Фізичне осадження з парової фази (PVD) стосується випаровування поверхні джерела матеріалу та осадження на поверхні підкладки за допомогою газу/плазми низького тиску, включаючи випаровування, розпилення, іонний промінь тощо;

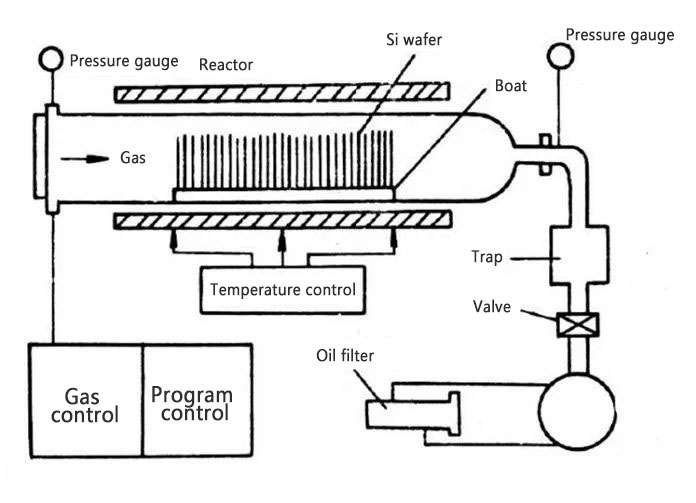

Хімічне осадження з парової фази (серцево-судинних захворювань) стосується процесу нанесення твердої плівки на поверхню кремнієвої пластини шляхом хімічної реакції з газовою сумішшю. Залежно від умов реакції (тиск, прекурсор) його поділяють на атмосферний тисксерцево-судинних захворювань(APCVD), низький тисксерцево-судинних захворювань(LPCVD), плазмохімічне осадження з посиленням плазми (PECVD), плазмохімічне осадження з високою щільністю плазми (HDPCVD) та атомно-шарове осадження (ALD).

LPCVD: LPCVD має кращу здатність до покриття ступенів, хороший контроль складу та структури, високу швидкість осадження та вихід, а також значно зменшує джерело забруднення частинками. Використання нагрівального обладнання як джерела тепла для підтримки реакції, контроль температури та тиску газу є дуже важливими. Широко використовується у виробництві полішарових елементів TopCon.

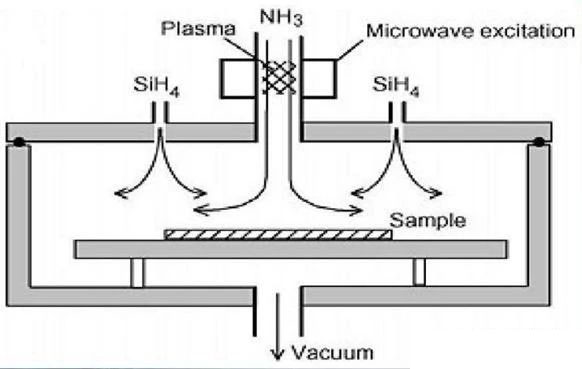

PECVD: PECVD використовує плазму, що генерується радіочастотною індукцією, для досягнення низької температури (менше 450 градусів) під час процесу осадження тонких плівок. Низькотемпературне осадження є його основною перевагою, що дозволяє економити енергію, знижувати витрати, збільшувати виробничі потужності та зменшувати розпад неосновних носіїв заряду в кремнієвих пластинах протягом життя, спричинений високою температурою. Його можна застосовувати в процесах різних елементів, таких як PERC, TOPCON та HJT.

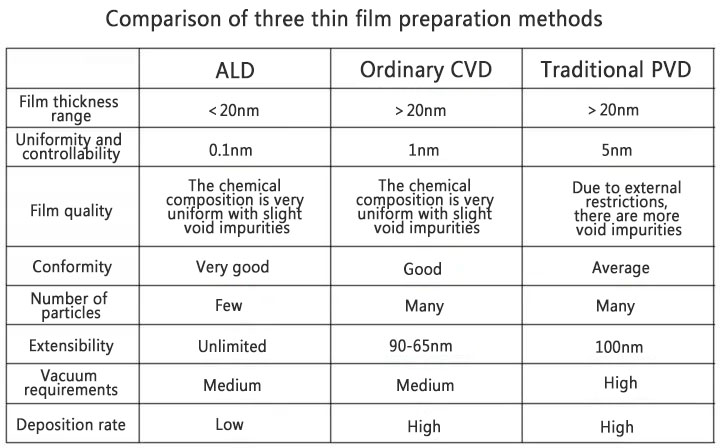

ALD: Хороша однорідність плівки, щільна та без отворів, хороші характеристики покриття ступенем, може проводитися за низької температури (кімнатна температура -400℃), дозволяє просто та точно контролювати товщину плівки, широко застосовується до підкладок різної форми та не потребує контролю однорідності потоку реагентів. Але недоліком є те, що швидкість формування плівки повільна. Наприклад, світловипромінюючий шар сульфіду цинку (ZnS) використовується для створення наноструктурованих ізоляторів (Al2O3/TiO2) та тонкоплівкових електролюмінесцентних дисплеїв (TFEL).

Атомно-шарове осадження (ALD) – це процес вакуумного покриття, який шар за шаром утворює тонку плівку на поверхні підкладки у вигляді єдиного атомного шару. Ще у 1974 році фінський фізик-матеріалознавець Туомо Сунтола розробив цю технологію та отримав премію «Технології тисячоліття» у розмірі 1 мільйона євро. Технологія ALD спочатку використовувалася для плоских електролюмінесцентних дисплеїв, але вона не отримала широкого поширення. Лише на початку 21 століття технологія ALD почала впроваджуватися в напівпровідниковій промисловості. Виробляючи надтонкі високодіелектричні матеріали для заміни традиційного оксиду кремнію, вона успішно вирішила проблему струму витоку, спричинену зменшенням ширини лінії польових транзисторів, що спонукало закон Мура до подальшого розвитку в бік меншої ширини лінії. Доктор Туомо Сунтола колись сказав, що ALD може значно збільшити щільність інтеграції компонентів.

Публічні дані свідчать про те, що технологію ALD було винайдено доктором Туомо Сунтолою з PICOSUN у Фінляндії в 1974 році та отримало промислове впровадження за кордоном, як-от високодіелектрична плівка в 45/32-нанометровому чіпі, розробленому Intel. У Китаї моя країна впровадила технологію ALD більш ніж на 30 років пізніше, ніж інші країни. У жовтні 2010 року PICOSUN у Фінляндії та Фуданський університет провели першу в Китаї зустріч з академічного обміну ALD, вперше представивши технологію ALD Китаю.

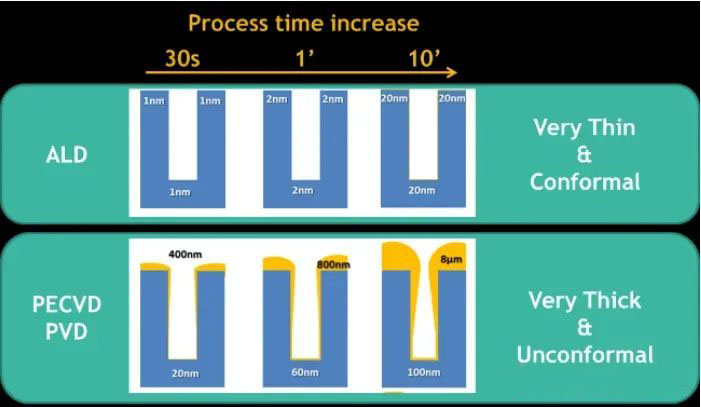

Порівняно з традиційним хімічним осадженням з парової фази (серцево-судинних захворювань) та фізичного осадження з парової фази (PVD), перевагами ALD є чудова тривимірна конформність, однорідність плівки на великій площі та точний контроль товщини, що підходить для вирощування надтонких плівок на поверхнях складної форми та структурах з високим співвідношенням сторін.

—Джерело даних: Мікро-нано обробна платформа Університету Цінхуа—

У пост-мурівську еру складність та обсяги процесів виробництва пластин значно покращилися. Візьмемо, наприклад, логічні мікросхеми, зі збільшенням кількості виробничих ліній з процесами нижче 45 нм, особливо виробничих ліній з процесами 28 нм і нижче, вимоги до товщини покриття та контролю точності зросли. Після впровадження технології багаторазової експозиції кількість етапів процесу ALD та необхідного обладнання значно зросла; у галузі мікросхем пам'яті основний виробничий процес еволюціонував від 2D NAND до 3D NAND структури, кількість внутрішніх шарів продовжувала зростати, а компоненти поступово представляли структури з високою щільністю та високим співвідношенням сторін, і важлива роль ALD почала проявлятися. З точки зору майбутнього розвитку напівпровідників, технологія ALD відіграватиме дедалі важливішу роль у пост-мурівську еру.

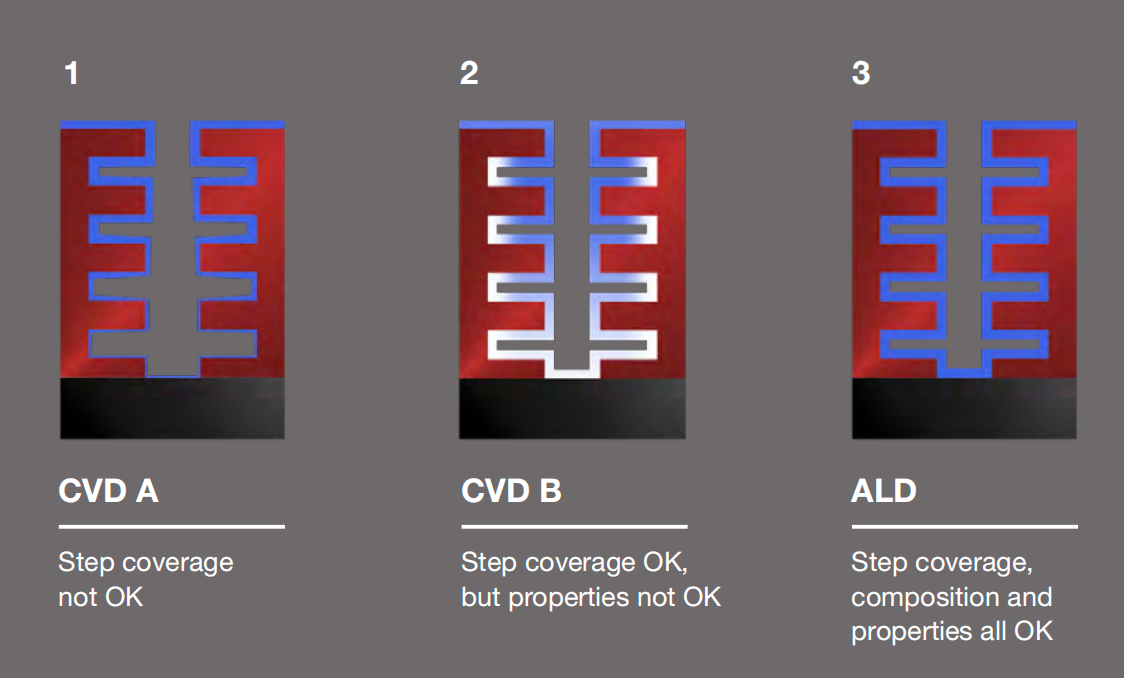

Наприклад, ALD – єдина технологія осадження, яка може задовольнити вимоги до покриття та характеристик плівки складних тривимірних багатошарових структур (таких як 3D-NAND). Це чітко видно на рисунку нижче. Плівка, осаджена методом CVD A (синій колір), не повністю покриває нижню частину структури; навіть якщо до CVD (CVD B) внести деякі корективи в процес, щоб досягти покриття, характеристики плівки та хімічний склад нижньої області дуже погані (біла область на рисунку); навпаки, використання технології ALD демонструє повне покриття плівки, а високоякісні та однорідні властивості плівки досягаються у всіх областях структури.

—-Зображення Переваги технології ALD порівняно з CVD (Джерело: ASM)—-

Хоча CVD все ще займає найбільшу частку ринку в короткостроковій перспективі, ALD стала одним з найбільш швидкозростаючих сегментів ринку обладнання для виробництва пластин. На цьому ринку ALD з великим потенціалом зростання та ключовою роллю у виробництві мікросхем, ASM є провідною компанією в галузі ALD-обладнання.

Час публікації: 12 червня 2024 р.