पतली फिल्म जमाव अर्धचालक की मुख्य सब्सट्रेट सामग्री पर फिल्म की एक परत को कोट करना है। यह फिल्म विभिन्न सामग्रियों से बनाई जा सकती है, जैसे इन्सुलेटिंग यौगिक सिलिकॉन डाइऑक्साइड, अर्धचालक पॉलीसिलिकॉन, धातु तांबा, आदि। कोटिंग के लिए उपयोग किए जाने वाले उपकरण को पतली फिल्म जमाव उपकरण कहा जाता है।

सेमीकंडक्टर चिप निर्माण प्रक्रिया के दृष्टिकोण से, यह फ्रंट-एंड प्रक्रिया में स्थित है।

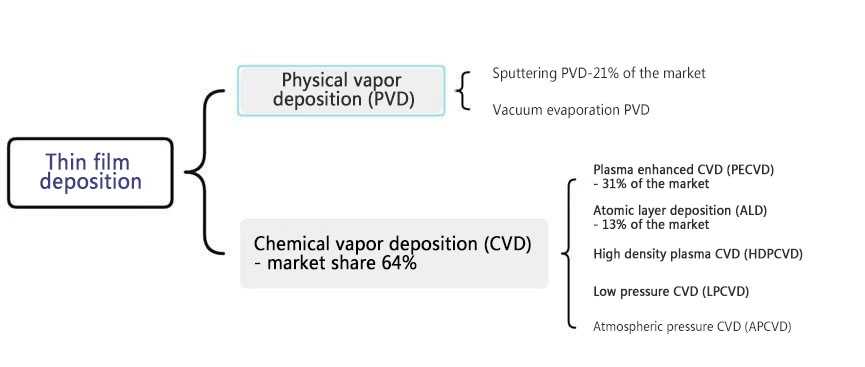

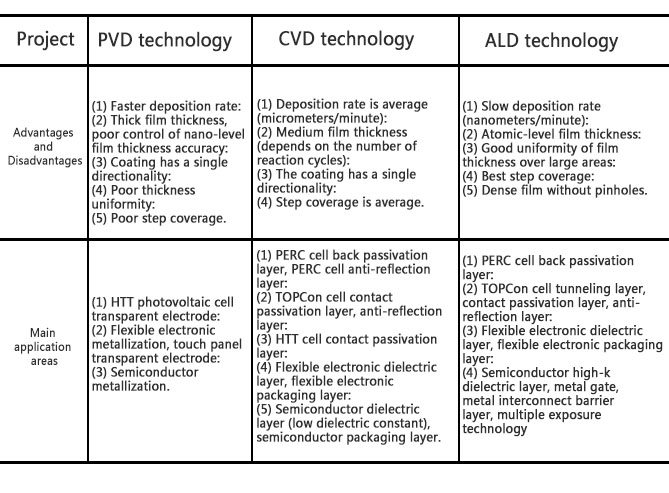

पतली फिल्म तैयार करने की प्रक्रिया को इसकी फिल्म बनाने की विधि के अनुसार दो श्रेणियों में विभाजित किया जा सकता है: भौतिक वाष्प जमाव (पीवीडी) और रासायनिक वाष्प जमाव(सीवीडी)जिनमें सी.वी.डी. प्रक्रिया उपकरण का अनुपात अधिक है।

भौतिक वाष्प जमाव (पीवीडी) से तात्पर्य सामग्री स्रोत की सतह के वाष्पीकरण और कम दबाव वाली गैस/प्लाज्मा के माध्यम से सब्सट्रेट की सतह पर जमाव से है, जिसमें वाष्पीकरण, स्पटरिंग, आयन बीम आदि शामिल हैं;

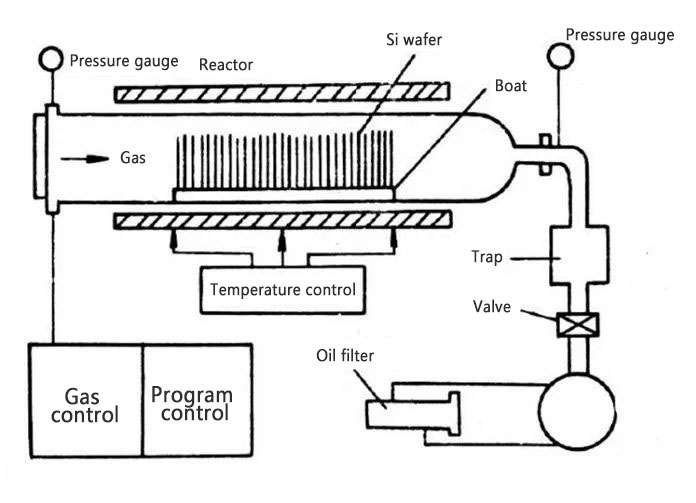

रासायनिक वाष्प जमाव (सीवीडी) गैस मिश्रण की रासायनिक प्रतिक्रिया के माध्यम से सिलिकॉन वेफर की सतह पर एक ठोस फिल्म जमा करने की प्रक्रिया को संदर्भित करता है। प्रतिक्रिया की स्थितियों (दबाव, अग्रदूत) के अनुसार, इसे वायुमंडलीय दबाव में विभाजित किया जाता हैसीवीडी(एपीसीवीडी), कम दबावसीवीडी(एलपीसीवीडी), प्लाज्मा संवर्धित सीवीडी (पीईसीवीडी), उच्च घनत्व प्लाज्मा सीवीडी (एचडीपीसीवीडी) और परमाणु परत जमाव (एएलडी)।

एलपीसीवीडी: एलपीसीवीडी में बेहतर चरण कवरेज क्षमता, अच्छी संरचना और संरचना नियंत्रण, उच्च जमाव दर और आउटपुट है, और कण प्रदूषण के स्रोत को बहुत कम करता है। प्रतिक्रिया को बनाए रखने के लिए ताप स्रोत के रूप में हीटिंग उपकरण पर निर्भर रहना, तापमान नियंत्रण और गैस का दबाव बहुत महत्वपूर्ण है। टॉपकॉन कोशिकाओं के पॉली लेयर निर्माण में व्यापक रूप से उपयोग किया जाता है।

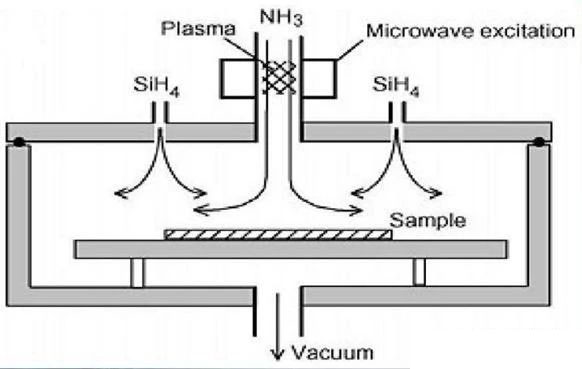

PECVD: PECVD पतली फिल्म जमाव प्रक्रिया के कम तापमान (450 डिग्री से कम) को प्राप्त करने के लिए रेडियो आवृत्ति प्रेरण द्वारा उत्पन्न प्लाज्मा पर निर्भर करता है। कम तापमान जमाव इसका मुख्य लाभ है, जिससे ऊर्जा की बचत होती है, लागत कम होती है, उत्पादन क्षमता बढ़ती है, और उच्च तापमान के कारण सिलिकॉन वेफ़र्स में अल्पसंख्यक वाहकों के जीवनकाल क्षय को कम किया जाता है। इसे PERC, TOPCON और HJT जैसी विभिन्न कोशिकाओं की प्रक्रियाओं पर लागू किया जा सकता है।

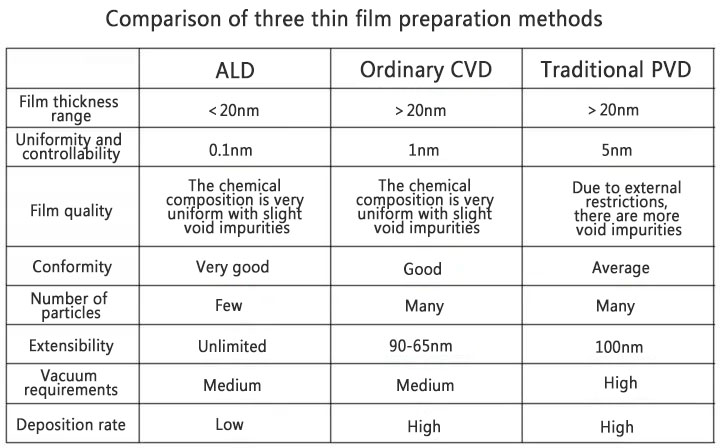

एएलडी: अच्छी फिल्म एकरूपता, सघन और बिना छेद वाली, अच्छी चरण कवरेज विशेषताएँ, कम तापमान (कमरे के तापमान-400 डिग्री सेल्सियस) पर किया जा सकता है, फिल्म की मोटाई को सरलता से और सटीक रूप से नियंत्रित कर सकता है, विभिन्न आकृतियों के सब्सट्रेट पर व्यापक रूप से लागू होता है, और अभिकारक प्रवाह की एकरूपता को नियंत्रित करने की आवश्यकता नहीं होती है। लेकिन नुकसान यह है कि फिल्म निर्माण की गति धीमी है। जैसे कि जिंक सल्फाइड (ZnS) प्रकाश उत्सर्जक परत का उपयोग नैनोस्ट्रक्चर्ड इंसुलेटर (Al2O3/TiO2) और पतली फिल्म इलेक्ट्रोल्यूमिनसेंट डिस्प्ले (TFEL) का उत्पादन करने के लिए किया जाता है।

परमाणु परत निक्षेपण (ALD) एक वैक्यूम कोटिंग प्रक्रिया है जो एकल परमाणु परत के रूप में परत दर परत सब्सट्रेट की सतह पर एक पतली फिल्म बनाती है। 1974 की शुरुआत में, फिनिश भौतिक विज्ञानी टुओमो सनटोला ने इस तकनीक को विकसित किया और 1 मिलियन यूरो मिलेनियम टेक्नोलॉजी अवार्ड जीता। ALD तकनीक का उपयोग मूल रूप से फ्लैट-पैनल इलेक्ट्रोल्यूमिनसेंट डिस्प्ले के लिए किया जाता था, लेकिन इसका व्यापक रूप से उपयोग नहीं किया गया था। 21वीं सदी की शुरुआत तक ALD तकनीक को सेमीकंडक्टर उद्योग द्वारा अपनाया जाना शुरू नहीं हुआ था। पारंपरिक सिलिकॉन ऑक्साइड को बदलने के लिए अल्ट्रा-पतली उच्च-ढांकता हुआ सामग्री का निर्माण करके, इसने फील्ड इफ़ेक्ट ट्रांजिस्टर की लाइन की चौड़ाई में कमी के कारण होने वाली लीकेज करंट की समस्या को सफलतापूर्वक हल किया, जिससे मूर के नियम को छोटी लाइन की चौड़ाई की ओर और विकसित होने के लिए प्रेरित किया गया। डॉ. टुओमो सनटोला ने एक बार कहा था कि ALD घटकों के एकीकरण घनत्व को काफी बढ़ा सकता है।

सार्वजनिक डेटा से पता चलता है कि ALD तकनीक का आविष्कार फ़िनलैंड में PICOSUN के डॉ. तुओमो सनटोला ने 1974 में किया था और इसे विदेशों में औद्योगिकीकृत किया गया है, जैसे कि इंटेल द्वारा विकसित 45/32 नैनोमीटर चिप में उच्च ढांकता हुआ फिल्म। चीन में, मेरे देश ने विदेशी देशों की तुलना में 30 साल से अधिक समय बाद ALD तकनीक पेश की। अक्टूबर 2010 में, फ़िनलैंड में PICOSUN और फ़ूडन विश्वविद्यालय ने पहली घरेलू ALD शैक्षणिक विनिमय बैठक की मेजबानी की, जिसमें पहली बार चीन में ALD तकनीक पेश की गई।

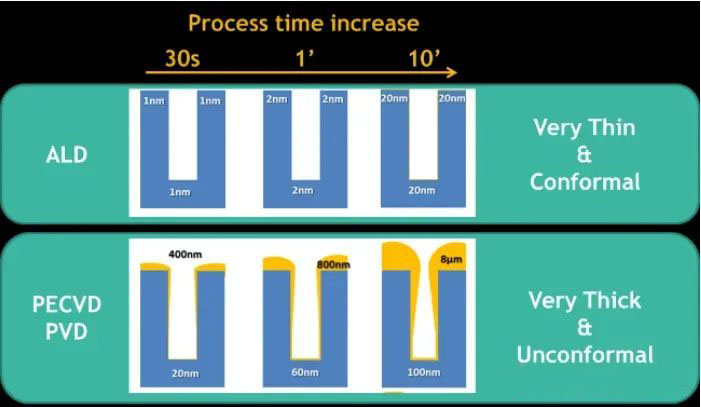

पारंपरिक रासायनिक वाष्प जमाव की तुलना में (सीवीडी) और भौतिक वाष्प जमाव (पीवीडी) में, एएलडी के फायदे उत्कृष्ट त्रि-आयामी अनुरूपता, बड़े क्षेत्र की फिल्म एकरूपता और सटीक मोटाई नियंत्रण हैं, जो जटिल सतह आकृतियों और उच्च पहलू अनुपात संरचनाओं पर अल्ट्रा-पतली फिल्मों को विकसित करने के लिए उपयुक्त हैं।

—डेटा स्रोत: सिंघुआ विश्वविद्यालय का माइक्रो-नैनो प्रसंस्करण प्लेटफॉर्म—

मूर के बाद के युग में, वेफर निर्माण की जटिलता और प्रक्रिया की मात्रा में बहुत सुधार हुआ है। लॉजिक चिप्स को एक उदाहरण के रूप में लेते हुए, 45nm से नीचे की प्रक्रियाओं के साथ उत्पादन लाइनों की संख्या में वृद्धि के साथ, विशेष रूप से 28nm और उससे नीचे की प्रक्रियाओं वाली उत्पादन लाइनों में, कोटिंग की मोटाई और सटीक नियंत्रण की आवश्यकताएं अधिक हैं। मल्टीपल एक्सपोज़र तकनीक की शुरुआत के बाद, ALD प्रक्रिया चरणों और आवश्यक उपकरणों की संख्या में काफी वृद्धि हुई है; मेमोरी चिप्स के क्षेत्र में, मुख्यधारा की विनिर्माण प्रक्रिया 2D NAND से 3D NAND संरचना में विकसित हुई है, आंतरिक परतों की संख्या में वृद्धि जारी रही है, और घटकों ने धीरे-धीरे उच्च-घनत्व, उच्च पहलू अनुपात संरचनाएं प्रस्तुत की हैं, और ALD की महत्वपूर्ण भूमिका उभरने लगी है। अर्धचालकों के भविष्य के विकास के दृष्टिकोण से, ALD तकनीक मूर के बाद के युग में तेजी से महत्वपूर्ण भूमिका निभाएगी।

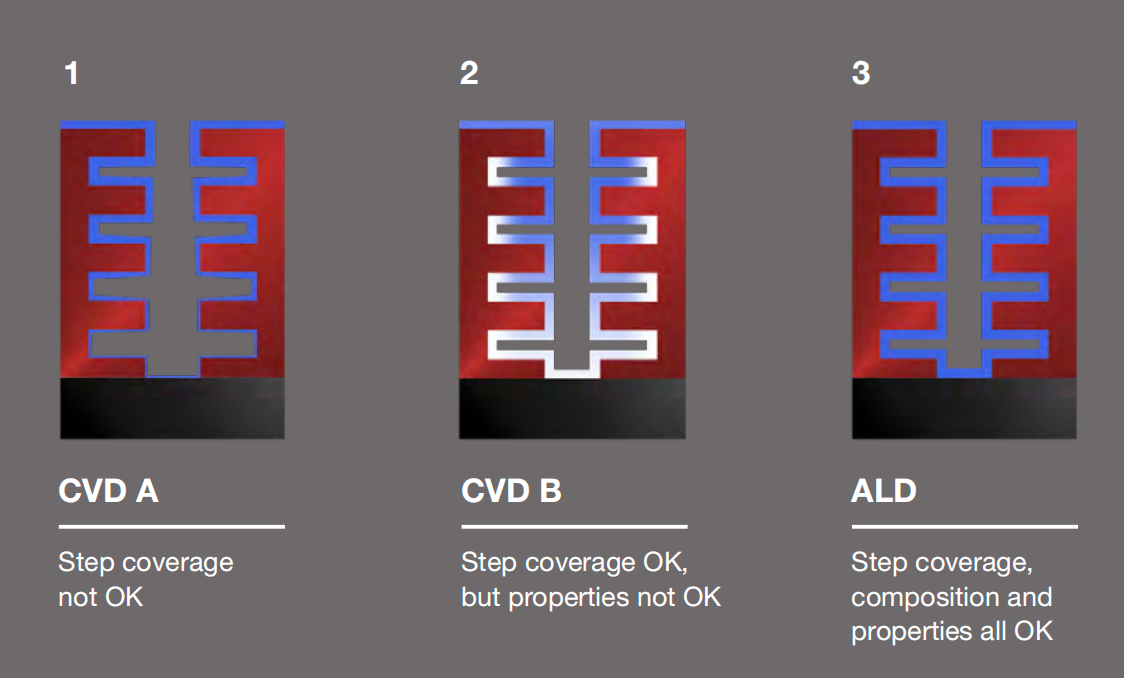

उदाहरण के लिए, ALD एकमात्र निक्षेपण तकनीक है जो जटिल 3D स्टैक्ड संरचनाओं (जैसे 3D-NAND) की कवरेज और फिल्म प्रदर्शन आवश्यकताओं को पूरा कर सकती है। इसे नीचे दिए गए चित्र में स्पष्ट रूप से देखा जा सकता है। CVD A (नीला) में निक्षेपित फिल्म संरचना के निचले हिस्से को पूरी तरह से कवर नहीं करती है; भले ही कवरेज प्राप्त करने के लिए CVD (CVD B) में कुछ प्रक्रिया समायोजन किए गए हों, लेकिन निचले क्षेत्र का फिल्म प्रदर्शन और रासायनिक संरचना बहुत खराब है (चित्र में सफेद क्षेत्र); इसके विपरीत, ALD तकनीक का उपयोग पूर्ण फिल्म कवरेज दिखाता है, और संरचना के सभी क्षेत्रों में उच्च-गुणवत्ता और समान फिल्म गुण प्राप्त होते हैं।

—-चित्र CVD की तुलना में ALD तकनीक के लाभ (स्रोत: ASM)—-

हालाँकि CVD अभी भी अल्पावधि में सबसे बड़ा बाजार हिस्सा रखता है, ALD वेफर फैब उपकरण बाजार के सबसे तेजी से बढ़ते भागों में से एक बन गया है। इस ALD बाजार में बड़ी वृद्धि की संभावना और चिप निर्माण में महत्वपूर्ण भूमिका के साथ, ASM ALD उपकरणों के क्षेत्र में एक अग्रणी कंपनी है।

पोस्ट करने का समय: जून-12-2024