薄膜形成とは、半導体の主基板材料上に膜を塗布することです。この膜は、絶縁化合物である二酸化ケイ素、半導体ポリシリコン、金属銅など、様々な材料で作製できます。塗布に使用される装置は薄膜形成装置と呼ばれます。

半導体チップの製造工程から見ると、前工程に位置づけられます。

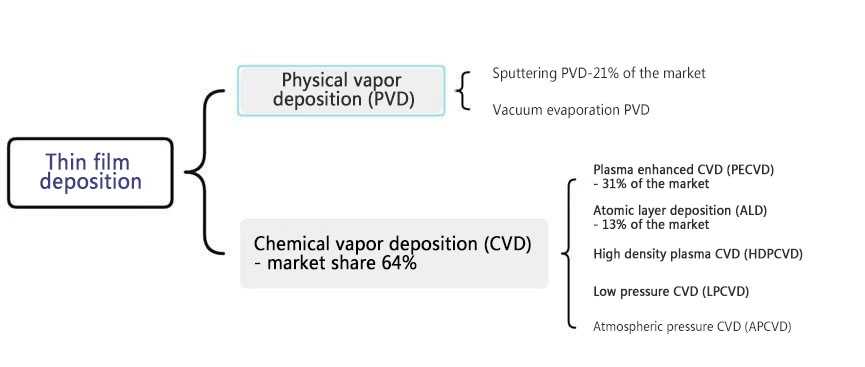

薄膜形成プロセスは、薄膜形成方法によって物理蒸着(PVD)と化学蒸着(CVD)の2つのカテゴリーに分けられます。(CVD)そのうちCVDプロセス装置が大きな割合を占めています。

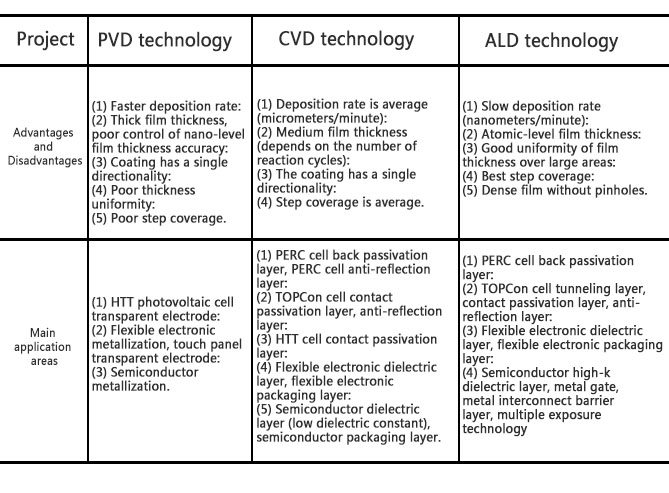

物理蒸着法(PVD)とは、蒸発、スパッタリング、イオンビームなど、低圧ガス/プラズマを介して材料源の表面を気化させ、基板の表面に堆積させることを指します。

化学蒸着(CVD)は、ガス混合物の化学反応によってシリコンウェーハの表面に固体膜を堆積させるプロセスを指します。反応条件(圧力、前駆体)に応じて、大気圧と大気圧に分けられます。CVD(APCVD)、低圧CVD(LPCVD)、プラズマ強化CVD (PECVD)、高密度プラズマCVD (HDPCVD)、原子層堆積(ALD)です。

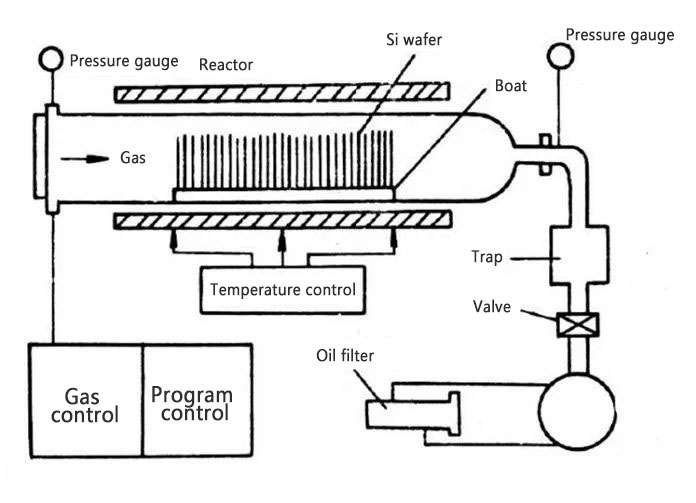

LPCVD:LPCVDは、段差被覆性に優れ、組成・構造制御性に優れ、堆積速度と出力が高く、パーティクル汚染源を大幅に低減します。反応維持のために加熱装置を熱源として利用することから、温度制御とガス圧制御が非常に重要です。TopConセルのポリ層製造に広く使用されています。

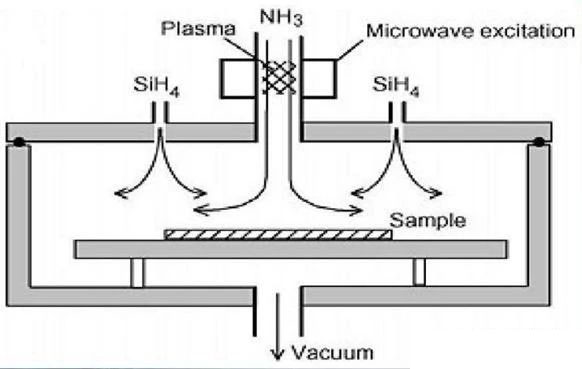

PECVD:PECVDは、高周波誘導によって生成されたプラズマを利用して、薄膜堆積プロセスの低温(450度未満)を実現します。低温堆積はPECVDの主な利点であり、エネルギーを節約し、コストを削減し、生産能力を向上させるとともに、高温によるシリコンウェーハ内の少数キャリアの寿命減衰を低減します。PERC、TOPCON、HJTなどのさまざまなセルのプロセスに適用できます。

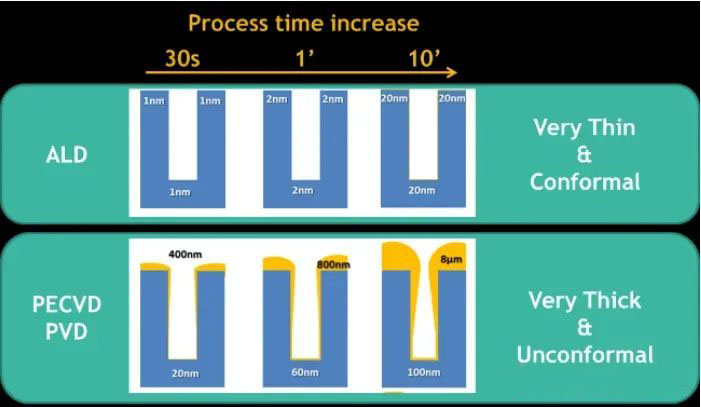

ALD法:膜の均一性、緻密性、無孔性、段差被覆性に優れ、低温(室温~400℃)で成膜可能、膜厚制御が簡便かつ高精度、様々な形状の基板に幅広く適用可能、反応物フローの均一性制御が不要。ただし、成膜速度が遅いという欠点がある。例えば、ナノ構造絶縁体(Al2O3/TiO2)や薄膜ELディスプレイ(TFEL)の製造に用いられる硫化亜鉛(ZnS)発光層などがその例である。

原子層堆積法(ALD)は、基板の表面に原子層ごとに薄膜を形成する真空コーティングプロセスです。1974年には、フィンランドの材料物理学者Tuomo Suntola氏がこの技術を開発し、100万ユーロのミレニアム技術賞を受賞しました。ALD技術はもともとフラットパネルELディスプレイに使用されていましたが、広く普及していませんでした。ALD技術が半導体産業に採用され始めたのは、21世紀初頭になってからでした。従来のシリコン酸化物に代わる超薄型の高誘電体材料を製造することで、電界効果トランジスタの線幅の縮小によって引き起こされるリーク電流の問題を解決し、ムーアの法則をさらに小さな線幅へと発展させました。Tuomo Suntola博士はかつて、ALDによって部品の集積密度を大幅に向上できると述べました。

公開データによると、ALD技術は1974年にフィンランドのPICOSUN社のトゥオモ・スントラ博士によって発明され、インテルが開発した45/32ナノメートルチップの高誘電体膜など、海外でも産業化されています。中国では、ALD技術の導入は諸外国より30年以上遅れていました。2010年10月、フィンランドのPICOSUN社と復旦大学は、国内初のALD学術交流会を開催し、中国に初めてALD技術を紹介しました。

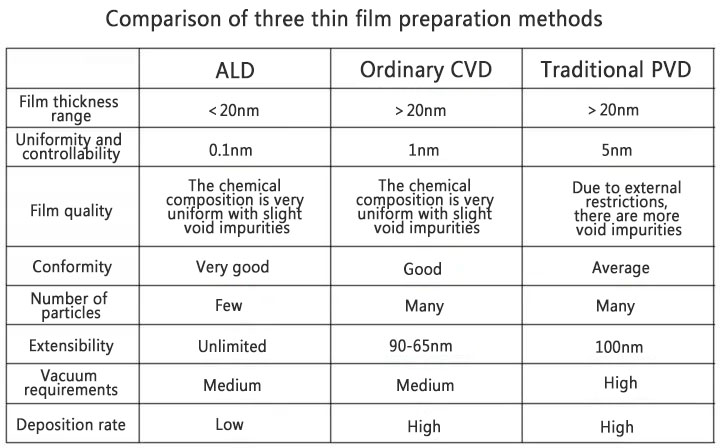

従来の化学蒸着法(CVD)と物理蒸着(PVD)と比べ、ALDの利点は、優れた3次元適合性、大面積のフィルム均一性、正確な厚さ制御であり、複雑な表面形状や高アスペクト比構造上に超薄膜を成長させるのに適しています。

ポストムーア時代において、ウェーハ製造の複雑さとプロセス量が大幅に改善されました。ロジックチップを例にとると、45nm以下のプロセス、特に28nm以下のプロセスの製造ラインの増加に伴い、コーティングの厚さと精度制御に対する要求は高まっています。多重露光技術の導入後、ALDプロセスのステップ数と必要な設備数が大幅に増加しました。メモリチップ分野では、主流の製造プロセスは2D NANDから3D NAND構造へと進化し、内部層数が増加し続け、部品は徐々に高密度、高アスペクト比の構造を呈しており、ALDの重要な役割が現れ始めています。半導体の将来の発展の観点から見ると、ポストムーア時代にはALD技術がますます重要な役割を果たすでしょう。

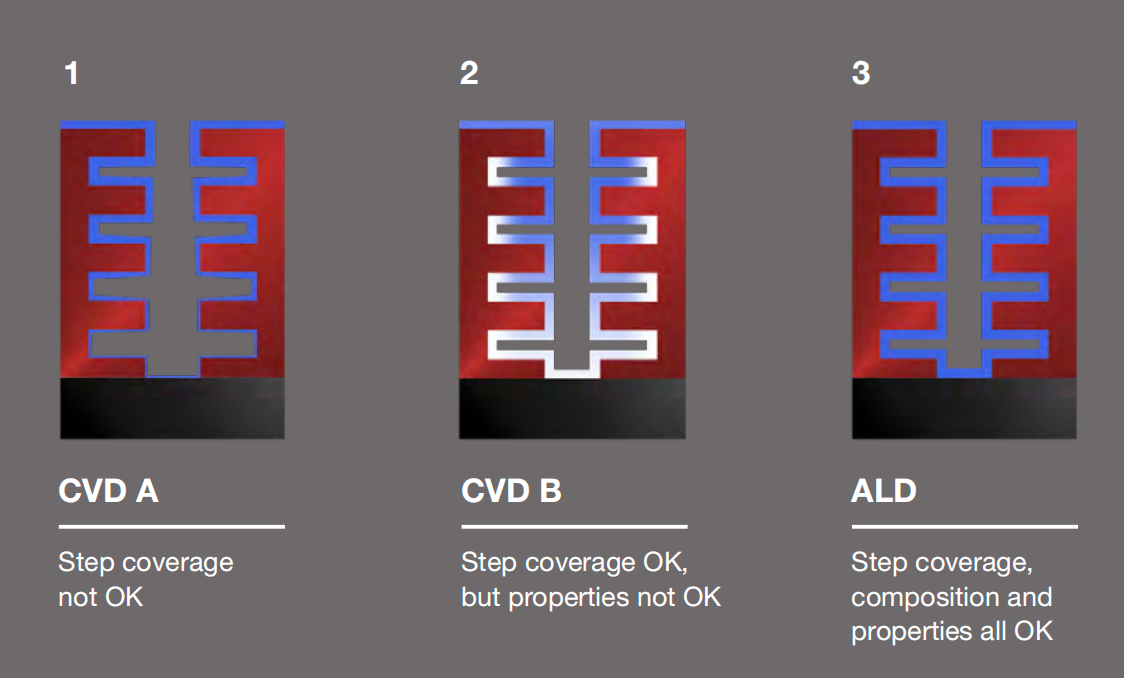

例えば、ALDは、複雑な3D積層構造(3D-NANDなど)の被覆率と膜性能の要件を満たす唯一の成膜技術です。これは下の図に鮮明に示されています。CVD A(青)で堆積された膜は、構造の下部を完全に覆っていません。被覆率を高めるためにCVD(CVD B)のプロセス調整を行ったとしても、下部領域の膜性能と化学組成は非常に劣っています(図の白い部分)。これに対し、ALD技術を用いることで膜の被覆率は完全に確保され、構造のあらゆる領域において高品質で均一な膜特性を実現しています。

—-CVDと比較したALD技術の利点(出典:ASM)—-

短期的にはCVDが依然として最大の市場シェアを占めていますが、ALDはウェーハファブ装置市場において最も急速に成長している分野の一つとなっています。大きな成長ポテンシャルを秘め、半導体製造において重要な役割を果たすこのALD市場において、ASMはALD装置分野のリーディングカンパニーです。

投稿日時: 2024年6月12日