Osadzanie cienkich warstw polega na pokryciu warstwą filmu głównego materiału podłoża półprzewodnika. Film ten może być wykonany z różnych materiałów, takich jak izolacyjny związek dwutlenku krzemu, półprzewodnikowy polisilikon, metaliczna miedź itp. Sprzęt używany do powlekania nazywany jest sprzętem do osadzania cienkich warstw.

Z punktu widzenia procesu produkcji układów scalonych półprzewodnikowych, jest on umiejscowiony w procesie front-end.

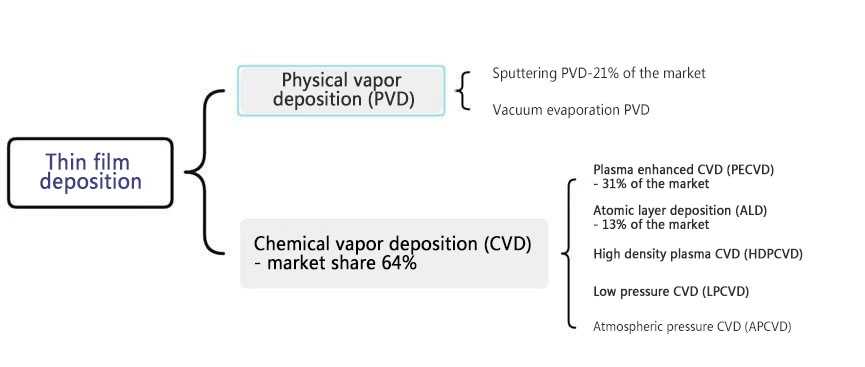

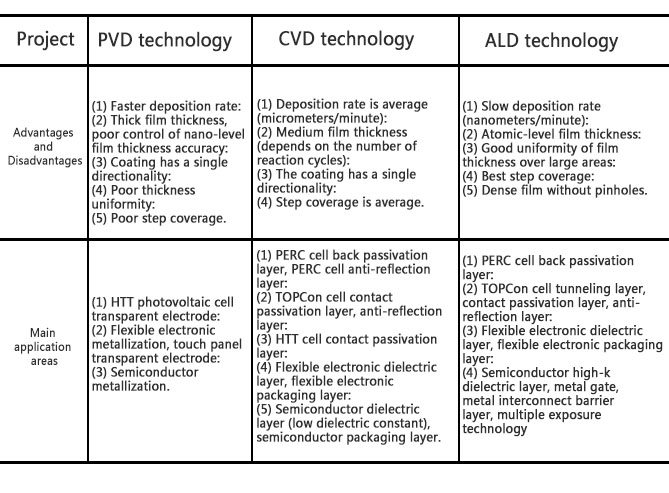

Proces przygotowywania cienkich warstw można podzielić na dwie kategorie ze względu na metodę tworzenia warstwy: fizyczne osadzanie z fazy gazowej (PVD) i chemiczne osadzanie z fazy gazowej(CVD), wśród których urządzenia do obróbki chemicznej CVD stanowią większą część.

Osadzanie fizyczne z fazy gazowej (PVD) polega na odparowywaniu powierzchni materiału źródłowego i osadzaniu go na powierzchni podłoża za pomocą gazu/plazmy o niskim ciśnieniu, w tym parowaniu, rozpylaniu, wiązce jonów itp.;

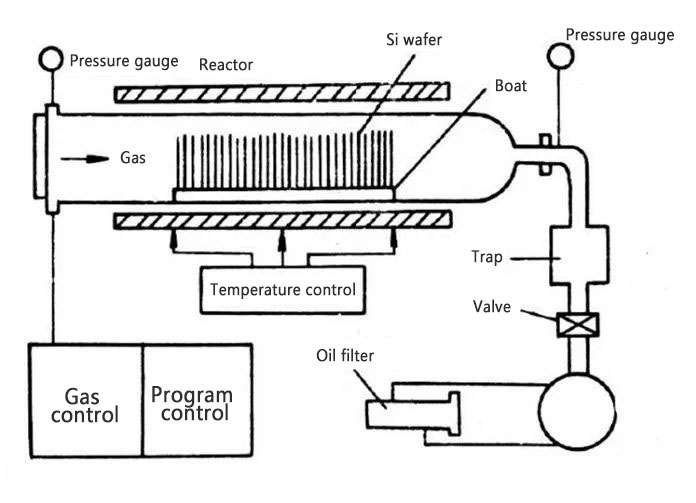

Osadzanie chemiczne z fazy gazowej (CVD) odnosi się do procesu osadzania stałej warstwy na powierzchni płytki krzemowej poprzez reakcję chemiczną mieszaniny gazów. W zależności od warunków reakcji (ciśnienie, prekursor) dzieli się na ciśnienie atmosferyczneCVD(APCVD), niskie ciśnienieCVD(LPCVD), CVD wspomagane plazmą (PECVD), CVD plazmą o dużej gęstości (HDPCVD) i osadzanie warstw atomowych (ALD).

LPCVD: LPCVD ma lepszą zdolność pokrycia kroku, dobrą kontrolę składu i struktury, wysoką szybkość osadzania i wydajność oraz znacznie zmniejsza źródło zanieczyszczenia cząsteczkami. Poleganie na sprzęcie grzewczym jako źródle ciepła w celu utrzymania reakcji, kontrola temperatury i ciśnienia gazu są bardzo ważne. Szeroko stosowane w produkcji warstw polimerowych ogniw TopCon.

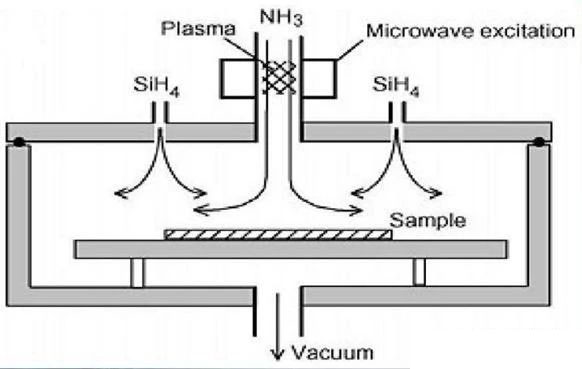

PECVD: PECVD opiera się na plazmie generowanej przez indukcję częstotliwości radiowej, aby osiągnąć niską temperaturę (mniej niż 450 stopni) procesu osadzania cienkich warstw. Osadzanie w niskiej temperaturze jest jego główną zaletą, oszczędzając w ten sposób energię, obniżając koszty, zwiększając zdolność produkcyjną i zmniejszając rozpad nośników mniejszościowych w krzemowych płytkach w wysokiej temperaturze. Może być stosowany w procesach różnych ogniw, takich jak PERC, TOPCON i HJT.

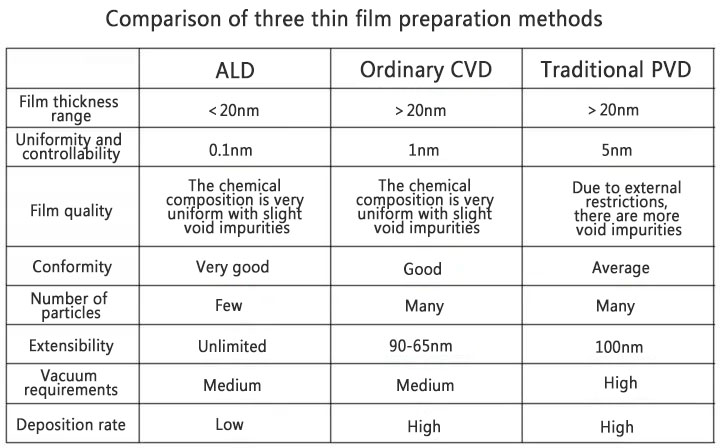

ALD: Dobra jednorodność filmu, gęsty i bez dziur, dobre właściwości pokrycia stopni, może być przeprowadzany w niskiej temperaturze (temperatura pokojowa -400℃), może łatwo i dokładnie kontrolować grubość filmu, jest szeroko stosowany do podłoży o różnych kształtach i nie wymaga kontrolowania jednorodności przepływu reagentów. Ale wadą jest to, że prędkość formowania filmu jest niska. Takie jak warstwa emitująca światło z siarczku cynku (ZnS) stosowana do produkcji nanostrukturyzowanych izolatorów (Al2O3/TiO2) i cienkowarstwowych wyświetlaczy elektroluminescencyjnych (TFEL).

Osadzanie warstw atomowych (ALD) to proces powlekania próżniowego, który tworzy cienką warstwę na powierzchni podłoża warstwa po warstwie w postaci pojedynczej warstwy atomowej. Już w 1974 roku fiński fizyk materiałowy Tuomo Suntola opracował tę technologię i zdobył nagrodę Millennium Technology Award o wartości 1 miliona euro. Technologia ALD była pierwotnie stosowana w płaskich wyświetlaczach elektroluminescencyjnych, ale nie była szeroko stosowana. Dopiero na początku XXI wieku technologia ALD zaczęła być przyjmowana przez przemysł półprzewodnikowy. Poprzez produkcję ultracienkich materiałów o wysokiej dielektryczności w celu zastąpienia tradycyjnego tlenku krzemu, udało się rozwiązać problem prądu upływu spowodowany zmniejszeniem szerokości linii tranzystorów polowych, co skłoniło prawo Moore'a do dalszego rozwoju w kierunku mniejszych szerokości linii. Dr Tuomo Suntola powiedział kiedyś, że ALD może znacznie zwiększyć gęstość integracji komponentów.

Dane publiczne pokazują, że technologia ALD została wynaleziona przez dr Tuomo Suntolę z PICOSUN w Finlandii w 1974 r. i została uprzemysłowiona za granicą, jak np. wysoko dielektryczna powłoka w chipie 45/32 nanometrów opracowanym przez firmę Intel. W Chinach mój kraj wprowadził technologię ALD ponad 30 lat później niż kraje zagraniczne. W październiku 2010 r. PICOSUN w Finlandii i Fudan University zorganizowały pierwsze krajowe spotkanie wymiany akademickiej ALD, wprowadzając technologię ALD do Chin po raz pierwszy.

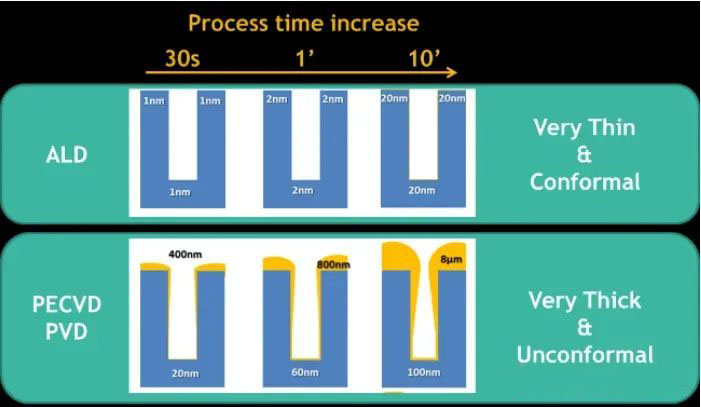

W porównaniu z tradycyjnym chemicznym osadzaniem z fazy gazowej (CVD) i fizycznego osadzania z fazy gazowej (PVD), zalety ALD to doskonała trójwymiarowa zgodność, jednorodność dużych powierzchni filmu i precyzyjna kontrola grubości, co jest przydatne do wytwarzania ultracienkich filmów na powierzchniach o złożonych kształtach i strukturach o dużym współczynniku kształtu.

—Źródło danych: Platforma przetwarzania mikro-nano Uniwersytetu Tsinghua—

W erze po Moore'ie złożoność i wolumen procesów produkcji płytek znacznie się poprawiły. Biorąc za przykład układy logiczne, wraz ze wzrostem liczby linii produkcyjnych z procesami poniżej 45 nm, zwłaszcza linii produkcyjnych z procesami 28 nm i poniżej, wymagania dotyczące grubości powłoki i precyzyjnej kontroli są wyższe. Po wprowadzeniu technologii wielokrotnego naświetlania liczba etapów procesu ALD i wymaganego sprzętu znacznie wzrosła; w dziedzinie układów pamięci główny proces produkcyjny ewoluował ze struktury 2D NAND do struktury 3D NAND, liczba warstw wewnętrznych nadal rosła, a komponenty stopniowo prezentowały struktury o wysokiej gęstości i wysokim współczynniku kształtu, a ważna rola ALD zaczęła się pojawiać. Z perspektywy przyszłego rozwoju półprzewodników technologia ALD będzie odgrywać coraz ważniejszą rolę w erze po Moore'ie.

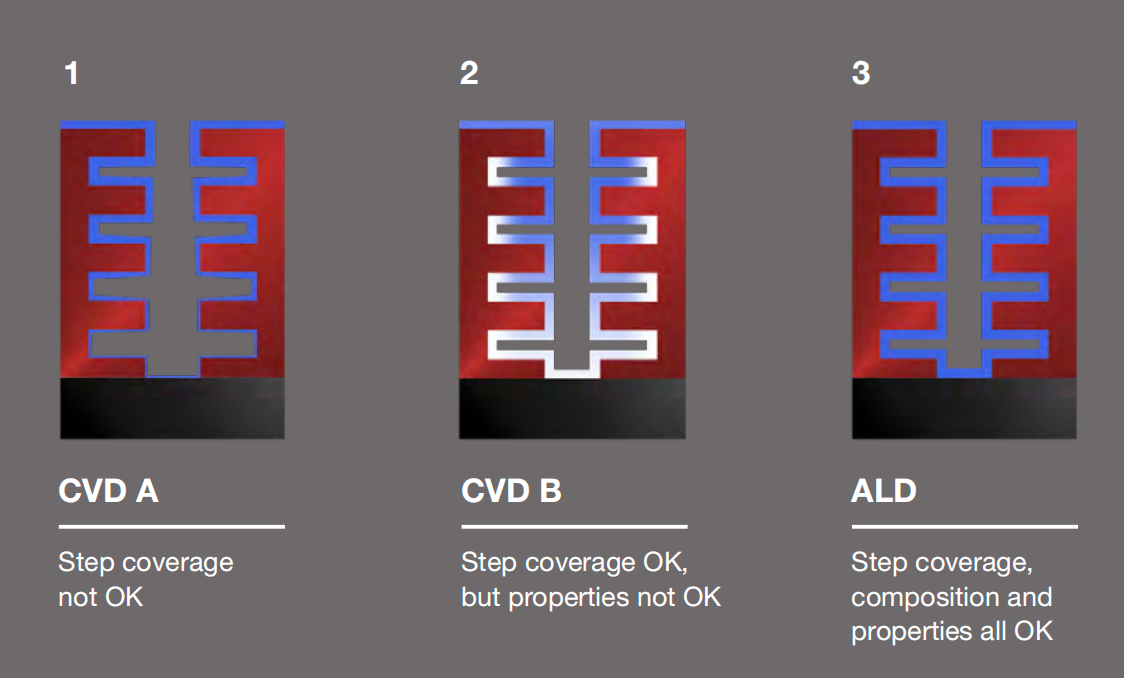

Na przykład ALD jest jedyną technologią osadzania, która może spełnić wymagania dotyczące pokrycia i wydajności filmu złożonych struktur 3D (takich jak 3D-NAND). Można to wyraźnie zobaczyć na poniższym rysunku. Film osadzony w CVD A (niebieski) nie pokrywa całkowicie dolnej części struktury; nawet jeśli w celu uzyskania pokrycia zostaną wprowadzone pewne zmiany w procesie CVD (CVD B), wydajność filmu i skład chemiczny dolnej części są bardzo słabe (biały obszar na rysunku); z kolei zastosowanie technologii ALD zapewnia całkowite pokrycie filmu, a wysokiej jakości i jednolite właściwości filmu są osiągane we wszystkich obszarach struktury.

—-Obrazek Zalety technologii ALD w porównaniu z CVD (Źródło: ASM)—-

Chociaż CVD nadal zajmuje największy udział w rynku w krótkim okresie, ALD stało się jedną z najszybciej rozwijających się części rynku urządzeń do produkcji płytek. Na tym rynku ALD o dużym potencjale wzrostu i kluczowej roli w produkcji chipów, ASM jest wiodącą firmą w dziedzinie urządzeń ALD.

Czas publikacji: 12-06-2024