رسوب لایه نازک به معنای پوشاندن یک لایه فیلم روی ماده اصلی زیرلایه نیمهرسانا است. این فیلم میتواند از مواد مختلفی مانند دیاکسید سیلیکون عایق، پلیسیلیکون نیمهرسانا، مس فلزی و غیره ساخته شود. تجهیزات مورد استفاده برای پوششدهی، تجهیزات رسوب لایه نازک نامیده میشوند.

از منظر فرآیند تولید تراشه نیمههادی، در فرآیند جلویی قرار دارد.

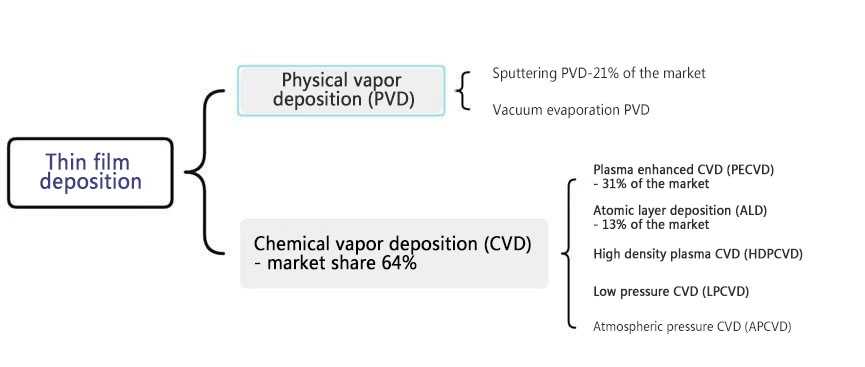

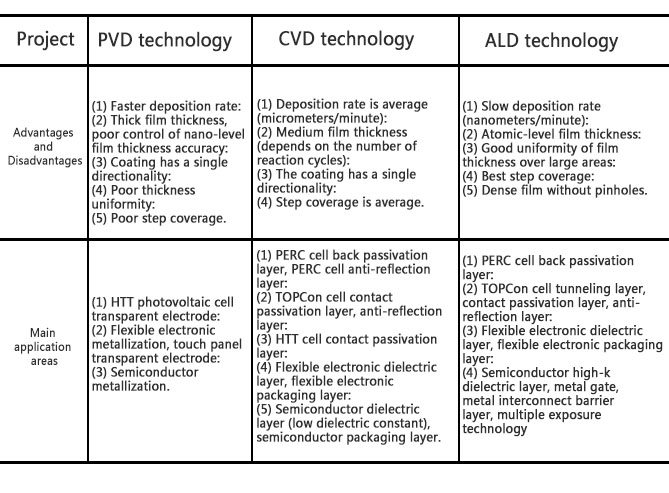

فرآیند تهیه لایه نازک را میتوان بر اساس روش تشکیل لایه به دو دسته تقسیم کرد: رسوب فیزیکی بخار (PVD) و رسوب شیمیایی بخار(بیماریهای قلبی عروقی)که در میان آنها تجهیزات فرآیند CVD سهم بالاتری را به خود اختصاص میدهند.

رسوب بخار فیزیکی (PVD) به تبخیر سطح منبع ماده و رسوب روی سطح زیرلایه از طریق گاز/پلاسمای کمفشار، شامل تبخیر، کندوپاش، پرتو یونی و غیره اشاره دارد.

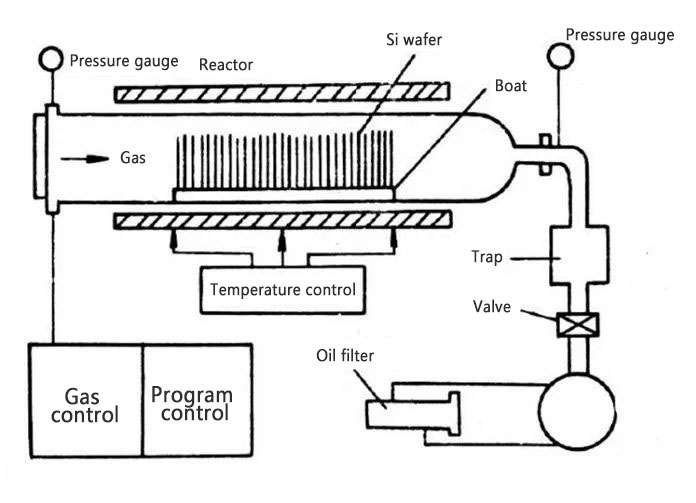

رسوب بخار شیمیایی (بیماریهای قلبی عروقی (CVD)) به فرآیند رسوب یک فیلم جامد روی سطح ویفر سیلیکونی از طریق واکنش شیمیایی مخلوط گاز اشاره دارد. با توجه به شرایط واکنش (فشار، پیش ماده)، به فشار اتمسفر تقسیم میشود.بیماریهای قلبی عروقی (CVD)(APCVD)، فشار پایینبیماریهای قلبی عروقی (CVD)(LPCVD)، رسوبگذاری شیمیایی بخار با پلاسما (PECVD)، رسوبگذاری شیمیایی بخار با پلاسمای با چگالی بالا (HDPCVD) و رسوبگذاری لایه اتمی (ALD).

LPCVD: LPCVD توانایی پوشش پلهای بهتری دارد، ترکیب و کنترل ساختار خوبی دارد، نرخ رسوب و خروجی بالایی دارد و منبع آلودگی ذرات را تا حد زیادی کاهش میدهد. تکیه بر تجهیزات گرمایشی به عنوان منبع گرما برای حفظ واکنش، کنترل دما و فشار گاز بسیار مهم است. به طور گسترده در تولید لایه پلیاتیلن سلولهای TopCon استفاده میشود.

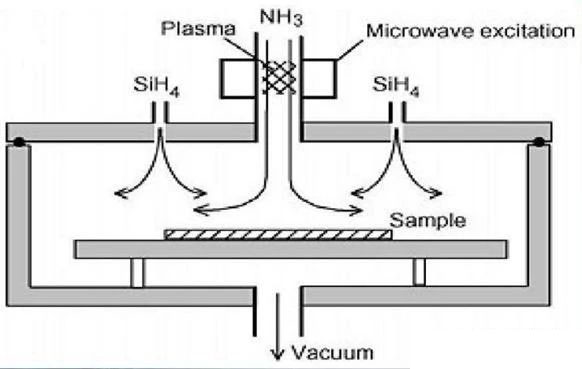

PECVD: PECVD برای دستیابی به دمای پایین (کمتر از ۴۵۰ درجه) در فرآیند رسوب لایه نازک، به پلاسمای تولید شده توسط القای فرکانس رادیویی متکی است. رسوب در دمای پایین مزیت اصلی آن است که در نتیجه باعث صرفهجویی در انرژی، کاهش هزینهها، افزایش ظرفیت تولید و کاهش طول عمر حاملهای اقلیت در ویفرهای سیلیکونی ناشی از دمای بالا میشود. این روش را میتوان در فرآیندهای سلولهای مختلف مانند PERC، TOPCON و HJT اعمال کرد.

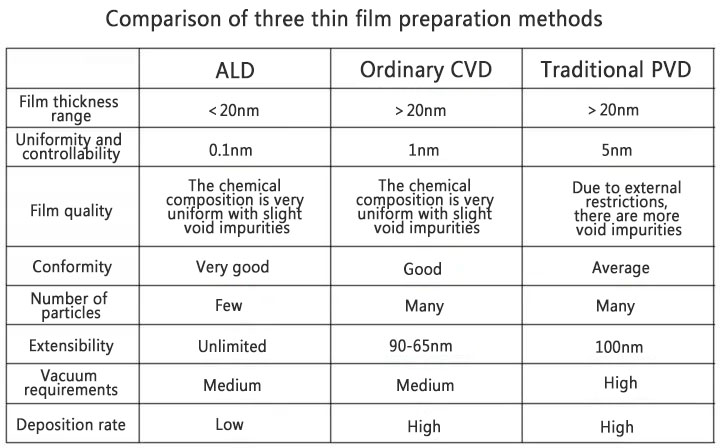

لایه نشانی اتمی (ALD): یکنواختی خوب لایه، تراکم بالا و بدون سوراخ، ویژگیهای پوشش پلهای خوب، قابلیت انجام در دمای پایین (دمای اتاق -400 درجه سانتیگراد)، کنترل ساده و دقیق ضخامت لایه، کاربرد گسترده برای زیرلایههایی با اشکال مختلف و عدم نیاز به کنترل یکنواختی جریان واکنشدهنده. اما عیب آن این است که سرعت تشکیل لایه کند است. مانند لایه ساطع کننده نور سولفید روی (ZnS) که برای تولید عایقهای نانوساختار (Al2O3/TiO2) و نمایشگرهای الکترولومینسانس لایه نازک (TFEL) استفاده میشود.

رسوب لایه اتمی (ALD) یک فرآیند پوششدهی در خلاء است که یک لایه نازک را به صورت یک لایه اتمی واحد، روی سطح یک زیرلایه تشکیل میدهد. در اوایل سال ۱۹۷۴، فیزیکدان مواد فنلاندی، تومو سونتولا، این فناوری را توسعه داد و جایزه فناوری هزاره ۱ میلیون یورویی را از آن خود کرد. فناوری ALD در ابتدا برای نمایشگرهای الکترولومینسانس صفحه تخت استفاده میشد، اما به طور گسترده مورد استفاده قرار نگرفت. تا آغاز قرن بیست و یکم، فناوری ALD توسط صنعت نیمههادیها مورد استفاده قرار نگرفت. با تولید مواد فوق نازک با دیالکتریک بالا برای جایگزینی اکسید سیلیکون سنتی، این فناوری با موفقیت مشکل جریان نشتی ناشی از کاهش عرض خط ترانزیستورهای اثر میدانی را حل کرد و باعث شد قانون مور بیشتر به سمت عرض خطهای کوچکتر توسعه یابد. دکتر تومو سونتولا زمانی گفته بود که ALD میتواند چگالی ادغام اجزا را به طور قابل توجهی افزایش دهد.

دادههای عمومی نشان میدهد که فناوری ALD توسط دکتر تومو سونتولا از PICOSUN در فنلاند در سال ۱۹۷۴ اختراع شد و در خارج از کشور صنعتی شده است، مانند فیلم دیالکتریک بالا در تراشه ۴۵/۳۲ نانومتری که توسط اینتل توسعه داده شده است. در چین، کشور من فناوری ALD را بیش از ۳۰ سال دیرتر از کشورهای خارجی معرفی کرد. در اکتبر ۲۰۱۰، PICOSUN در فنلاند و دانشگاه فودان اولین نشست تبادل دانشگاهی ALD داخلی را برگزار کردند و برای اولین بار فناوری ALD را به چین معرفی کردند.

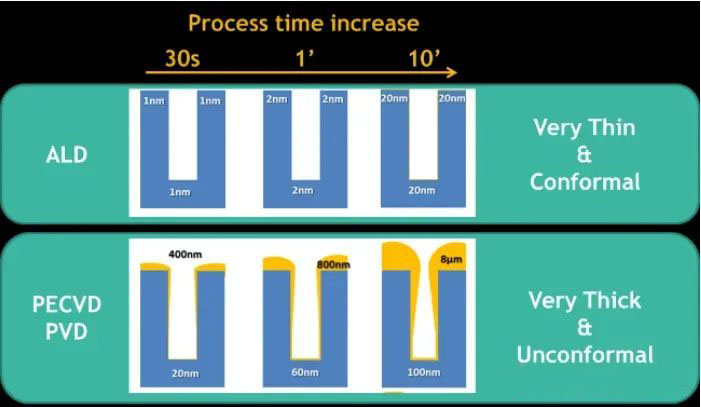

در مقایسه با رسوب بخار شیمیایی سنتی (بیماریهای قلبی عروقی (CVD)) و رسوب فیزیکی بخار (PVD)، از مزایای ALD میتوان به انطباق سهبعدی عالی، یکنواختی فیلم در سطح وسیع و کنترل دقیق ضخامت اشاره کرد که برای رشد فیلمهای فوق نازک روی اشکال سطحی پیچیده و ساختارهای با نسبت ابعاد بالا مناسب هستند.

—منبع دادهها: پلتفرم پردازش میکرو-نانو دانشگاه چینهوا—

در دوران پس از مور، پیچیدگی و حجم فرآیند تولید ویفر به میزان قابل توجهی بهبود یافته است. به عنوان مثال، با افزایش تعداد خطوط تولید با فرآیندهای زیر ۴۵ نانومتر، به ویژه خطوط تولید با فرآیندهای ۲۸ نانومتر و کمتر، الزامات مربوط به ضخامت پوشش و کنترل دقت بیشتر شده است. پس از معرفی فناوری نوردهی چندگانه، تعداد مراحل و تجهیزات فرآیند ALD مورد نیاز به طور قابل توجهی افزایش یافته است. در زمینه تراشههای حافظه، فرآیند تولید جریان اصلی از ساختار NAND دوبعدی به ساختار NAND سه بعدی تکامل یافته است، تعداد لایههای داخلی همچنان در حال افزایش است و قطعات به تدریج ساختارهایی با چگالی بالا و نسبت ابعاد بالا ارائه میدهند و نقش مهم ALD شروع به ظهور کرده است. از منظر توسعه آینده نیمههادیها، فناوری ALD نقش فزایندهای در دوران پس از مور ایفا خواهد کرد.

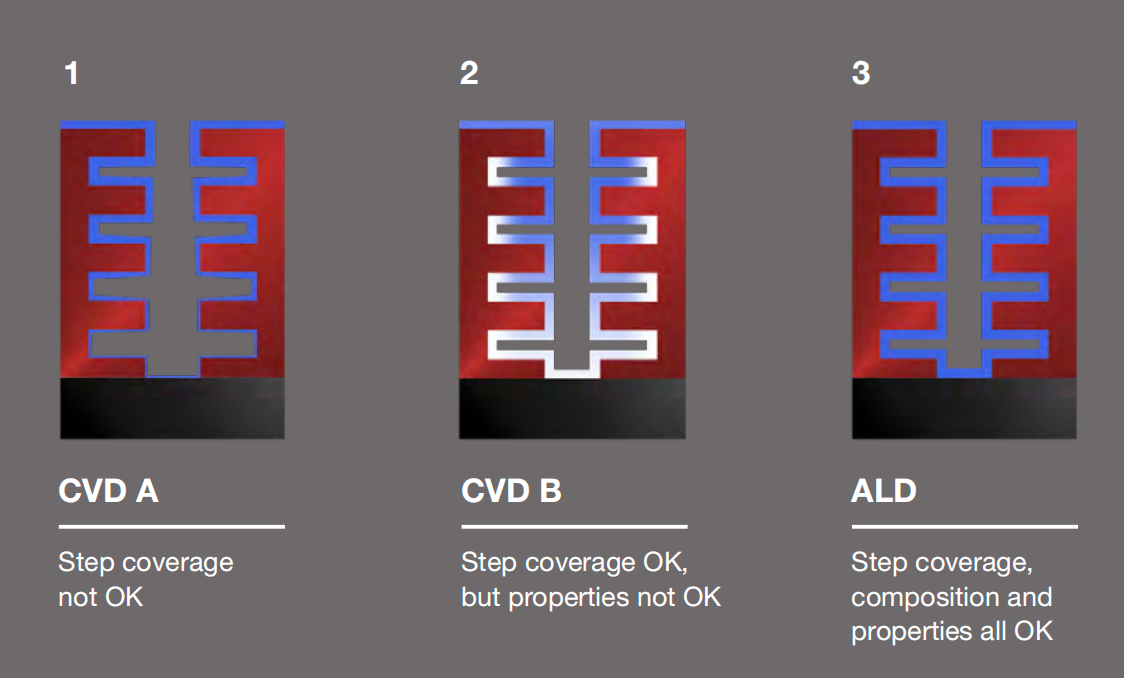

برای مثال، ALD تنها فناوری رسوبگذاری است که میتواند الزامات پوشش و عملکرد فیلم ساختارهای پیچیده سهبعدی انباشتهشده (مانند 3D-NAND) را برآورده کند. این موضوع را میتوان به وضوح در شکل زیر مشاهده کرد. فیلم رسوبشده در CVD A (آبی) به طور کامل قسمت پایینی ساختار را پوشش نمیدهد؛ حتی اگر برخی تنظیمات فرآیندی برای CVD (CVD B) برای دستیابی به پوشش انجام شود، عملکرد فیلم و ترکیب شیمیایی ناحیه پایینی بسیار ضعیف است (ناحیه سفید در شکل)؛ در مقابل، استفاده از فناوری ALD پوشش کامل فیلم را نشان میدهد و خواص فیلم با کیفیت بالا و یکنواخت در تمام نواحی ساختار حاصل میشود.

—-تصویر مزایای فناوری ALD در مقایسه با CVD (منبع: ASM)—-

اگرچه CVD هنوز هم در کوتاهمدت بیشترین سهم بازار را در اختیار دارد، اما ALD به یکی از سریعترین بخشهای در حال رشد بازار تجهیزات ساخت ویفر تبدیل شده است. در این بازار ALD با پتانسیل رشد بالا و نقش کلیدی در تولید تراشه، ASM یک شرکت پیشرو در زمینه تجهیزات ALD است.

زمان ارسال: ۱۲ ژوئن ۲۰۲۴