Plonasluoksnis nusodinimas – tai plėvelės sluoksnio padengimas ant pagrindinės puslaidininkio pagrindo medžiagos. Ši plėvelė gali būti pagaminta iš įvairių medžiagų, tokių kaip izoliacinis silicio dioksido junginys, puslaidininkinis polikristalinis silicis, metalinis varis ir kt. Dengimui naudojama įranga vadinama plonasluoksnio nusodinimo įranga.

Puslaidininkių lustų gamybos proceso požiūriu, jis yra priekiniame procese.

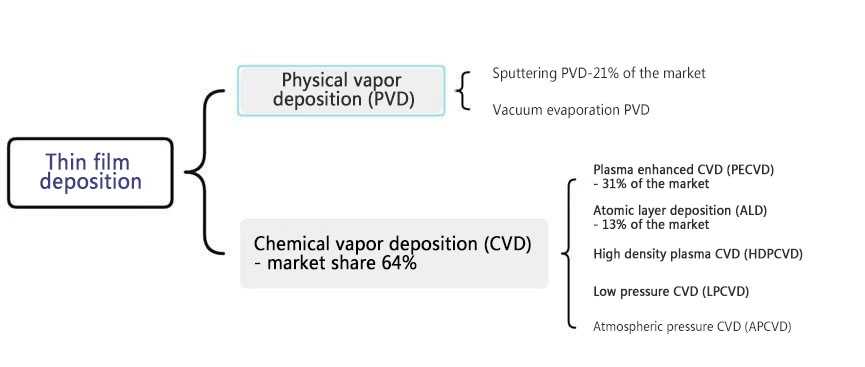

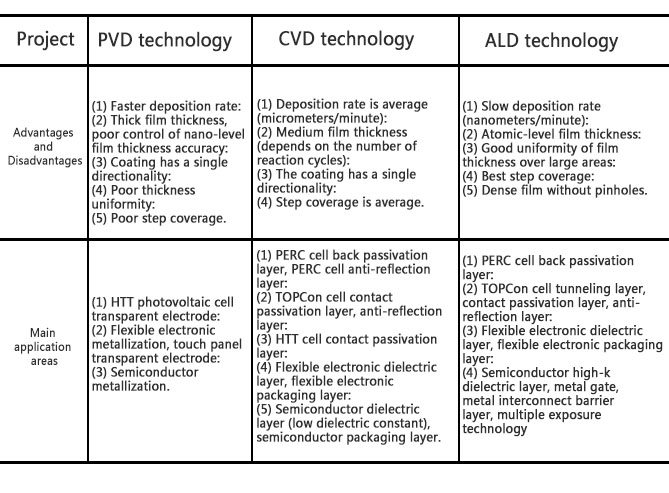

Plonų plėvelių gamybos procesą galima suskirstyti į dvi kategorijas pagal plėvelės formavimo būdą: fizikinį garų nusodinimą (PVD) ir cheminį garų nusodinimą.(ŠKL), tarp kurių didesnę dalį sudaro CVD proceso įranga.

Fizikinis garų nusodinimas (PVD) – tai medžiagos šaltinio paviršiaus garinimas ir nusodinimas ant pagrindo paviršiaus naudojant žemo slėgio dujas / plazmą, įskaitant garinimą, dulkinimą, jonų pluoštą ir kt.;

Cheminis garų nusodinimas (ŠSD) reiškia kietos plėvelės nusodinimo ant silicio plokštelės paviršiaus procesą, vykstant cheminei dujų mišinio reakcijai. Pagal reakcijos sąlygas (slėgį, pirmtaką) jis skirstomas į atmosferos slėgįŠSD(APCVD), žemas slėgisŠSD(LPCVD), plazma sustiprinta CVD (PECVD), didelio tankio plazmos CVD (HDPCVD) ir atominio sluoksnio nusodinimas (ALD).

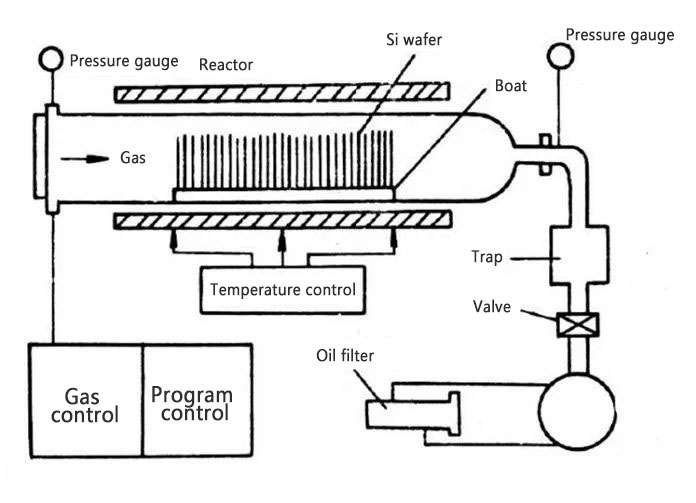

LPCVD: LPCVD pasižymi geresniu pakopų padengimo gebėjimu, gera sudėties ir struktūros kontrole, dideliu nusodinimo greičiu ir našumu, taip pat labai sumažina dalelių taršos šaltinį. Šildymo įranga naudojama kaip šilumos šaltinis reakcijai palaikyti, todėl labai svarbu kontroliuoti temperatūrą ir dujų slėgį. Plačiai naudojamas TopCon elementų polisluoksnių gamyboje.

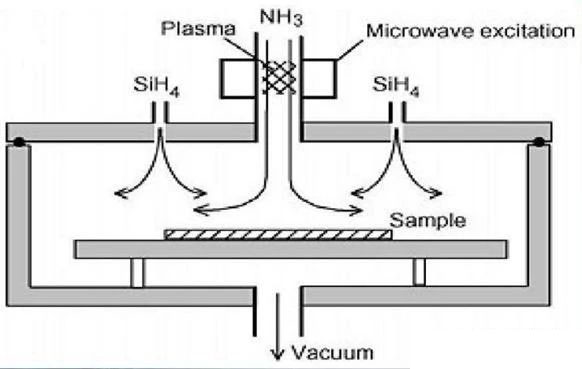

PECVD: PECVD technologija pagrįsta radijo dažnių indukcijos būdu generuojama plazma, kad būtų pasiekta žema (mažesnė nei 450 laipsnių) plonasluoksnio nusodinimo proceso temperatūra. Žemos temperatūros nusodinimas yra pagrindinis šio metodo privalumas, nes jis taupo energiją, mažina sąnaudas, didina gamybos pajėgumus ir sumažina mažumos krūvininkų gyvavimo trukmės mažėjimą silicio plokštelėse dėl aukštos temperatūros. Jis gali būti taikomas įvairių elementų, tokių kaip PERC, TOPCON ir HJT, procesuose.

ALD: Geras plėvelės vienodumas, tanki ir be skylių, geros pakopų padengimo charakteristikos, gali būti atliekamas žemoje temperatūroje (kambario temperatūra –400 ℃), galima paprastai ir tiksliai kontroliuoti plėvelės storį, plačiai taikomas įvairių formų pagrindams ir nereikia kontroliuoti reagento srauto vienodumo. Tačiau trūkumas yra tas, kad plėvelės formavimo greitis yra lėtas. Pavyzdžiui, cinko sulfido (ZnS) šviesą skleidžiantis sluoksnis, naudojamas nanostruktūriniams izoliatoriams (Al2O3/TiO2) ir plonasluoksniams elektroliuminescenciniams ekranams (TFEL) gaminti.

Atominio sluoksnio nusodinimas (ALD) – tai vakuuminis dengimo procesas, kurio metu ant substrato paviršiaus sluoksnis po sluoksnio suformuojama plona plėvelė, sudaranti vientisą atominį sluoksnį. Jau 1974 m. suomių medžiagų fizikas Tuomo Suntola sukūrė šią technologiją ir laimėjo 1 milijono eurų vertės Tūkstantmečio technologijų apdovanojimą. ALD technologija iš pradžių buvo naudojama plokščiuosiuose elektroliuminescenciniuose ekranuose, tačiau nebuvo plačiai naudojama. Tik XXI amžiaus pradžioje ALD technologiją pradėjo taikyti puslaidininkių pramonė. Gaminant itin plonas, didelio dielektriškumo medžiagas, skirtas pakeisti tradicinį silicio oksidą, sėkmingai išspręsta nuotėkio srovės problema, kurią sukėlė lauko efekto tranzistorių linijų pločio sumažėjimas, o tai paskatino Moore'o dėsnį toliau plėtoti mažesnių linijų pločio link. Dr. Tuomo Suntola kartą teigė, kad ALD gali žymiai padidinti komponentų integravimo tankį.

Vieši duomenys rodo, kad ALD technologiją 1974 m. Suomijoje išrado dr. Tuomo Suntola iš PICOSUN, o užsienyje ji buvo industrializuota, pavyzdžiui, „Intel“ sukurtame 45/32 nanometrų luste naudojama didelio dielektrinio sluoksnio technologija. Kinijoje ALD technologija buvo pristatyta daugiau nei 30 metų vėliau nei užsienio šalyse. 2010 m. spalį PICOSUN Suomijoje ir Fudano universitete įvyko pirmasis vietinis ALD akademinių mainų susitikimas, kuriame ALD technologija pirmą kartą buvo pristatyta Kinijai.

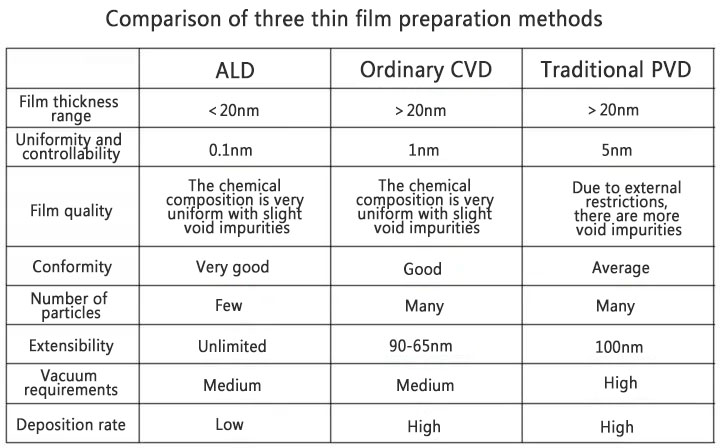

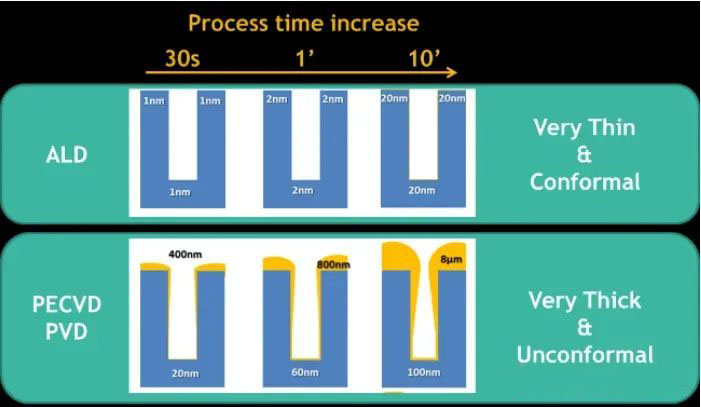

Palyginti su tradiciniu cheminiu garų nusodinimu (ŠSD) ir fizikinio garų nusodinimo (PVD), ALD privalumai yra puikus trimatis konformiškumas, didelio ploto plėvelės vienodumas ir tikslus storio valdymas, kurie tinka itin plonų plėvelių auginimui ant sudėtingų paviršiaus formų ir didelio kraštinių santykio struktūrų.

—Duomenų šaltinis: Tsinghua universiteto mikro-nano apdorojimo platforma—

Po Moore eros plokštelių gamybos sudėtingumas ir procesų apimtis labai pagerėjo. Pavyzdžiui, loginių lustų atveju, padidėjus gamybos linijų, kurių procesai yra mažesni nei 45 nm, skaičiui, ypač tų, kurių procesai yra 28 nm ir mažesni, dangos storio ir tikslumo kontrolės reikalavimai tapo didesni. Įdiegus daugkartinio poveikio technologiją, ALD proceso etapų ir reikalingos įrangos skaičius labai išaugo; atminties lustų srityje pagrindinis gamybos procesas išsivystė iš 2D NAND į 3D NAND struktūrą, vidinių sluoksnių skaičius toliau didėjo, o komponentai palaipsniui įgavo didelio tankio, didelio kraštinių santykio struktūras, ir pradėjo ryškėti svarbus ALD vaidmuo. Žvelgiant iš būsimos puslaidininkių plėtros perspektyvos, ALD technologija vaidins vis svarbesnį vaidmenį po Moore eros.

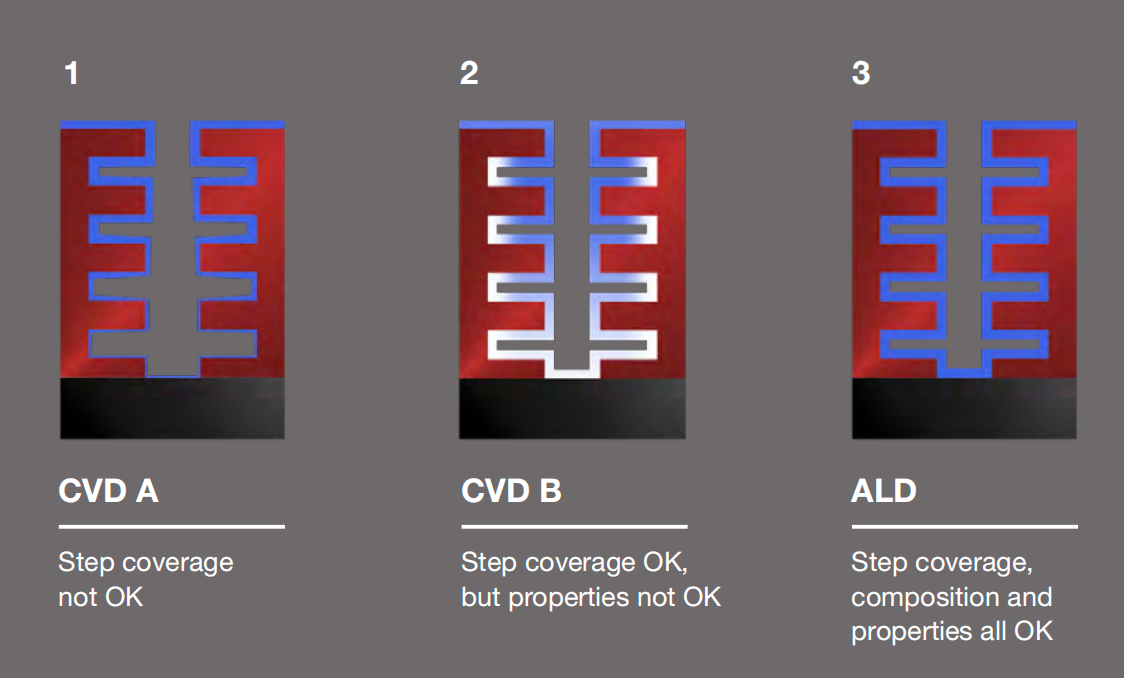

Pavyzdžiui, ALD yra vienintelė nusodinimo technologija, galinti atitikti sudėtingų 3D sluoksniuotų struktūrų (pvz., 3D-NAND) padengimo ir plėvelės našumo reikalavimus. Tai galima aiškiai matyti paveikslėlyje apačioje. CVD A (mėlyna) technologija nusodinta plėvelė nevisiškai padengia apatinę struktūros dalį; net jei CVD (CVD B) technologijai atliekami tam tikri proceso pakeitimai, siekiant padengimo, apatinės srities plėvelės našumas ir cheminė sudėtis yra labai prasta (balta sritis paveikslėlyje); priešingai, naudojant ALD technologiją, plėvelė padengiama visiškai, o visose struktūros srityse pasiekiamos aukštos kokybės ir vienodos plėvelės savybės.

—-Paveikslėlis ALD technologijos pranašumai, palyginti su CVD (Šaltinis: ASM)—-

Nors CVD vis dar užima didžiausią rinkos dalį trumpuoju laikotarpiu, ALD tapo viena sparčiausiai augančių plokštelių gamybos įrangos rinkos dalių. Šioje didelį augimo potencialą turinčioje ir pagrindinį vaidmenį lustų gamyboje turinčioje ALD rinkoje ASM yra pirmaujanti įmonė ALD įrangos srityje.

Įrašo laikas: 2024 m. birželio 12 d.