I. Utforskning av processparametrar

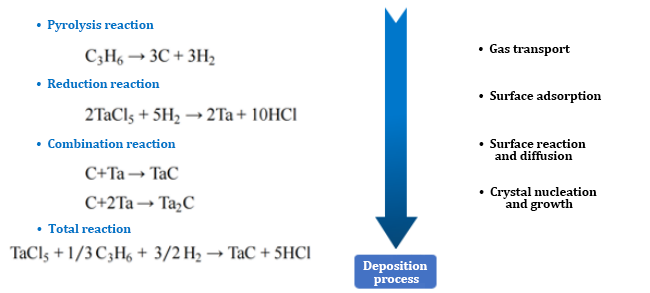

1. TaCl5-C3H6-H2-Ar-systemet

2. Avsättningstemperatur:

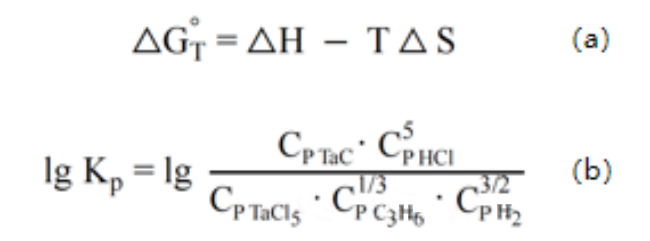

Enligt den termodynamiska formeln beräknas det att när temperaturen är högre än 1273 K är reaktionens fria Gibbs-energi mycket låg och reaktionen är relativt fullständig. Reaktionskonstanten KP är mycket stor vid 1273 K och ökar snabbt med temperaturen, och tillväxthastigheten saktar gradvis ner vid 1773 K.

Inverkan på beläggningens ytmorfologi: När temperaturen inte är lämplig (för hög eller för låg) uppvisar ytan en morfologi av fritt kol eller lösa porer.

(1) Vid höga temperaturer är rörelsehastigheten för de aktiva reaktantatomerna eller -grupperna för snabb, vilket leder till ojämn fördelning under ackumuleringen av material, och de rika och fattiga områdena kan inte smidigt övergå, vilket resulterar i porer.

(2) Det finns en skillnad mellan pyrolysreaktionshastigheten för alkaner och reduktionsreaktionshastigheten för tantalpentaklorid. Pyrolyskarbonet är för stort och kan inte kombineras med tantal i tid, vilket resulterar i att ytan omsluts av kol.

När temperaturen är lämplig, ytan påTaC-beläggningär tät.

TaCpartiklarna smälter och aggregerar med varandra, kristallformen är fullständig och korngränsen övergår smidigt.

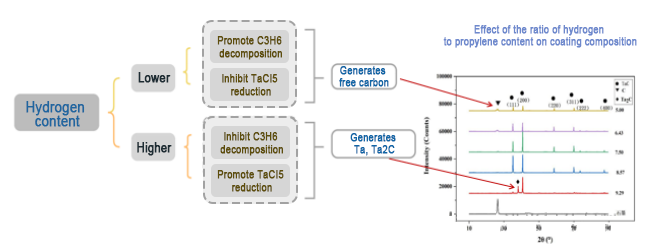

3. Väteförhållande:

Dessutom finns det många faktorer som påverkar beläggningens kvalitet:

-Substratets ytkvalitet

-Depositionsgasfält

-Graden av enhetlighet i reaktantgasblandningen

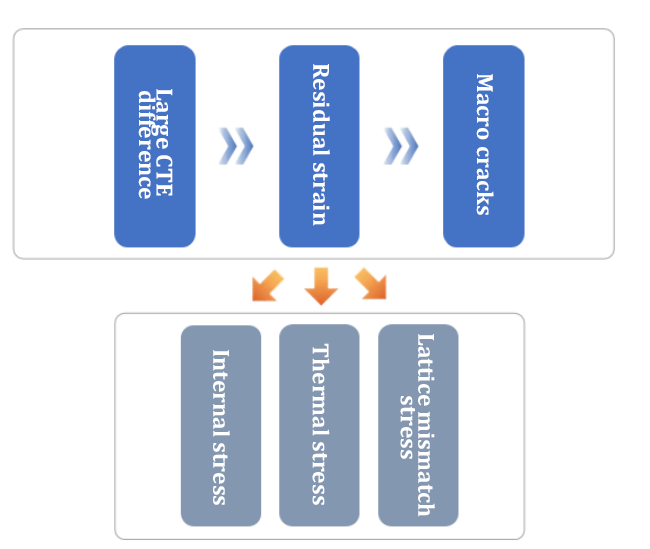

II. Typiska defekter hostantalkarbidbeläggning

1. Sprickbildning och flagning av beläggningen

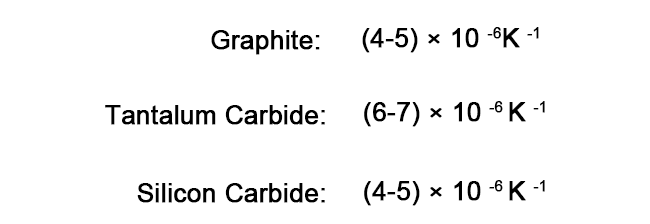

Linjär värmeutvidgningskoefficient linjär CTE:

2. Defektanalys:

(1) Orsak:

(2) Karakteriseringsmetod

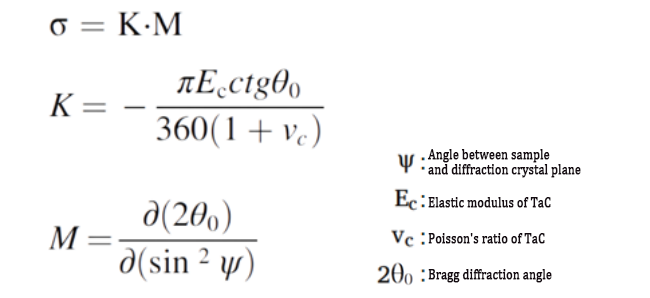

① Använd röntgendiffraktionsteknik för att mäta den kvarvarande töjningen.

② Använd Hu Kes lag för att approximera restspänningen.

(3) Relaterade formler

3. Förbättra den mekaniska kompatibiliteten mellan beläggningen och substratet

(1) Ytbeläggning för tillväxt på plats

Termisk reaktionsdeponering och diffusionsteknik TRD

Smält saltprocess

Förenkla produktionsprocessen

Sänk reaktionstemperaturen

Relativt lägre kostnad

Mer miljövänlig

Lämplig för storskalig industriell produktion

(2) Kompositövergångsbeläggning

Samdeponeringsprocess

CVDbehandla

Flerkomponentsbeläggning

Kombinera fördelarna med varje komponent

Justera beläggningens sammansättning och proportioner flexibelt

4. Termisk reaktionsdeponering och diffusionsteknik TRD

(1) Reaktionsmekanism

TRD-tekniken kallas även inbäddningsprocess, som använder borsyra-tantalpentoxid-natriumfluorid-boroxid-borkarbidsystem för att framställatantalkarbidbeläggning.

① Smält borsyra löser upp tantalpentoxid;

② Tantalpentoxid reduceras till aktiva tantalatomer och diffunderar på grafitytan;

③ Aktiva tantalatomer adsorberas på grafitytan och reagerar med kolatomer för att bildatantalkarbidbeläggning.

(2) Reaktionsnyckel

Typen av karbidbeläggning måste uppfylla kravet att den fria oxidationsbildningsenergin för elementet som bildar karbiden är högre än för boroxid.

Karbidens Gibbs-fria energi är tillräckligt låg (annars kan bor eller borid bildas).

Tantalpentoxid är en neutral oxid. I smält borax vid hög temperatur kan den reagera med den starka alkaliska oxiden natriumoxid för att bilda natriumtantalat, vilket sänker den initiala reaktionstemperaturen.

Publiceringstid: 21 november 2024