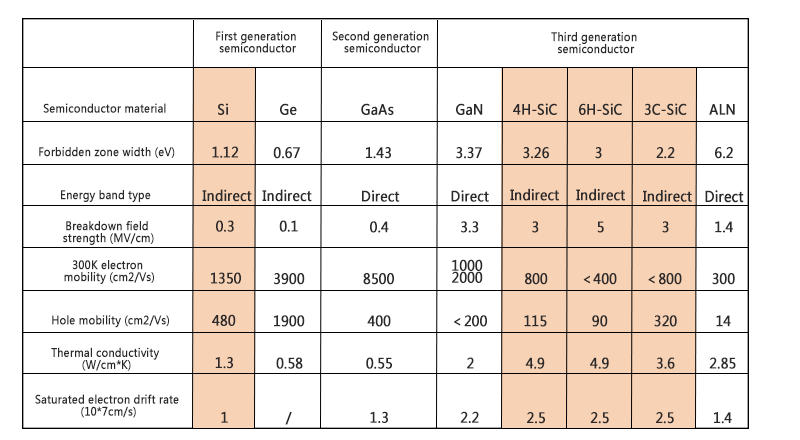

Die eerste generasie halfgeleiermateriale word verteenwoordig deur tradisionele silikon (Si) en germanium (Ge), wat die basis vorm vir die vervaardiging van geïntegreerde stroombane. Hulle word wyd gebruik in laespanning-, laefrekwensie- en laekragtransistors en -detektors. Meer as 90% van halfgeleierprodukte word van silikongebaseerde materiale gemaak;

Die tweede generasie halfgeleiermateriale word verteenwoordig deur galliumarsenied (GaAs), indiumfosfied (InP) en galliumfosfied (GaP). In vergelyking met silikon-gebaseerde toestelle, het hulle hoëfrekwensie- en hoëspoed-opto-elektroniese eienskappe en word wyd gebruik in die velde van opto-elektronika en mikro-elektronika.

Die derde generasie halfgeleiermateriale word verteenwoordig deur opkomende materiale soos silikonkarbied (SiC), galliumnitried (GaN), sinkoksied (ZnO), diamant (C) en aluminiumnitried (AlN).

Silikonkarbiedis 'n belangrike basiese materiaal vir die ontwikkeling van die derdegenerasie-halfgeleierbedryf. Silikonkarbied-kragtoestelle kan effektief voldoen aan die hoë doeltreffendheid, miniaturisering en liggewigvereistes van kragelektroniese stelsels met hul uitstekende hoëspanningsweerstand, hoë temperatuurweerstand, lae verlies en ander eienskappe.

As gevolg van sy superieure fisiese eienskappe: hoë bandgaping (wat ooreenstem met 'n hoë deurslag-elektriese veld en hoë kragdigtheid), hoë elektriese geleidingsvermoë en hoë termiese geleidingsvermoë, word verwag dat dit in die toekoms die mees gebruikte basiese materiaal vir die vervaardiging van halfgeleierskyfies sal word. Veral op die gebied van nuwe energievoertuie, fotovoltaïese kragopwekking, spoorvervoer, slimnetwerke en ander velde, het dit duidelike voordele.

Die SiC-produksieproses word in drie hoofstappe verdeel: SiC-enkelkristalgroei, epitaksiale laaggroei en toestelvervaardiging, wat ooreenstem met die vier hoofskakels van die industriële ketting:substraat, epitaksie, toestelle en modules.

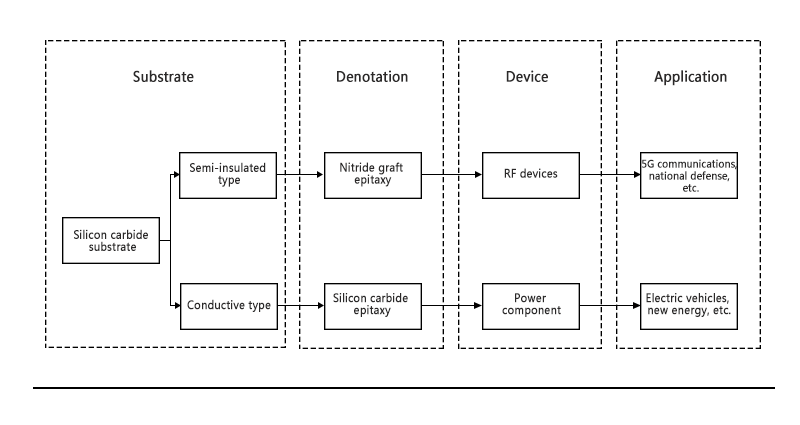

Die hoofstroommetode vir die vervaardiging van substrate gebruik eers die fisiese dampsublimasiemetode om die poeier in 'n hoëtemperatuurvakuumomgewing te sublimeer, en silikonkarbiedkristalle op die oppervlak van die saadkristal te laat groei deur die beheer van 'n temperatuurveld. Deur 'n silikonkarbiedwafel as substraat te gebruik, word chemiese dampafsetting gebruik om 'n laag enkelkristal op die wafel te deponeer om 'n epitaksiale wafel te vorm. Onder andere kan die groei van 'n silikonkarbied-epitaksiale laag op 'n geleidende silikonkarbied-substraat in kragtoestelle verwerk word, wat hoofsaaklik in elektriese voertuie, fotovoltaïese en ander velde gebruik word; die groei van 'n galliumnitried-epitaksiale laag op 'n semi-isolerendesilikonkarbied substraatkan verder omskep word in radiofrekwensietoestelle, wat in 5G-kommunikasie en ander velde gebruik word.

Vir nou het silikonkarbiedsubstrate die hoogste tegniese hindernisse in die silikonkarbiedbedryfsketting, en silikonkarbiedsubstrate is die moeilikste om te produseer.

Die produksiebottelnek van SiC is nog nie heeltemal opgelos nie, en die kwaliteit van die rou materiaal kristalpilare is onstabiel en daar is 'n opbrengsprobleem, wat lei tot die hoë koste van SiC-toestelle. Dit neem slegs gemiddeld 3 dae vir silikonmateriaal om in 'n kristalstaaf te groei, maar dit neem 'n week vir 'n silikonkarbied kristalstaaf. 'n Algemene silikon kristalstaaf kan 200 cm lank word, maar 'n silikonkarbied kristalstaaf kan slegs 2 cm lank word. Boonop is SiC self 'n harde en bros materiaal, en wafers wat daarvan gemaak word, is geneig tot randafskilfering wanneer tradisionele meganiese snywaferblokkies gebruik word, wat produkopbrengs en betroubaarheid beïnvloed. SiC-substrate verskil baie van tradisionele silikonblokke, en alles van toerusting, prosesse, verwerking tot sny moet ontwikkel word om silikonkarbied te hanteer.

Die silikonkarbiedbedryfsketting word hoofsaaklik in vier hoofskakels verdeel: substraat, epitaksie, toestelle en toepassings. Substraatmateriale is die fondament van die bedryfsketting, epitaksiale materiale is die sleutel tot toestelvervaardiging, toestelle is die kern van die bedryfsketting, en toepassings is die dryfkrag vir industriële ontwikkeling. Die stroomopbedryf gebruik grondstowwe om substraatmateriale te maak deur fisiese dampsublimasiemetodes en ander metodes, en gebruik dan chemiese dampafsettingsmetodes en ander metodes om epitaksiale materiale te kweek. Die middelstroombedryf gebruik stroomopmateriale om radiofrekwensietoestelle, kragtoestelle en ander toestelle te maak, wat uiteindelik in stroomaf 5G-kommunikasie, elektriese voertuie, spoorvervoer, ens. gebruik word. Onder hulle is substraat en epitaksie verantwoordelik vir 60% van die koste van die bedryfsketting en is die hoofwaarde van die bedryfsketting.

SiC-substraat: SiC-kristalle word gewoonlik vervaardig met behulp van die Lely-metode. Internasionale hoofstroomprodukte oorskakel van 4 duim na 6 duim, en 8-duim geleidende substraatprodukte is ontwikkel. Binnelandse substrate is hoofsaaklik 4 duim. Aangesien die bestaande 6-duim silikonwafelproduksielyne opgegradeer en omskep kan word om SiC-toestelle te produseer, sal die hoë markaandeel van 6-duim SiC-substrate vir 'n lang tyd gehandhaaf word.

Die proses van silikonkarbied-substraat is kompleks en moeilik om te produseer. Silikonkarbied-substraat is 'n saamgestelde halfgeleier-enkelkristalmateriaal wat uit twee elemente bestaan: koolstof en silikon. Tans gebruik die bedryf hoofsaaklik hoësuiwer koolstofpoeier en hoësuiwer silikonpoeier as grondstowwe om silikonkarbiedpoeier te sintetiseer. Onder 'n spesiale temperatuurveld word die volwasse fisiese dampoordragmetode (PVT-metode) gebruik om silikonkarbied van verskillende groottes in 'n kristalgroeioond te kweek. Die kristalstaaf word uiteindelik verwerk, gesny, gemaal, gepoleer, skoongemaak en ander veelvuldige prosesse ondergaan om 'n silikonkarbied-substraat te produseer.

Plasingstyd: 22 Mei 2024