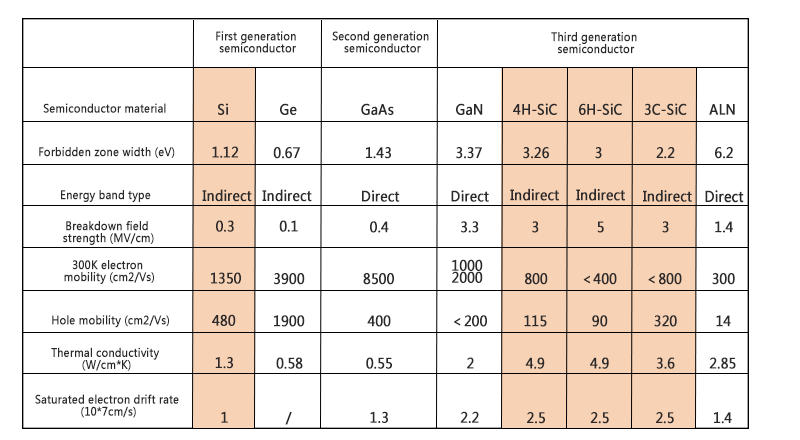

První generaci polovodičových materiálů představuje tradiční křemík (Si) a germanium (Ge), které jsou základem pro výrobu integrovaných obvodů. Jsou široce používány v nízkonapěťových, nízkofrekvenčních a nízkovýkonových tranzistorech a detektorech. Více než 90 % polovodičových výrobků je vyrobeno z materiálů na bázi křemíku;

Polovodičové materiály druhé generace jsou reprezentovány arsenidem galia (GaAs), fosfidem india (InP) a fosfidem galia (GaP). Ve srovnání se součástkami na bázi křemíku mají vysokofrekvenční a vysokorychlostní optoelektronické vlastnosti a jsou široce používány v oblasti optoelektroniky a mikroelektroniky.

Třetí generaci polovodičových materiálů představují nově vznikající materiály, jako je karbid křemíku (SiC), nitrid galia (GaN), oxid zinečnatý (ZnO), diamant (C) a nitrid hliníku (AlN).

Karbid křemíkuje důležitým základním materiálem pro rozvoj polovodičového průmyslu třetí generace. Výkonové součástky z karbidu křemíku mohou díky své vynikající odolnosti vůči vysokému napětí, odolnosti vůči vysokým teplotám, nízkým ztrátám a dalším vlastnostem efektivně splňovat požadavky na vysokou účinnost, miniaturizaci a nízkou hmotnost výkonových elektronických systémů.

Díky svým vynikajícím fyzikálním vlastnostem: vysoké šířce zakázaného pásu (odpovídající vysokému průraznému elektrickému poli a vysoké hustotě výkonu), vysoké elektrické vodivosti a vysoké tepelné vodivosti se očekává, že se v budoucnu stane nejrozšířenějším základním materiálem pro výrobu polovodičových čipů. Zejména v oblastech vozidel s novými zdroji energie, fotovoltaiky, železniční dopravy, inteligentních sítí a dalších oborů má zjevné výhody.

Výrobní proces SiC je rozdělen do tří hlavních kroků: růst monokrystalů SiC, růst epitaxní vrstvy a výroba součástek, které odpovídají čtyřem hlavním článkům průmyslového řetězce:substrát, epitaxe, zařízení a moduly.

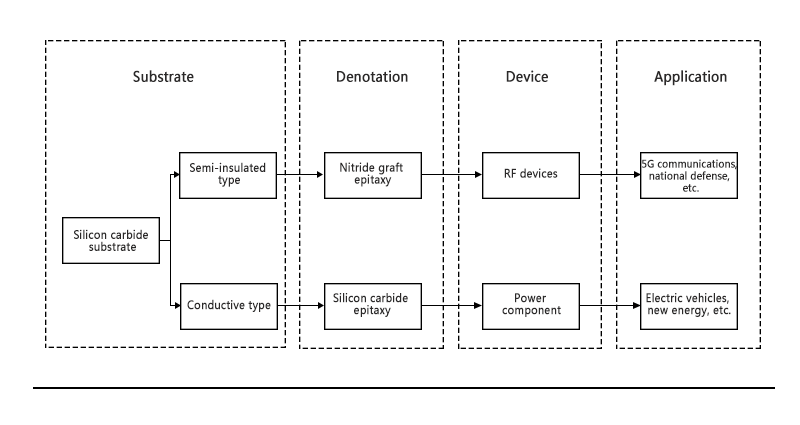

Hlavní metoda výroby substrátů nejprve využívá fyzikální sublimaci par, která sublimuje prášek ve vysokoteplotním vakuovém prostředí a následně na povrchu zárodečného krystalu roste krystaly karbidu křemíku řízením teplotního pole. Použitím destičky karbidu křemíku jako substrátu se chemická depozice z par nanáší na destičku vrstvu monokrystalu, čímž se vytvoří epitaxní destička. Mezi nimi lze pěstováním epitaxní vrstvy karbidu křemíku na vodivém substrátu z karbidu křemíku dosáhnout výroby energetických zařízení, která se používají hlavně v elektrických vozidlech, fotovoltaice a dalších oblastech; pěstováním epitaxní vrstvy nitridu galia na poloizolačním substrátu...substrát z karbidu křemíkulze dále zpracovat na radiofrekvenční zařízení používaná v 5G komunikaci a dalších oblastech.

V současné době mají substráty z karbidu křemíku nejvyšší technické bariéry v řetězci průmyslu karbidu křemíku a substráty z karbidu křemíku se vyrábějí nejobtížněji.

Úzké hrdlo výroby SiC nebylo zcela vyřešeno a kvalita suroviny pro krystalické sloupky je nestabilní a existuje problém s výtěžností, což vede k vysokým nákladům na SiC součástky. Vyrůstání křemíkového materiálu do krystalové tyčinky trvá v průměru pouze 3 dny, zatímco u krystalové tyčinky z karbidu křemíku to trvá týden. Běžná krystalová tyčinka z křemíku může dorůst do délky 200 cm, zatímco krystalová tyčinka z karbidu křemíku může dorůst pouze do délky 2 cm. SiC je navíc sám o sobě tvrdý a křehký materiál a destičky z něj vyrobené jsou při tradičním mechanickém řezání (nasekávání destiček) náchylné k odštípnutí hran, což ovlivňuje výtěžnost a spolehlivost produktu. Substráty SiC se velmi liší od tradičních křemíkových ingotů a vše od zařízení, procesů, zpracování až po řezání je třeba vyvinout pro práci s karbidem křemíku.

Řetězec průmyslu karbidu křemíku se dělí hlavně na čtyři hlavní články: substrát, epitaxe, zařízení a aplikace. Substrátové materiály jsou základem průmyslového řetězce, epitaxní materiály jsou klíčem k výrobě zařízení, zařízení jsou jádrem průmyslového řetězce a aplikace jsou hnací silou průmyslového rozvoje. Předprodukční průmysl používá suroviny k výrobě substrátových materiálů fyzikálními metodami sublimace par a dalšími metodami a poté používá metody chemické depozice par a další metody k pěstování epitaxních materiálů. Střední průmysl používá předprodukční materiály k výrobě rádiofrekvenčních zařízení, výkonových zařízení a dalších zařízení, která se nakonec používají v následné 5G komunikaci, elektrických vozidlech, železniční dopravě atd. Mezi nimi substrát a epitaxe tvoří 60 % nákladů průmyslového řetězce a jsou hlavní hodnotou průmyslového řetězce.

Substrát SiC: Krystaly SiC se obvykle vyrábějí metodou Lely. Mezinárodní mainstreamové produkty přecházejí ze 4 palců na 6 palců a byly vyvinuty produkty s vodivými substráty o velikosti 8 palců. Domácí substráty jsou převážně o velikosti 4 palce. Vzhledem k tomu, že stávající výrobní linky na 6palcové křemíkové destičky lze modernizovat a transformovat na výrobu součástek SiC, bude vysoký tržní podíl 6palcových substrátů SiC udržen po dlouhou dobu.

Proces výroby substrátu z karbidu křemíku je složitý a obtížně se vyrábí. Substrát z karbidu křemíku je složený polovodičový monokrystalický materiál složený ze dvou prvků: uhlíku a křemíku. V současné době se v průmyslu jako suroviny pro syntézu prášku karbidu křemíku používá hlavně vysoce čistý uhlíkový prášek a vysoce čistý křemíkový prášek. Za speciálního teplotního pole se v peci pro růst krystalů používá metoda zralého fyzikálního přenosu par (PVT). Krystalový ingot se nakonec zpracuje, řeže, brousí, leští, čistí a provádí se řada dalších procesů za účelem výroby substrátu z karbidu křemíku.

Čas zveřejnění: 22. května 2024