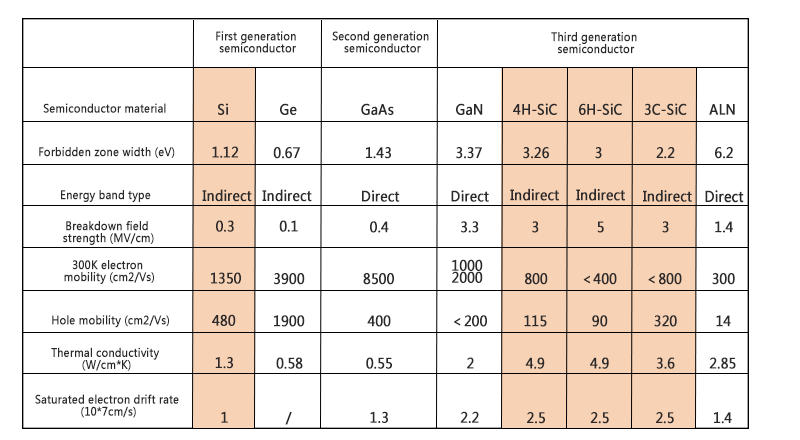

Birinci nesil yarı iletken malzemeler, entegre devre üretiminin temeli olan geleneksel silikon (Si) ve germanyum (Ge) ile temsil edilir. Düşük voltajlı, düşük frekanslı ve düşük güçlü transistörlerde ve dedektörlerde yaygın olarak kullanılırlar. Yarı iletken ürünlerinin %90'ından fazlası silikon bazlı malzemelerden yapılmıştır;

İkinci nesil yarı iletken malzemeler galyum arsenit (GaAs), indiyum fosfit (InP) ve galyum fosfit (GaP) ile temsil edilir. Silisyum bazlı cihazlarla karşılaştırıldığında, yüksek frekanslı ve yüksek hızlı optoelektronik özelliklere sahiptirler ve optoelektronik ve mikroelektronik alanlarında yaygın olarak kullanılırlar. ;

Üçüncü nesil yarı iletken malzemeler, silisyum karbür (SiC), galyum nitrür (GaN), çinko oksit (ZnO), elmas (C) ve alüminyum nitrür (AlN) gibi yeni ortaya çıkan malzemelerle temsil edilmektedir.

Silisyum karbürüçüncü nesil yarı iletken endüstrisinin gelişimi için önemli bir temel malzemedir. Silisyum karbür güç cihazları, mükemmel yüksek voltaj direnci, yüksek sıcaklık direnci, düşük kayıp ve diğer özellikleriyle güç elektroniği sistemlerinin yüksek verimlilik, minyatürleştirme ve hafiflik gereksinimlerini etkili bir şekilde karşılayabilir.

Üstün fiziksel özellikleri nedeniyle: yüksek bant aralığı (yüksek arıza elektrik alanı ve yüksek güç yoğunluğuna karşılık gelir), yüksek elektriksel iletkenlik ve yüksek termal iletkenlik, gelecekte yarı iletken çipler yapmak için en yaygın kullanılan temel malzeme olması bekleniyor. Özellikle yeni enerji araçları, fotovoltaik güç üretimi, raylı ulaşım, akıllı şebekeler ve diğer alanlarda bariz avantajları vardır.

SiC üretim süreci, endüstriyel zincirin dört ana halkasına karşılık gelen SiC tek kristal büyütme, epitaksiyel tabaka büyütme ve cihaz imalatı olmak üzere üç ana adıma ayrılır:alt tabaka, epitaksi, cihazlar ve modüller.

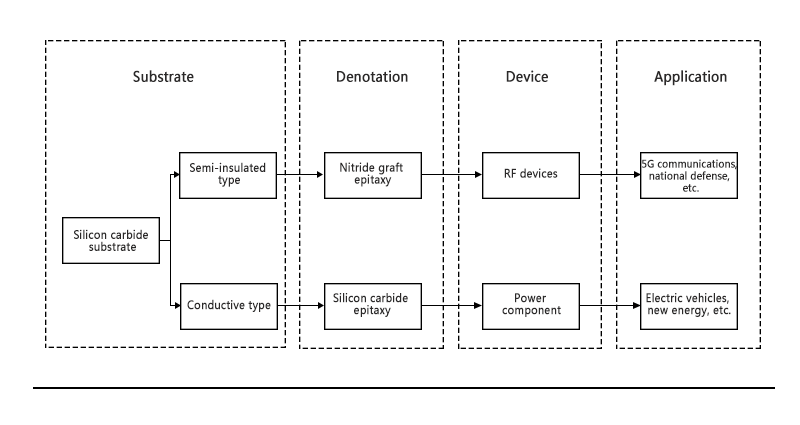

Ana akım alt tabaka üretim yöntemi, tozu yüksek sıcaklıktaki vakum ortamında süblimleştirmek için ilk önce fiziksel buhar süblimasyon yöntemini kullanır ve sıcaklık alanının kontrolü yoluyla tohum kristalinin yüzeyinde silisyum karbür kristalleri büyütür. Alt tabaka olarak bir silisyum karbür gofret kullanılarak, gofret üzerine tek kristal tabakası biriktirmek ve epitaksiyel bir gofret oluşturmak için kimyasal buhar biriktirme kullanılır. Bunlar arasında, iletken bir silisyum karbür alt tabaka üzerine bir silisyum karbür epitaksiyel tabakasının büyütülmesi, esas olarak elektrikli araçlarda, fotovoltaiklerde ve diğer alanlarda kullanılan güç cihazlarına dönüştürülebilir; yarı yalıtkan bir alt tabaka üzerine bir galyum nitrür epitaksiyel tabakasının büyütülmesisilisyum karbür alt tabakadaha sonra radyo frekanslı cihazlara dönüştürülebilir, 5G haberleşmesinde ve diğer alanlarda kullanılabilir.

Şimdilik, silisyum karbür alt tabakalar, silisyum karbür endüstri zincirinde en yüksek teknik engellere sahip ve üretilmesi en zor olanlardır.

SiC'nin üretim darboğazı henüz tam olarak çözülmemiştir ve hammadde kristal sütunlarının kalitesi istikrarsızdır ve SiC cihazlarının yüksek maliyetine yol açan bir verim sorunu vardır. Silisyum malzemenin bir kristal çubuğa dönüşmesi ortalama olarak sadece 3 gün sürerken, bir silisyum karbür kristal çubuk için bu süre bir haftadır. Genel bir silisyum kristal çubuk 200 cm uzunluğunda büyüyebilirken, bir silisyum karbür kristal çubuk sadece 2 cm uzunluğunda büyüyebilir. Dahası, SiC'nin kendisi sert ve kırılgan bir malzemedir ve bundan yapılan gofretler, geleneksel mekanik kesme gofret kesme işlemi kullanıldığında kenar kırılmasına eğilimlidir; bu da ürün verimini ve güvenilirliğini etkiler. SiC substratları geleneksel silisyum külçelerden çok farklıdır ve ekipman, prosesler, işleme ve kesme işlemlerinden her şeyin silisyum karbürü işleyecek şekilde geliştirilmesi gerekir.

Silisyum karbür endüstri zinciri esas olarak dört ana bağlantıya ayrılmıştır: substrat, epitaksi, cihazlar ve uygulamalar. Substrat malzemeleri endüstri zincirinin temelidir, epitaksiyel malzemeler cihaz imalatının anahtarıdır, cihazlar endüstri zincirinin çekirdeğidir ve uygulamalar endüstriyel gelişimin itici gücüdür. Yukarı akış endüstrisi, fiziksel buhar süblimasyon yöntemleri ve diğer yöntemlerle substrat malzemeleri yapmak için ham maddeleri kullanır ve ardından epitaksiyel malzemeleri yetiştirmek için kimyasal buhar biriktirme yöntemlerini ve diğer yöntemleri kullanır. Orta akış endüstrisi, radyo frekansı cihazları, güç cihazları ve nihayetinde aşağı akış 5G iletişimlerinde kullanılan diğer cihazları yapmak için yukarı akış malzemelerini kullanır. , elektrikli araçlar, raylı ulaşım vb. Bunlar arasında substrat ve epitaksi, endüstri zincirinin maliyetinin %60'ını oluşturur ve endüstri zincirinin ana değeridir.

SiC alt tabakası: SiC kristalleri genellikle Lely yöntemi kullanılarak üretilir. Uluslararası ana akım ürünler 4 inçten 6 inçe geçiş yapıyor ve 8 inçlik iletken alt tabaka ürünleri geliştirildi. Yurt içi alt tabakalar çoğunlukla 4 inçtir. Mevcut 6 inçlik silikon yonga üretim hatları yükseltilebildiği ve SiC cihazları üretmek üzere dönüştürülebildiği için, 6 inçlik SiC alt tabakalarının yüksek pazar payı uzun süre korunacaktır.

Silisyum karbür alt tabaka işlemi karmaşıktır ve üretilmesi zordur. Silisyum karbür alt tabaka, iki elementten oluşan bir bileşik yarı iletken tek kristal malzemedir: karbon ve silisyum. Şu anda, endüstri esas olarak silisyum karbür tozunu sentezlemek için hammadde olarak yüksek saflıkta karbon tozu ve yüksek saflıkta silisyum tozu kullanmaktadır. Özel bir sıcaklık alanı altında, olgun fiziksel buhar iletim yöntemi (PVT yöntemi), bir kristal büyüme fırınında farklı boyutlarda silisyum karbürü büyütmek için kullanılır. Kristal külçe son olarak işlenir, kesilir, öğütülür, cilalanır, temizlenir ve bir silisyum karbür alt tabaka üretmek için diğer çoklu işlemlerden geçirilir.

Yayınlanma zamanı: 22-Mayıs-2024