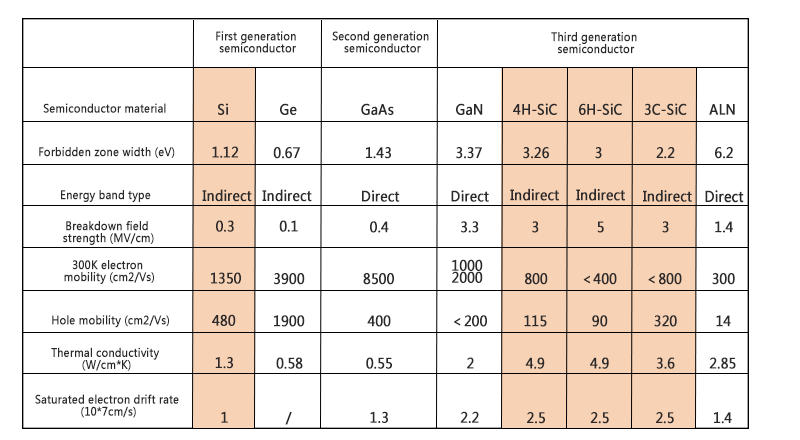

De earste generaasje healgeleidermaterialen wurdt fertsjintwurdige troch tradisjoneel silisium (Si) en germanium (Ge), dy't de basis foarmje foar de produksje fan yntegreare circuits. Se wurde in soad brûkt yn transistors en detektors mei leechspanning, leechfrekwinsje en leechfermogen. Mear as 90% fan healgeleiderprodukten binne makke fan materialen op basis fan silisium;

De twadde generaasje healgeleidermaterialen wurde fertsjintwurdige troch galliumarsenide (GaAs), indiumfosfide (InP) en galliumfosfide (GaP). Yn ferliking mei apparaten op basis fan silisium hawwe se hege frekwinsje en hege snelheid opto-elektronyske eigenskippen en wurde se in soad brûkt op it mêd fan opto-elektronika en mikro-elektronika.

De tredde generaasje healgeleidermaterialen wurdt fertsjintwurdige troch opkommende materialen lykas silisiumkarbid (SiC), galliumnitride (GaN), sinkokside (ZnO), diamant (C) en aluminiumnitride (AlN).

Silisiumkarbidis in wichtich basismateriaal foar de ûntwikkeling fan 'e healgeleideryndustry fan 'e tredde generaasje. Silisiumkarbide krêftapparaten kinne effektyf foldwaan oan 'e easken foar hege effisjinsje, miniaturisaasje en lichtgewicht fan krêftelektronikasystemen mei har poerbêste hege spanningsresistinsje, hege temperatuerresistinsje, lege ferlies en oare eigenskippen.

Fanwegen syn superieure fysike eigenskippen: hege bandgap (oerienkommende mei in heech trochslachelektrysk fjild en hege krêfttichtens), hege elektryske geliedingsfermogen en hege termyske geliedingsfermogen, wurdt ferwachte dat it yn 'e takomst it meast brûkte basismateriaal wurdt foar it meitsjen fan healgeleiderchips. Benammen op it mêd fan nije enerzjyauto's, fotovoltaïsche enerzjyopwekking, spoarferfier, tûke grids en oare fjilden hat it dúdlike foardielen.

It SiC-produksjeproses is ferdield yn trije haadstappen: SiC-ienkristalgroei, epitaksiale laachgroei en apparaatproduksje, dy't oerienkomme mei de fjouwer haadskeakels fan 'e yndustriële keten:substraat, epitaksy, apparaten en modules.

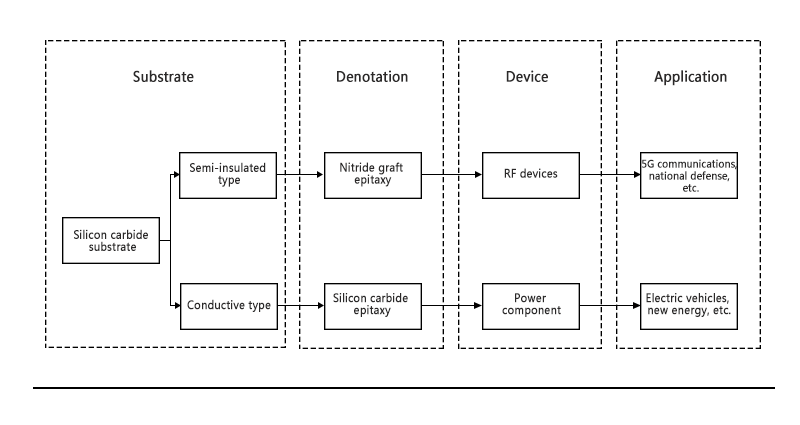

De mainstreammetoade foar it meitsjen fan substraten brûkt earst de fysike dampsublimaasjemetoade om it poeier te sublimearjen yn in fakuümomjouwing mei hege temperatuer, en silisiumkarbidkristallen te groeien op it oerflak fan it siedkristal troch de kontrôle fan in temperatuerfjild. Mei in silisiumkarbidwafer as substraat wurdt gemyske dampôfsetting brûkt om in laach fan ien kristal op 'e wafer ôf te setten om in epitaksiale wafer te foarmjen. Under harren kin it groeien fan in epitaksiale laach silisiumkarbid op in geleidend silisiumkarbidsubstraat makke wurde ta stroomapparaten, dy't benammen brûkt wurde yn elektryske auto's, fotovoltaïsche technology en oare fjilden; it groeien fan in epitaksiale laach galliumnitride op in heal-isolearjende laachsilisiumkarbide substraatkinne fierder makke wurde ta radiofrekwinsje-apparaten, brûkt yn 5G-kommunikaasje en oare fjilden.

Foar no hawwe silisiumkarbidsubstraten de heechste technyske barriêres yn 'e silisiumkarbidyndustryketen, en silisiumkarbidsubstraten binne it lestichst te produsearjen.

De produksjeknelpunt fan SiC is net folslein oplost, en de kwaliteit fan 'e rau materiaal kristalpylders is ynstabyl en d'r is in opbringstprobleem, wat liedt ta de hege kosten fan SiC-apparaten. It duorret gemiddeld mar 3 dagen foar silisiummateriaal om út te groeien ta in kristalstêf, mar it duorret in wike foar in silisiumkarbide kristalstêf. In algemiene silisiumkristalstêf kin 200 sm lang wurde, mar in silisiumkarbide kristalstêf kin mar 2 sm lang wurde. Boppedat is SiC sels in hurd en bros materiaal, en wafers dy't derfan makke binne binne gefoelich foar râne-ôfbrokkeljen by it brûken fan tradisjonele meganyske snijwafer-hakwurken, wat ynfloed hat op produktopbringst en betrouberens. SiC-substraten binne hiel oars as tradisjonele silisiumbaren, en alles fan apparatuer, prosessen, ferwurking oant snijden moat ûntwikkele wurde om silisiumkarbid te behanneljen.

De silisiumkarbide-yndustryketen is benammen ferdield yn fjouwer wichtige skeakels: substraat, epitaksy, apparaten en tapassingen. Substraatmaterialen binne de basis fan 'e yndustryketen, epitaksiale materialen binne de kaai foar apparaatproduksje, apparaten binne de kearn fan 'e yndustryketen, en tapassingen binne de driuwende krêft foar yndustriële ûntwikkeling. De upstream-yndustry brûkt grûnstoffen om substraatmaterialen te meitsjen fia fysike dampsublimaasjemetoaden en oare metoaden, en brûkt dan gemyske dampôfsettingsmetoaden en oare metoaden om epitaksiale materialen te groeien. De midstream-yndustry brûkt upstreammaterialen om radiofrekwinsjeapparaten, stroomapparaten en oare apparaten te meitsjen, dy't úteinlik brûkt wurde yn downstream 5G-kommunikaasje, elektryske auto's, spoarferfier, ensfh. Under har binne substraat en epitaksy ferantwurdlik foar 60% fan 'e kosten fan' e yndustryketen en binne de wichtichste wearde fan 'e yndustryketen.

SiC-substraat: SiC-kristallen wurde meastentiids produsearre mei de Lely-metoade. Ynternasjonale mainstreamprodukten geane oer fan 4 inch nei 6 inch, en 8-inch geleidende substraatprodukten binne ûntwikkele. Binnenlânske substraten binne benammen 4 inch. Om't de besteande 6-inch silisiumwaferproduksjelinen opwurdearre en transformearre wurde kinne om SiC-apparaten te produsearjen, sil it hege merkoandiel fan 6-inch SiC-substraten foar in lange tiid behâlden wurde.

It proses fan silisiumkarbide-substraat is kompleks en lestich te produsearjen. Silisiumkarbide-substraat is in gearstald healgeleider-ienkristalmateriaal dat bestiet út twa eleminten: koalstof en silisium. Op it stuit brûkt de yndustry benammen koalstofpoeier mei hege suverens en silisiumpoeier mei hege suverens as grûnstoffen om silisiumkarbidepoeier te synthesisearjen. Under in spesjaal temperatuerfjild wurdt de folwoeksen fysike dampoerdrachtmetoade (PVT-metoade) brûkt om silisiumkarbid fan ferskate grutte te groeien yn in kristalgroeioven. De kristalbar wurdt úteinlik ferwurke, snien, slypd, gepolijst, skjinmakke en oare meardere prosessen útfierd om in silisiumkarbide-substraat te produsearjen.

Pleatsingstiid: 22 maaie 2024