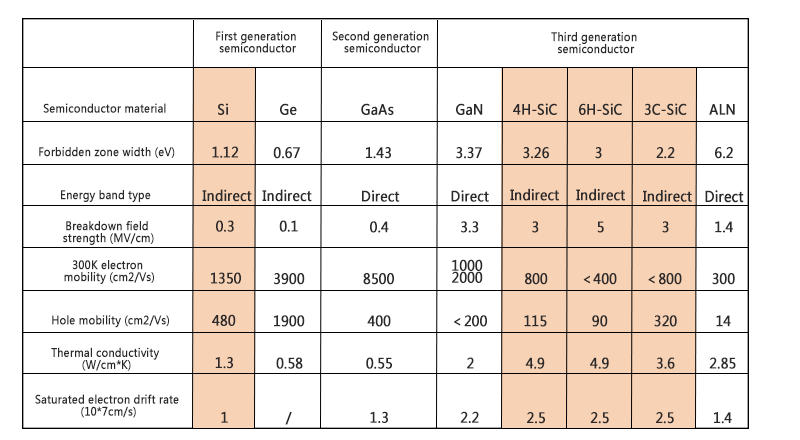

Прву генерацију полупроводничких материјала представљају традиционални силицијум (Si) и германијум (Ge), који су основа за производњу интегрисаних кола. Широко се користе у транзисторима и детекторима ниског напона, ниске фреквенције и мале снаге. Више од 90% полупроводничких производа направљено је од материјала на бази силицијума;

Полупроводнички материјали друге генерације представљени су галијум арсенидом (GaAs), индијум фосфидом (InP) и галијум фосфидом (GaP). У поређењу са уређајима на бази силицијума, они имају високофреквентна и брза оптоелектронска својства и широко се користе у областима оптоелектронике и микроелектронике.

Трећу генерацију полупроводничких материјала представљају нови материјали као што су силицијум карбид (SiC), галијум нитрид (GaN), цинк оксид (ZnO), дијамант (C) и алуминијум нитрид (AlN).

Силицијум карбидје важан основни материјал за развој полупроводничке индустрије треће генерације. Силицијум-карбидни енергетски уређаји могу ефикасно да задовоље захтеве за високу ефикасност, минијатуризацију и малу тежину енергетских електронских система захваљујући својој одличној отпорности на високи напон, отпорности на високе температуре, малим губицима и другим својствима.

Због својих супериорних физичких својстава: високог енергетског процепа (што одговара високом пробојном електричном пољу и високој густини снаге), високе електричне проводљивости и високе топлотне проводљивости, очекује се да ће у будућности постати најчешће коришћени основни материјал за израду полупроводничких чипова. Посебно у областима возила нових енергија, производње фотонапонске енергије, железничког транзита, паметних мрежа и другим областима, има очигледне предности.

Процес производње SiC-а подељен је на три главна корака: раст монокристала SiC-а, раст епитаксијалног слоја и производња уређаја, који одговарају четири главне карике индустријског ланца:подлога, епитаксија, уређаји и модули.

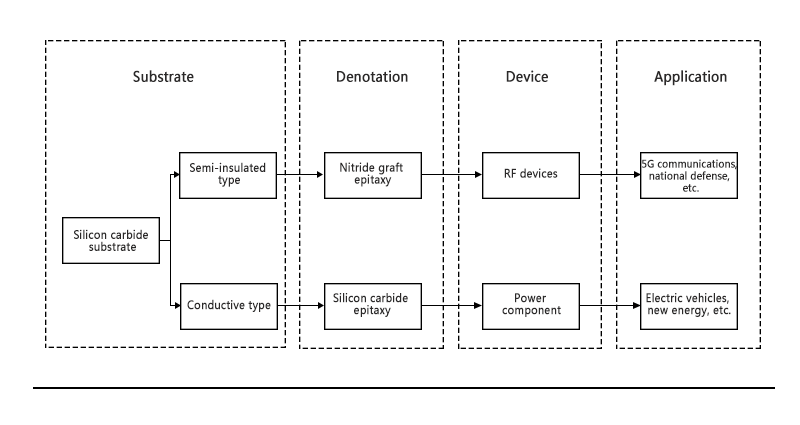

Уобичајена метода производње подлога прво користи метод физичке сублимације паре за сублимацију праха у вакуумском окружењу високе температуре, а затим се на површини кристала узгајају кристали силицијум карбида контролом температурног поља. Користећи силицијум карбидну плочицу као подлогу, хемијско таложење паре се користи за наношење слоја монокристала на плочицу, формирајући епитаксијални плочицу. Између осталог, узгој епитаксијалног слоја силицијум карбида на проводљивој силицијум карбидној подлози може се користити у енергетским уређајима, који се углавном користе у електричним возилима, фотонапонским системима и другим областима; узгој епитаксијалног слоја галијум нитрида на полуизолационој подлози.силицијум карбидну подлогуможе се даље претворити у радио-фреквентне уређаје, који се користе у 5G комуникацијама и другим областима.

За сада, силицијум карбидне подлоге имају највеће техничке баријере у ланцу индустрије силицијум карбида, а силицијум карбидне подлоге су најтеже за производњу.

Уско грло производње SiC-а није у потпуности решено, а квалитет сировина, кристалних стубова, је нестабилан и постоји проблем приноса, што доводи до високе цене SiC уређаја. У просеку је потребно само 3 дана да силицијумски материјал израсте у кристалну шипку, док је за силицијум карбидну кристалну шипку потребна недеља дана. Генерално, силицијумска кристална шипка може нарасти 200 цм, али силицијум карбидна кристална шипка може нарасти само 2 цм. Штавише, сам SiC је тврд и крхки материјал, а плочице направљене од њега су склоне крзању ивица приликом коришћења традиционалног механичког сечења плочица, што утиче на принос и поузданост производа. SiC подлоге се веома разликују од традиционалних силицијумских ингота, и све, од опреме, процеса, обраде до сечења, мора бити развијено за руковање силицијум карбидом.

Ланац индустрије силицијум карбида је углавном подељен на четири главне карике: подлогу, епитаксија, уређаји и примене. Материјали подлоге су темељ индустријског ланца, епитаксијални материјали су кључ за производњу уређаја, уређаји су језгро индустријског ланца, а примене су покретачка снага индустријског развоја. Узводна индустрија користи сировине за израду материјала подлоге методама физичке сублимације паре и другим методама, а затим користи методе хемијског таложења паре и друге методе за узгој епитаксијалних материјала. Средњостомична индустрија користи материјале узводно за израду радиофреквентних уређаја, уређаја за напајање и других уређаја, који се на крају користе у низводним 5G комуникацијама, електричним возилима, железничком превозу итд. Међу њима, подлога и епитаксија чине 60% трошкова индустријског ланца и представљају главну вредност индустријског ланца.

SiC подлога: SiC кристали се обично производе Lely методом. Међународни производи који се често користе прелазе са 4 инча на 6 инча, а развијени су и производи проводних подлога од 8 инча. Домаће подлоге су углавном величине 4 инча. Пошто се постојеће производне линије за силицијумске плочице од 6 инча могу надоградити и трансформисати за производњу SiC уређаја, висок тржишни удео SiC подлога од 6 инча ће се одржати дуго времена.

Процес производње силицијум карбидне подлоге је сложен и тежак за производњу. Силицијум карбидна подлога је сложени полупроводнички монокристални материјал састављен од два елемента: угљеника и силицијума. Тренутно, индустрија углавном користи високочисти угљенични прах и високочисти силицијумски прах као сировине за синтезу силицијум карбидног праха. Под посебним температурним пољем, метода зреле физичке трансмисије паре (PVT метода) се користи за узгој силицијум карбида различитих величина у пећи за раст кристала. Кристални ингот се на крају обрађује, сече, бруси, полира, чисти и подвргава се другим вишеструким процесима да би се произвела силицијум карбидна подлога.

Време објаве: 22. мај 2024.