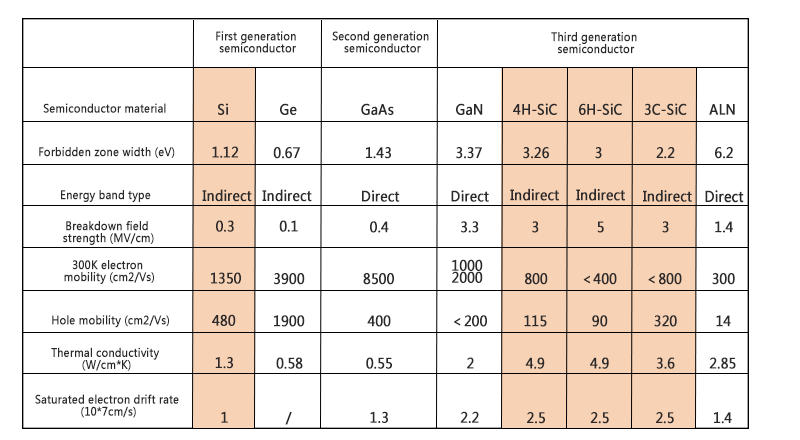

第一世代の半導体材料は、従来のシリコン(Si)とゲルマニウム(Ge)に代表され、集積回路製造の基盤となっています。これらは、低電圧、低周波、低消費電力のトランジスタや検出器に広く使用されています。半導体製品の90%以上はシリコンベースの材料で作られています。

第二世代半導体材料は、ガリウムヒ素(GaAs)、インジウムリン(InP)、ガリウムリン(GaP)に代表されます。シリコンベースのデバイスと比較して、高周波・高速光電子特性を有し、オプトエレクトロニクスおよびマイクロエレクトロニクスの分野で広く使用されています。

第 3 世代の半導体材料は、炭化ケイ素 (SiC)、窒化ガリウム (GaN)、酸化亜鉛 (ZnO)、ダイヤモンド (C)、窒化アルミニウム (AlN) などの新興材料によって代表されます。

炭化ケイ素第三世代半導体産業の発展にとって重要な基礎材料です。シリコンカーバイドパワーデバイスは、優れた耐高電圧性、耐高温性、低損失などの特性を備え、パワーエレクトロニクスシステムの高効率、小型化、軽量化の要件を効果的に満たすことができます。

高いバンドギャップ(高い破壊電界と高い電力密度に対応)、高い電気伝導性、高い熱伝導性といった優れた物理的特性により、将来的には半導体チップ製造において最も広く利用される基礎材料となることが期待されています。特に、新エネルギー自動車、太陽光発電、鉄道輸送、スマートグリッドなどの分野において、その優位性は明らかです。

SiC の製造プロセスは、SiC 単結晶の成長、エピタキシャル層の成長、デバイスの製造という 3 つの主要なステップに分かれており、これらは産業チェーンの 4 つの主要なリンクに対応しています。基板, エピタキシー、デバイス、モジュール。

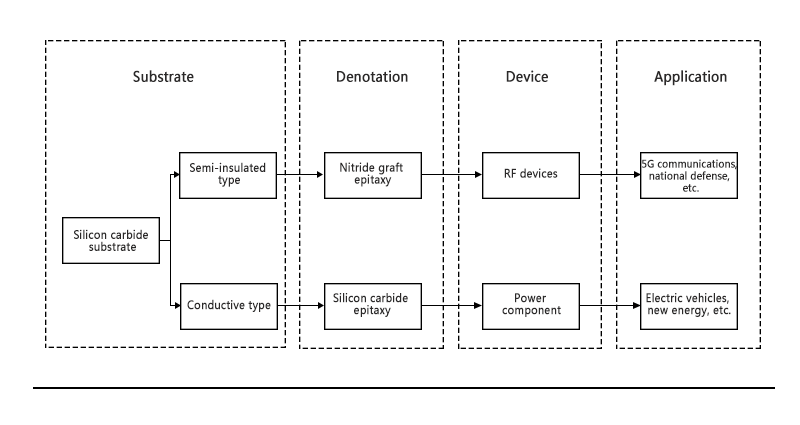

基板製造の主流は、まず物理気相昇華法を用いて高温真空環境で粉末を昇華させ、温度場の制御によって種結晶の表面に炭化ケイ素結晶を成長させる方法です。炭化ケイ素ウエハを基板として、化学気相成長法を用いてウエハ上に単結晶層を堆積させ、エピタキシャルウエハを形成します。このうち、導電性炭化ケイ素基板上に炭化ケイ素エピタキシャル層を成長させることでパワーデバイスを作製することができ、主に電気自動車、太陽光発電などの分野で使用されています。半絶縁性基板上に窒化ガリウムエピタキシャル層を成長させることで、炭化ケイ素基板さらに、5G通信などの分野で利用される無線周波数デバイスに加工することができます。

現在、シリコンカーバイド基板は、シリコンカーバイド産業チェーンの中で最も高い技術的障壁を有しており、シリコンカーバイド基板は最も生産が困難です。

SiCの生産ボトルネックはまだ完全には解決されておらず、原料の結晶柱の品質が不安定で歩留まりの問題があり、これがSiCデバイスの高コストにつながっています。シリコン材料が結晶棒に成長するには平均3日しかかかりませんが、炭化ケイ素の結晶棒は1週間かかります。一般的なシリコン結晶棒は200cmの長さまで成長できますが、炭化ケイ素の結晶棒は2cmしか成長できません。さらに、SiC自体は硬くて脆い材料であり、従来の機械切断ウェーハダイシングではSiCウェーハのエッジチッピングが発生しやすく、製品の歩留まりと信頼性に影響を与えます。SiC基板は従来のシリコンインゴットとは大きく異なり、設備、プロセス、加工、切断まですべて炭化ケイ素を扱うための開発が必要です。

シリコンカーバイド産業チェーンは、主に基板、エピタキシー、デバイス、アプリケーションの4つの主要なリンクに分かれています。基板材料は産業チェーンの基礎であり、エピタキシャル材料はデバイス製造の鍵であり、デバイスは産業チェーンの中核であり、アプリケーションは産業発展の原動力です。上流産業は、原材料を使用して物理蒸着法などの方法で基板材料を作り、化学蒸着法などの方法を使用してエピタキシャル材料を成長させます。中流産業は、上流材料を使用して無線周波数デバイス、パワーデバイスなどのデバイスを製造し、最終的に下流の5G通信、電気自動車、鉄道輸送などに使用されます。その中で、基板とエピタキシャルは産業チェーンのコストの60%を占め、産業チェーンの主な価値です。

SiC基板:SiC結晶は通常、レリー法で製造されます。国際的に主流となっている製品は4インチから6インチに移行しており、8インチの導電性基板製品も開発されています。国内の基板は主に4インチです。既存の6インチシリコンウェーハ生産ラインをアップグレード・改造してSiCデバイスを生産できるため、6インチSiC基板の高い市場シェアは長期にわたって維持されるでしょう。

炭化ケイ素基板の製造プロセスは複雑で困難です。炭化ケイ素基板は、炭素とケイ素という2つの元素からなる化合物半導体単結晶材料です。現在、業界では主に高純度炭素粉末と高純度ケイ素粉末を原料として炭化ケイ素粉末を合成しています。特殊な温度場下で、成熟した物理気相透過法(PVT法)を用いて、結晶成長炉内で様々なサイズの炭化ケイ素を成長させます。結晶インゴットは最終的に加工、切断、研磨、研磨、洗浄などの複数の工程を経て、炭化ケイ素基板が製造されます。

投稿日時: 2024年5月22日