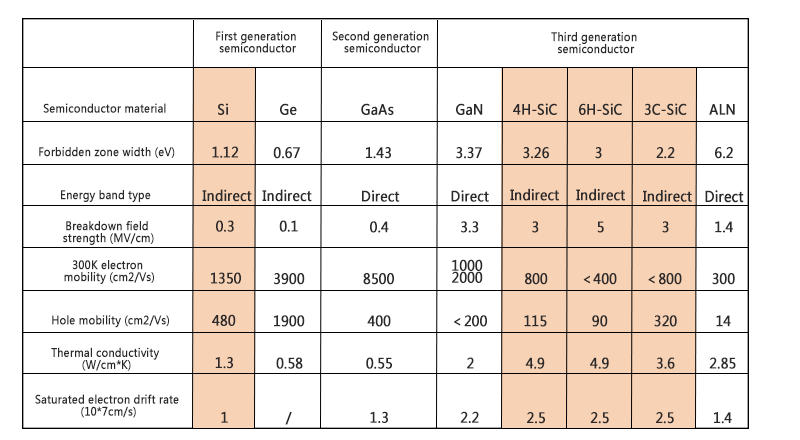

Prvu generaciju poluprovodničkih materijala predstavljaju tradicionalni silicijum (Si) i germanijum (Ge), koji su osnova za proizvodnju integrisanih kola. Široko se koriste u tranzistorima i detektorima niskog napona, niske frekvencije i male snage. Više od 90% poluprovodničkih proizvoda napravljeno je od materijala na bazi silicija;

Poluprovodnički materijali druge generacije predstavljeni su galijum arsenid (GaAs), indijum fosfid (InP) i galijum fosfid (GaP). U poređenju sa uređajima na bazi silicija, oni imaju visokofrekventna i brza optoelektronska svojstva i široko se koriste u oblastima optoelektronike i mikroelektronike.

Treću generaciju poluprovodničkih materijala predstavljaju novi materijali kao što su silicijum karbid (SiC), galijum nitrid (GaN), cink oksid (ZnO), dijamant (C) i aluminijum nitrid (AlN).

Silicijum karbidje važan osnovni materijal za razvoj poluprovodničke industrije treće generacije. Silicijum-karbidni energetski uređaji mogu efikasno zadovoljiti zahtjeve visoke efikasnosti, minijaturizacije i male težine energetskih elektronskih sistema zahvaljujući svojoj odličnoj otpornosti na visoki napon, otpornosti na visoke temperature, malim gubicima i drugim svojstvima.

Zbog svojih superiornih fizičkih svojstava: visokog energetskog procjepa (što odgovara visokom probojnom električnom polju i visokoj gustoći snage), visoke električne provodljivosti i visoke toplinske provodljivosti, očekuje se da će u budućnosti postati najčešće korišteni osnovni materijal za izradu poluprovodničkih čipova. Posebno u oblastima vozila s novim izvorima energije, proizvodnje fotonaponske energije, željezničkog tranzita, pametnih mreža i drugim oblastima, ima očigledne prednosti.

Proces proizvodnje SiC-a podijeljen je u tri glavna koraka: rast monokristala SiC-a, rast epitaksijalnog sloja i proizvodnja uređaja, koji odgovaraju četiri glavne karike industrijskog lanca:podloga, epitaksija, uređaji i moduli.

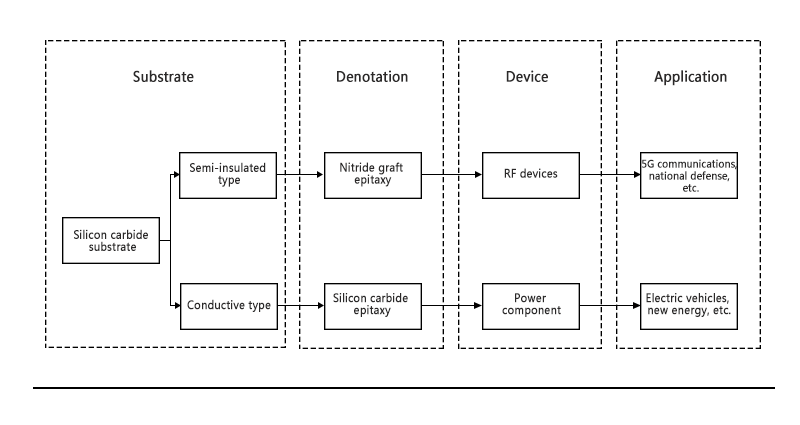

Uobičajena metoda proizvodnje supstrata prvo koristi metodu fizičke sublimacije pare za sublimaciju praha u okruženju vakuuma visoke temperature, a zatim se na površini kristalne sjemenke uzgajaju kristali silicijum karbida kontrolom temperaturnog polja. Korištenjem pločice silicijum karbida kao supstrata, hemijsko taloženje pare se koristi za nanošenje sloja monokristala na pločicu kako bi se formirala epitaksijalna pločica. Između ostalog, uzgoj epitaksijalnog sloja silicijum karbida na provodljivoj podlozi silicijum karbida može se koristiti u energetskim uređajima, koji se uglavnom koriste u električnim vozilima, fotonaponskim sistemima i drugim oblastima; uzgoj epitaksijalnog sloja galijum nitrida na poluizolacijskoj podlozi...silicijum karbidna podlogamogu se dalje prerađivati u radiofrekventne uređaje, koji se koriste u 5G komunikacijama i drugim oblastima.

Za sada, silicijum karbidne podloge imaju najveće tehničke barijere u lancu industrije silicijum karbida, a silicijum karbidne podloge su najteže za proizvodnju.

Usko grlo u proizvodnji SiC-a nije u potpunosti riješeno, a kvalitet sirovine za kristalne stupove je nestabilan i postoji problem prinosa, što dovodi do visoke cijene SiC uređaja. U prosjeku su potrebna samo 3 dana da silicijumski materijal izraste u kristalnu šipku, dok je za kristalnu šipku silicijum karbida potrebna sedmica. Opća kristalna šipka silicijum može narasti do 200 cm, ali kristalna šipka silicijum karbida može narasti samo do 2 cm. Štaviše, sam SiC je tvrd i krhak materijal, a pločice napravljene od njega sklone su ljuštenju rubova prilikom tradicionalnog mehaničkog rezanja pločica, što utiče na prinos i pouzdanost proizvoda. SiC podloge se veoma razlikuju od tradicionalnih silicijumskih ingota i sve, od opreme, procesa, obrade do rezanja, mora biti razvijeno za rukovanje silicijum karbidom.

Industrijski lanac silicijum karbida uglavnom je podijeljen na četiri glavne karike: podlogu, epitaksiju, uređaje i primjenu. Materijali za podlogu su temelj industrijskog lanca, epitaksijalni materijali su ključ za proizvodnju uređaja, uređaji su jezgro industrijskog lanca, a primjene su pokretačka snaga industrijskog razvoja. Uzvodna industrija koristi sirovine za izradu materijala za podlogu putem metoda fizičke sublimacije pare i drugih metoda, a zatim koristi metode hemijskog taloženja pare i druge metode za uzgoj epitaksijalnih materijala. Industrija srednjeg toka koristi materijale za izradu radiofrekventnih uređaja, energetskih uređaja i drugih uređaja, koji se u konačnici koriste u nizvodnim 5G komunikacijama, električnim vozilima, željezničkom tranzitu itd. Među njima, podloga i epitaksija čine 60% troškova industrijskog lanca i glavna su vrijednost industrijskog lanca.

SiC podloga: SiC kristali se obično proizvode Lely metodom. Međunarodni mainstream proizvodi prelaze sa 4 inča na 6 inča, a razvijeni su i proizvodi od 8-inčnih provodljivih podloga. Domaće podloge su uglavnom veličine 4 inča. Budući da se postojeće proizvodne linije silicijumskih pločica od 6 inča mogu nadograditi i transformirati za proizvodnju SiC uređaja, visok tržišni udio 6-inčnih SiC podloga će se održati dugo vremena.

Proces proizvodnje silicijum karbidne podloge je složen i težak za proizvodnju. Silicijum karbidna podloga je složeni poluprovodnički monokristalni materijal sastavljen od dva elementa: ugljenika i silicija. Trenutno, industrija uglavnom koristi visokočistoću ugljika u prahu i visokočistoću silicija u prahu kao sirovine za sintezu silicijum karbidnog praha. Pod posebnim temperaturnim poljem, metoda zrelog fizičkog prenosa pare (PVT metoda) se koristi za uzgoj silicijum karbida različitih veličina u peći za rast kristala. Kristalni ingot se na kraju obrađuje, reže, brusi, polira, čisti i podvrgava se drugim višestrukim procesima kako bi se proizvela silicijum karbidna podloga.

Vrijeme objave: 22. maj 2024.