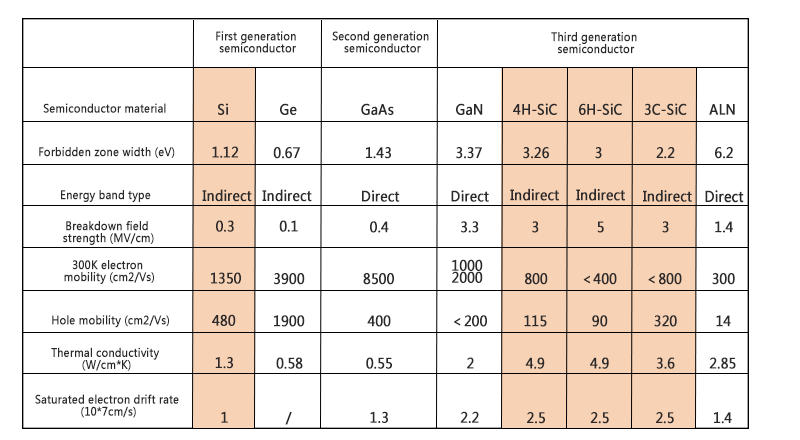

La première génération de matériaux semi-conducteurs est représentée par le silicium (Si) et le germanium (Ge), matériaux traditionnels à la base de la fabrication de circuits intégrés. Ils sont largement utilisés dans les transistors et détecteurs basse tension, basse fréquence et faible puissance. Plus de 90 % des produits semi-conducteurs sont fabriqués à partir de matériaux à base de silicium.

Les matériaux semi-conducteurs de deuxième génération sont l'arséniure de gallium (GaAs), le phosphure d'indium (InP) et le phosphure de gallium (GaP). Comparés aux dispositifs à base de silicium, ils présentent des propriétés optoélectroniques haute fréquence et haute vitesse et sont largement utilisés en optoélectronique et en microélectronique.

La troisième génération de matériaux semi-conducteurs est représentée par des matériaux émergents tels que le carbure de silicium (SiC), le nitrure de gallium (GaN), l'oxyde de zinc (ZnO), le diamant (C) et le nitrure d'aluminium (AlN).

carbure de siliciumIl s'agit d'un matériau de base essentiel au développement de l'industrie des semi-conducteurs de troisième génération. Grâce à leur excellente résistance aux hautes tensions et aux températures élevées, ainsi qu'à leurs faibles pertes, les dispositifs de puissance en carbure de silicium répondent efficacement aux exigences de rendement élevé, de miniaturisation et de légèreté des systèmes électroniques de puissance.

Grâce à ses propriétés physiques supérieures : bande interdite élevée (correspondant à un champ électrique de claquage élevé et à une densité de puissance élevée), conductivité électrique et thermique élevées, il devrait devenir le matériau de base le plus utilisé pour la fabrication de puces semi-conductrices à l'avenir. Ses avantages sont évidents, notamment dans les domaines des véhicules à énergies nouvelles, de la production d'énergie photovoltaïque, du transport ferroviaire et des réseaux intelligents.

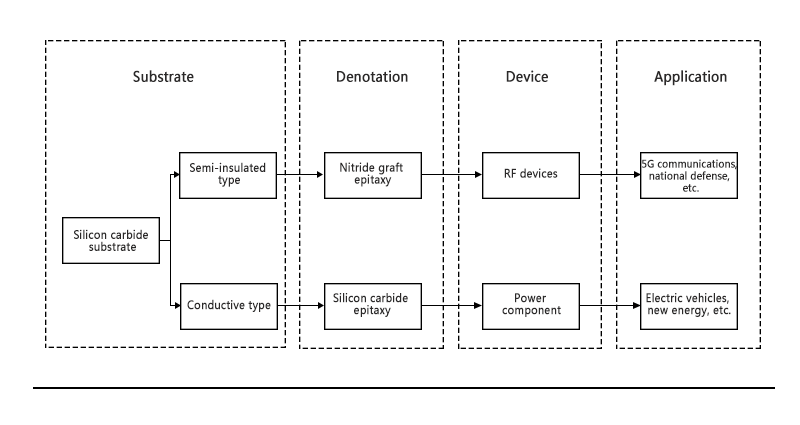

Le processus de production de SiC est divisé en trois étapes principales : la croissance du monocristal de SiC, la croissance de la couche épitaxiale et la fabrication du dispositif, qui correspondent aux quatre maillons majeurs de la chaîne industrielle :substrat, épitaxie, appareils et modules.

La méthode courante de fabrication de substrats utilise d'abord la sublimation physique en phase vapeur pour sublimer la poudre sous vide à haute température et faire croître des cristaux de carbure de silicium à la surface du germe cristallin grâce au contrôle d'un champ thermique. En utilisant une plaquette de carbure de silicium comme substrat, le dépôt chimique en phase vapeur permet de déposer une couche de monocristal sur la plaquette pour former une plaquette épitaxiale. Parmi ces procédés, la croissance d'une couche épitaxiale de carbure de silicium sur un substrat conducteur permet de fabriquer des dispositifs de puissance, principalement utilisés dans les véhicules électriques, le photovoltaïque et d'autres domaines ; la croissance d'une couche épitaxiale de nitrure de gallium sur un substrat semi-isolant.substrat en carbure de siliciumpeuvent également être transformés en dispositifs de radiofréquence, utilisés dans les communications 5G et d'autres domaines.

Pour l’instant, les substrats en carbure de silicium présentent les barrières techniques les plus élevées dans la chaîne industrielle du carbure de silicium, et les substrats en carbure de silicium sont les plus difficiles à produire.

Le goulot d'étranglement de la production de SiC n'a pas été complètement résolu. La qualité des piliers cristallins, matière première, est instable et le rendement est problématique, ce qui entraîne le coût élevé des dispositifs en SiC. Il ne faut en moyenne que trois jours pour que le silicium se transforme en barreau cristallin, contre une semaine pour un barreau de carbure de silicium. Un barreau de silicium standard peut atteindre 200 cm de long, tandis qu'un barreau de carbure de silicium ne peut atteindre que 2 cm. De plus, le SiC est un matériau dur et cassant, et les plaquettes qui en sont constituées sont sujettes à l'écaillage des bords lors de la découpe mécanique traditionnelle, ce qui affecte le rendement et la fiabilité du produit. Les substrats en SiC sont très différents des lingots de silicium traditionnels, et tout, des équipements aux procédés, en passant par le traitement et la découpe, doit être développé pour traiter le carbure de silicium.

La chaîne industrielle du carbure de silicium se divise principalement en quatre maillons principaux : substrat, épitaxie, composants et applications. Les matériaux de substrat constituent le fondement de la chaîne industrielle, les matériaux épitaxiaux sont essentiels à la fabrication des composants, qui constituent le cœur de la chaîne industrielle et les applications sont le moteur du développement industriel. L'industrie en amont utilise les matières premières pour fabriquer les substrats par sublimation physique en phase vapeur, entre autres méthodes, puis utilise le dépôt chimique en phase vapeur, entre autres méthodes, pour faire croître les matériaux épitaxiaux. L'industrie intermédiaire utilise les matériaux en amont pour fabriquer des dispositifs radiofréquence, des dispositifs d'alimentation et d'autres dispositifs, qui sont finalement utilisés dans les communications 5G en aval, les véhicules électriques, le transport ferroviaire, etc. Parmi ces matériaux, le substrat et l'épitaxie représentent 60 % du coût de la chaîne industrielle et constituent la principale valeur de celle-ci.

Substrat SiC : Les cristaux SiC sont généralement fabriqués selon la méthode Lely. Les produits internationaux grand public passent de 4 pouces à 6 pouces, et des substrats conducteurs de 8 pouces ont été développés. Les substrats nationaux sont principalement de 4 pouces. Grâce à la modernisation et à la transformation des lignes de production de plaquettes de silicium de 6 pouces existantes pour la production de dispositifs SiC, la part de marché importante des substrats SiC de 6 pouces se maintiendra durablement.

Le procédé de fabrication des substrats en carbure de silicium est complexe et difficile. Ce matériau semi-conducteur monocristallin est composé de deux éléments : le carbone et le silicium. Actuellement, l'industrie utilise principalement des poudres de carbone et de silicium de haute pureté comme matières premières pour la synthèse de la poudre de carbure de silicium. Sous un champ de température spécifique, la méthode de transmission physique de vapeur (PVT) permet de produire du carbure de silicium de différentes tailles dans un four de croissance cristalline. Le lingot de cristal est ensuite traité, découpé, meulé, poli, nettoyé et soumis à de multiples procédés pour produire un substrat en carbure de silicium.

Date de publication : 22 mai 2024