SiC-gecoate grafietbases worden vaak gebruikt voor het ondersteunen en verwarmen van monokristallijne substraten in MOCVD-apparatuur (Metal Organic Chemical Vapor Deposition). De thermische stabiliteit, thermische uniformiteit en andere prestatieparameters van SiC-gecoate grafietbases spelen een doorslaggevende rol in de kwaliteit van de epitaxiale materiaalgroei en vormen daarom de belangrijkste component van MOCVD-apparatuur.

Tijdens de waferproductie worden op sommige wafersubstraten epitaxiale lagen aangebracht om de productie van apparaten te vergemakkelijken. Typische LED-lichtgevende apparaten moeten epitaxiale lagen van GaAs op siliciumsubstraten aanbrengen; de SiC-epitaxiale laag wordt aangebracht op het geleidende SiC-substraat voor de constructie van apparaten zoals SBD's, MOSFET's, enz., voor toepassingen met hoge spanning, hoge stroomsterkte en andere vermogens; de GaN-epitaxiale laag wordt aangebracht op een semi-geïsoleerd SiC-substraat voor de verdere constructie van HEMT's en andere apparaten voor RF-toepassingen zoals communicatie. Dit proces is onlosmakelijk verbonden met CVD-apparatuur.

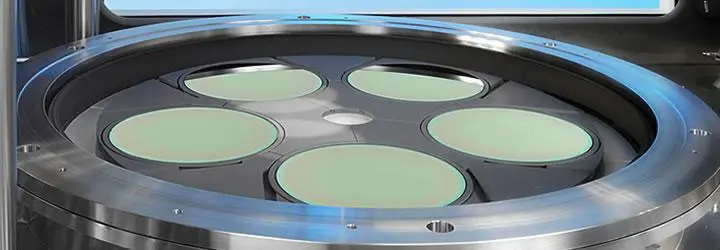

Bij CVD-apparatuur kan het substraat niet direct op het metaal worden geplaatst of simpelweg op een basis voor epitaxiale depositie, omdat dit afhankelijk is van de gasstroom (horizontaal, verticaal), temperatuur, druk, fixatie, afgifte van verontreinigende stoffen en andere factoren. Daarom is het noodzakelijk om een basis te gebruiken, het substraat vervolgens op de schijf te plaatsen en CVD-technologie te gebruiken voor epitaxiale depositie op het substraat, namelijk de SiC-gecoate grafietbasis (ook wel de tray genoemd).

SiC-gecoate grafietbases worden vaak gebruikt voor het ondersteunen en verwarmen van monokristallijne substraten in MOCVD-apparatuur (Metal Organic Chemical Vapor Deposition). De thermische stabiliteit, thermische uniformiteit en andere prestatieparameters van SiC-gecoate grafietbases spelen een doorslaggevende rol in de kwaliteit van de epitaxiale materiaalgroei en vormen daarom de belangrijkste component van MOCVD-apparatuur.

Metaalorganische chemische dampdepositie (MOCVD) is de belangrijkste technologie voor de epitaxiale groei van GaN-films in blauwe LED's. De voordelen hiervan zijn eenvoudige bediening, een regelbare groeisnelheid en een hoge zuiverheid van de GaN-films. Als belangrijk onderdeel van de reactiekamer van MOCVD-apparatuur moet de lagerbasis die wordt gebruikt voor epitaxiale groei van GaN-films, hoge temperatuurbestendigheid, uniforme thermische geleidbaarheid, goede chemische stabiliteit en sterke thermische schokbestendigheid bieden. Grafietmateriaal voldoet aan bovenstaande voorwaarden.

Grafietbasis is een van de belangrijkste onderdelen van MOCVD-apparatuur en vormt de drager en het verwarmingslichaam van het substraat. Dit bepaalt direct de uniformiteit en zuiverheid van het filmmateriaal. De kwaliteit ervan heeft dan ook direct invloed op de voorbereiding van het epitaxiale vel. Tegelijkertijd is het, met de toename van het aantal toepassingen en de verandering van werkomstandigheden, zeer gemakkelijk te dragen, omdat het tot de verbruiksartikelen behoort.

Hoewel grafiet een uitstekende thermische geleidbaarheid en stabiliteit heeft, biedt het een groot voordeel als basiscomponent van MOCVD-apparatuur. Tijdens het productieproces zal grafiet echter het poeder aantasten door de aanwezigheid van corrosieve gassen en organische metaaldeeltjes, waardoor de levensduur van de grafietbasis aanzienlijk wordt verkort. Tegelijkertijd zal het vallende grafietpoeder de chip verontreinigen.

De opkomst van coatingtechnologie kan zorgen voor poederfixatie op het oppervlak, verbetering van de thermische geleidbaarheid en egalisatie van de warmteverdeling, wat de belangrijkste technologie is geworden om dit probleem op te lossen. Grafietgebaseerde oppervlaktecoatings in MOCVD-apparatuur moeten aan de volgende eigenschappen voldoen:

(1) De grafietbasis kan volledig worden omwikkeld en de dichtheid is goed, anders kan de grafietbasis gemakkelijk corroderen in het corrosieve gas.

(2) De combinatiesterkte met de grafietbasis is hoog om ervoor te zorgen dat de coating niet gemakkelijk afvalt na verschillende hoge- en lagetemperatuurcycli.

(3) Het heeft een goede chemische stabiliteit om te voorkomen dat de coating faalt bij hoge temperaturen en in een corrosieve atmosfeer.

SiC heeft de voordelen van corrosiebestendigheid, hoge thermische geleidbaarheid, thermische schokbestendigheid en hoge chemische stabiliteit, en kan goed functioneren in een epitaxiale atmosfeer met GaN. Bovendien verschilt de thermische uitzettingscoëfficiënt van SiC nauwelijks van die van grafiet, waardoor SiC het voorkeursmateriaal is voor de oppervlaktecoating op grafietbasis.

Momenteel wordt SiC voornamelijk van het type 3C, 4H en 6H gebruikt, en de toepassingen van verschillende kristaltypen lopen uiteen. 4H-SiC kan bijvoorbeeld worden gebruikt voor de productie van hoogvermogencomponenten; 6H-SiC is het meest stabiel en kan worden gebruikt voor de productie van foto-elektrische componenten; vanwege de vergelijkbare structuur met GaN kan 3C-SiC worden gebruikt voor de productie van epitaxiale GaN-lagen en SiC-GaN RF-componenten. 3C-SiC staat ook bekend als β-SiC. Een belangrijke toepassing van β-SiC is als film- en coatingmateriaal, waardoor β-SiC momenteel het belangrijkste materiaal voor coating is.

Plaatsingstijd: 4 augustus 2023