Sinds de uitvinding ervan in de jaren zestig is dekoolstof-koolstof C/C composietenhebben veel aandacht gekregen van de militaire, luchtvaart- en kernenergie-industrie. In de beginfase van het productieproces vankoolstof-koolstofcomposietwas complex, technisch moeilijk en het voorbereidingsproces was lang. De kosten van productbereiding zijn lange tijd hoog gebleven en het gebruik ervan is beperkt gebleven tot enkele onderdelen met zware werkomstandigheden, evenals tot de lucht- en ruimtevaart en andere sectoren die niet door andere materialen kunnen worden vervangen. Momenteel ligt de focus van onderzoek naar koolstof/koolstofcomposieten voornamelijk op goedkope voorbereiding, anti-oxidatie en diversificatie van prestaties en structuur. De voorbereidingstechnologie van hoogwaardige en goedkope koolstof/koolstofcomposieten staat hierbij centraal. Chemische dampdepositie is de voorkeursmethode voor de bereiding van hoogwaardige koolstof/koolstofcomposieten en wordt veel gebruikt in de industriële productie vanC/C-composietproductenHet technische proces duurt echter lang, waardoor de productiekosten hoog zijn. Het verbeteren van het productieproces van koolstof/koolstofcomposieten en het ontwikkelen van goedkope, hoogwaardige, grootschalige en complex gestructureerde koolstof/koolstofcomposieten zijn de sleutel tot het bevorderen van de industriële toepassing van dit materiaal en vormen de belangrijkste ontwikkelingstrend voor koolstof/koolstofcomposieten.

Vergeleken met traditionele grafietproducten,koolstof-koolstof composietmaterialenhebben de volgende uitstekende voordelen:

1) Hogere sterkte, langere levensduur van het product en minder vervangingen van componenten, waardoor de apparatuurbenutting toeneemt en de onderhoudskosten dalen;

2) Lagere thermische geleidbaarheid en betere thermische isolatieprestaties, wat bevorderlijk is voor energiebesparing en efficiëntieverbetering;

3) Het kan dunner worden gemaakt, zodat bestaande apparatuur kan worden gebruikt om monokristallijne producten met grotere diameters te produceren, waardoor de kosten van de investering in nieuwe apparatuur worden bespaard;

4) Hoge veiligheid, niet gemakkelijk te barsten bij herhaalde thermische schokken bij hoge temperaturen;

5) Sterke ontwerpbaarheid. Grote grafietmaterialen zijn moeilijk te vormen, terwijl geavanceerde koolstofgebaseerde composietmaterialen een bijna-netto vormgeving kunnen bereiken en duidelijke prestatievoordelen bieden op het gebied van thermische veldsystemen met grote diameters voor monokristallijne ovens.

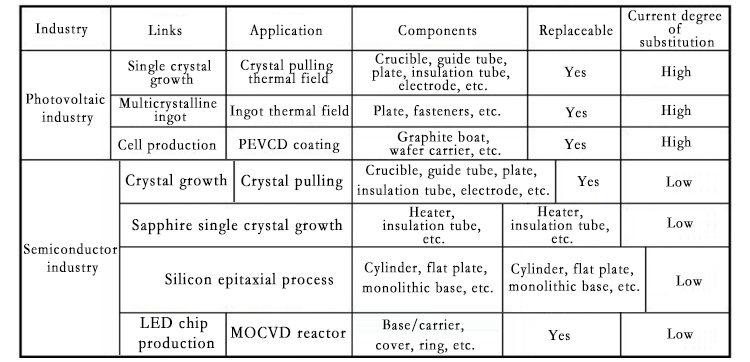

Momenteel wordt de vervanging van specialegrafietproductenzoalsisostatisch grafietdoor geavanceerde koolstofgebaseerde composietmaterialen is als volgt:

De uitstekende bestendigheid tegen hoge temperaturen en slijtvastheid van koolstof-koolstofcomposietmaterialen zorgen ervoor dat ze veel worden gebruikt in de luchtvaart, ruimtevaart, energie, auto's, machines en andere sectoren.

De specifieke toepassingen zijn als volgt:

1. Luchtvaartveld:Koolstof-koolstofcomposietmaterialen kunnen worden gebruikt voor de productie van onderdelen die bestand zijn tegen hoge temperaturen, zoals straalpijpen van motoren, wanden van verbrandingskamers, geleidebladen, enzovoort.

2. Lucht- en ruimtevaartsector:Koolstof-koolstofcomposietmaterialen kunnen worden gebruikt voor de productie van thermische beschermingsmaterialen voor ruimtevaartuigen, structurele materialen voor ruimtevaartuigen, enzovoort.

3. Energieveld:Koolstof-koolstofcomposietmaterialen kunnen worden gebruikt voor de productie van onderdelen van kernreactoren, petrochemische apparatuur en dergelijke.

4. Automobielsector:Koolstof-koolstofcomposietmaterialen kunnen worden gebruikt voor de productie van remsystemen, koppelingen, frictiematerialen en dergelijke.

5. Mechanisch veld:Koolstof-koolstofcomposietmaterialen kunnen worden gebruikt voor de productie van lagers, afdichtingen, mechanische onderdelen, enz.

Plaatsingstijd: 31-12-2024