El forn de creixement de cristalls és l'equip principal per acarbur de silicicreixement de cristalls. És similar al forn de creixement de cristalls de grau de silici cristal·lí tradicional. L'estructura del forn no és gaire complicada. Està composta principalment pel cos del forn, el sistema de calefacció, el mecanisme de transmissió de la bobina, el sistema d'adquisició i mesura del buit, el sistema de ruta de gas, el sistema de refrigeració, el sistema de control, etc. El camp tèrmic i les condicions del procés determinen els indicadors clau decristall de carbur de silicicom la qualitat, la mida, la conductivitat, etc.

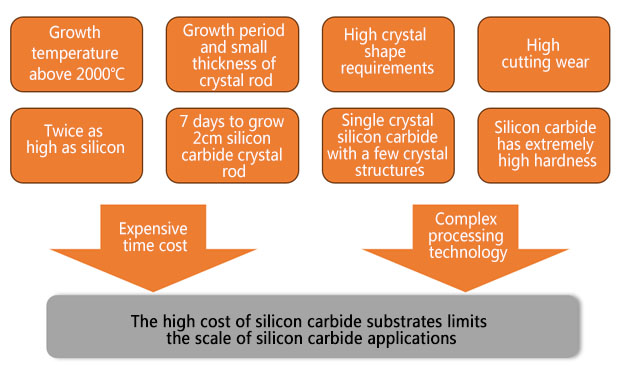

D'una banda, la temperatura durant el creixement decristall de carbur de siliciés molt alt i no es pot controlar. Per tant, la principal dificultat rau en el procés en si. Les principals dificultats són les següents:

(1) Dificultat en el control del camp tèrmic:

La monitorització de la cavitat tancada a alta temperatura és difícil i incontrolable. A diferència dels equips tradicionals de creixement de cristalls de tracció directa basats en silici amb un alt grau d'automatització i un procés de creixement de cristalls observable i controlable, els cristalls de carbur de silici creixen en un espai tancat en un entorn d'alta temperatura per sobre dels 2.000 ℃, i la temperatura de creixement s'ha de controlar amb precisió durant la producció, cosa que dificulta el control de la temperatura;

(2) Dificultat en el control de la forma cristal·lina:

Els microtubs, les inclusions polimòrfiques, les dislocacions i altres defectes són propensos a aparèixer durant el procés de creixement, i s'afecten i evolucionen mútuament. Els microtubs (MP) són defectes de tipus continu amb una mida de diverses micres a desenes de micres, que són defectes importants dels dispositius. Els monocristalls de carbur de silici inclouen més de 200 formes cristal·lines diferents, però només unes poques estructures cristal·lines (tipus 4H) són els materials semiconductors necessaris per a la producció. La transformació de la forma cristal·lina és fàcil de produir durant el procés de creixement, donant lloc a defectes d'inclusió polimòrfica. Per tant, cal controlar amb precisió paràmetres com la relació silici-carboni, el gradient de temperatura de creixement, la velocitat de creixement del cristall i la pressió del flux d'aire. A més, hi ha un gradient de temperatura en el camp tèrmic del creixement del monocristall de carbur de silici, que condueix a una tensió interna nativa i les dislocacions resultants (dislocació del pla basal BPD, dislocació del cargol TSD, dislocació de la vora TED) durant el procés de creixement del cristall, afectant així la qualitat i el rendiment de l'epitàxia i els dispositius posteriors.

(3) Control antidopatge difícil:

La introducció d'impureses externes ha de ser estrictament controlada per obtenir un cristall conductor amb dopatge direccional;

(4) Taxa de creixement lenta:

La taxa de creixement del carbur de silici és molt lenta. Els materials de silici tradicionals només necessiten 3 dies per convertir-se en una vareta de cristall, mentre que les varetes de cristall de carbur de silici necessiten 7 dies. Això porta a una eficiència de producció naturalment menor del carbur de silici i a una producció molt limitada.

D'altra banda, els paràmetres del creixement epitaxial del carbur de silici són extremadament exigents, incloent-hi l'estanquitat de l'equip, l'estabilitat de la pressió del gas a la cambra de reacció, el control precís del temps d'introducció del gas, la precisió de la relació de gas i la gestió estricta de la temperatura de deposició. En particular, amb la millora del nivell de resistència a la tensió del dispositiu, la dificultat de controlar els paràmetres bàsics de l'oblea epitaxial ha augmentat significativament. A més, amb l'augment del gruix de la capa epitaxial, com controlar la uniformitat de la resistivitat i reduir la densitat de defectes alhora que es garanteix el gruix s'ha convertit en un altre repte important. En el sistema de control electrificat, cal integrar sensors i actuadors d'alta precisió per garantir que diversos paràmetres es puguin regular amb precisió i estabilitat. Al mateix temps, l'optimització de l'algoritme de control també és crucial. Ha de poder ajustar l'estratègia de control en temps real segons el senyal de retroalimentació per adaptar-se a diversos canvis en el procés de creixement epitaxial del carbur de silici.

Principals dificultats ensubstrat de carbur de silicifabricació:

Data de publicació: 07 de juny de 2024