کوره رشد کریستال، تجهیزات اصلی برای ...کاربید سیلیکونرشد کریستال. این کوره شبیه کوره رشد کریستال درجه سیلیکون کریستالی سنتی است. ساختار کوره خیلی پیچیده نیست. این کوره عمدتاً از بدنه کوره، سیستم گرمایش، مکانیزم انتقال کویل، سیستم جمعآوری و اندازهگیری خلاء، سیستم مسیر گاز، سیستم خنککننده، سیستم کنترل و غیره تشکیل شده است. میدان حرارتی و شرایط فرآیند، شاخصهای کلیدی ... را تعیین میکنند.کریستال کاربید سیلیکونمانند کیفیت، اندازه، رسانایی و غیره.

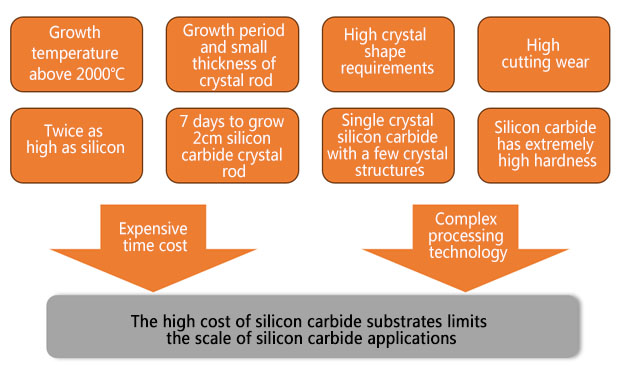

از یک طرف، دما در طول رشدکریستال کاربید سیلیکونبسیار بالاست و قابل نظارت نیست. بنابراین، مشکل اصلی در خود فرآیند نهفته است. مشکلات اصلی به شرح زیر است:

(1) دشواری در کنترل میدان حرارتی:

نظارت بر حفره بسته با دمای بالا دشوار و غیرقابل کنترل است. برخلاف تجهیزات سنتی رشد کریستال با کشش مستقیم محلول مبتنی بر سیلیکون با درجه بالایی از اتوماسیون و فرآیند رشد کریستال قابل مشاهده و کنترل، کریستالهای کاربید سیلیکون در یک فضای بسته در یک محیط با دمای بالا بالای 2000 درجه سانتیگراد رشد میکنند و دمای رشد باید در طول تولید دقیقاً کنترل شود، که کنترل دما را دشوار میکند.

(2) مشکل در کنترل شکل کریستال:

میکروپایپها، آخالهای چندشکلی، نابجاییها و سایر نقصها در طول فرآیند رشد مستعد بروز هستند و بر یکدیگر تأثیر میگذارند و تکامل مییابند. میکروپایپها (MP) نقصهای از نوع عرضی با اندازه چند میکرون تا دهها میکرون هستند که نقصهای کشنده دستگاهها محسوب میشوند. تک بلورهای کاربید سیلیکون شامل بیش از 200 شکل کریستالی مختلف هستند، اما تنها چند ساختار کریستالی (نوع 4H) مواد نیمههادی مورد نیاز برای تولید هستند. تغییر شکل کریستال در طول فرآیند رشد به راحتی اتفاق میافتد و منجر به نقصهای آخال چندشکلی میشود. بنابراین، لازم است پارامترهایی مانند نسبت سیلیکون-کربن، گرادیان دمای رشد، سرعت رشد کریستال و فشار جریان هوا به طور دقیق کنترل شوند. علاوه بر این، یک گرادیان دما در میدان حرارتی رشد تک بلور کاربید سیلیکون وجود دارد که منجر به تنش داخلی بومی و نابجاییهای حاصل (نابهجاییصفحه پایه BPD، نابجایی پیچ TSD، نابجایی لبه TED) در طول فرآیند رشد کریستال میشود و در نتیجه بر کیفیت و عملکرد اپیتاکسی و دستگاههای بعدی تأثیر میگذارد.

(3) کنترل دشوار دوپینگ:

برای به دست آوردن یک کریستال رسانا با آلایش جهتدار، باید ورود ناخالصیهای خارجی به شدت کنترل شود؛

(4) نرخ رشد آهسته:

نرخ رشد کاربید سیلیکون بسیار کند است. مواد سیلیکونی سنتی فقط به ۳ روز زمان نیاز دارند تا به یک میله کریستالی تبدیل شوند، در حالی که میلههای کریستالی کاربید سیلیکون به ۷ روز زمان نیاز دارند. این امر منجر به راندمان تولید پایینتر کاربید سیلیکون و خروجی بسیار محدود میشود.

از سوی دیگر، پارامترهای رشد اپیتاکسیال سیلیکون کاربید بسیار مورد توجه هستند، از جمله هوابندی تجهیزات، پایداری فشار گاز در محفظه واکنش، کنترل دقیق زمان ورود گاز، دقت نسبت گاز و مدیریت دقیق دمای رسوب. به طور خاص، با بهبود سطح مقاومت ولتاژ دستگاه، دشواری کنترل پارامترهای اصلی ویفر اپیتاکسیال به طور قابل توجهی افزایش یافته است. علاوه بر این، با افزایش ضخامت لایه اپیتاکسیال، چگونگی کنترل یکنواختی مقاومت و کاهش چگالی نقص در عین اطمینان از ضخامت، به چالش بزرگ دیگری تبدیل شده است. در سیستم کنترل الکتریکی، لازم است حسگرها و محرکهای با دقت بالا ادغام شوند تا از تنظیم دقیق و پایدار پارامترهای مختلف اطمینان حاصل شود. در عین حال، بهینهسازی الگوریتم کنترل نیز بسیار مهم است. باید بتواند استراتژی کنترل را در زمان واقعی مطابق با سیگنال بازخورد تنظیم کند تا با تغییرات مختلف در فرآیند رشد اپیتاکسیال سیلیکون کاربید سازگار شود.

مشکلات اصلی درزیرلایه کاربید سیلیکونتولید:

زمان ارسال: 7 ژوئن 2024