Krystalvækstovnen er kerneudstyret tilsiliciumcarbidkrystalvækst. Det ligner den traditionelle krystalvækstovn af krystallinsk siliciumkvalitet. Ovnstrukturen er ikke særlig kompliceret. Den består hovedsageligt af ovnhus, varmesystem, spoletransmissionsmekanisme, vakuumopsamlings- og målesystem, gasbanesystem, kølesystem, styresystem osv. Det termiske felt og procesforholdene bestemmer nøgleindikatorerne forsiliciumcarbid krystalsåsom kvalitet, størrelse, ledningsevne og så videre.

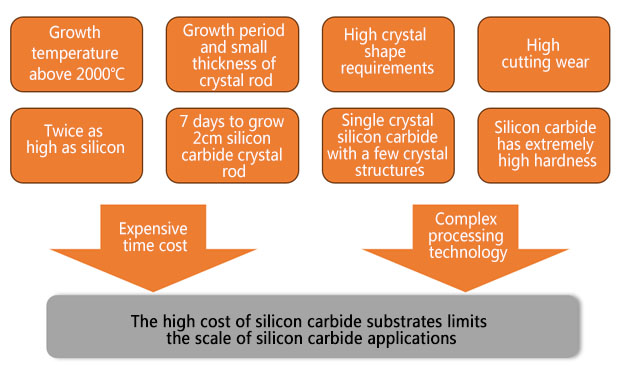

På den ene side temperaturen under væksten afsiliciumcarbid krystaler meget høj og kan ikke overvåges. Derfor ligger den største vanskelighed i selve processen. De største vanskeligheder er som følger:

(1) Vanskeligheder med termisk feltkontrol:

Overvågningen af det lukkede højtemperaturhulrum er vanskelig og ukontrollerbar. I modsætning til det traditionelle siliciumbaserede direkte-pull-krystalvækstudstyr med en høj grad af automatisering og en observerbar og kontrollerbar krystalvækstproces vokser siliciumcarbidkrystaller i et lukket rum i et højtemperaturmiljø over 2.000 ℃, og væksttemperaturen skal kontrolleres præcist under produktionen, hvilket gør temperaturkontrol vanskelig.

(2) Vanskeligheder med at kontrollere krystalformen:

Mikrorør, polymorfe inklusioner, dislokationer og andre defekter er tilbøjelige til at opstå under vækstprocessen, og de påvirker og udvikler hinanden. Mikrorør (MP) er gennemgående defekter med en størrelse fra flere mikrometer til ti mikrometer, som er afgørende defekter for komponenter. Siliciumcarbid-enkeltkrystaller omfatter mere end 200 forskellige krystalformer, men kun få krystalstrukturer (4H-typen) er de halvledermaterialer, der kræves til produktion. Krystalformtransformation er let at forekomme under vækstprocessen, hvilket resulterer i polymorfe inklusionsdefekter. Derfor er det nødvendigt nøjagtigt at kontrollere parametre som silicium-kulstof-forhold, væksttemperaturgradient, krystalvæksthastighed og luftstrømningstryk. Derudover er der en temperaturgradient i det termiske felt af siliciumcarbid-enkeltkrystalvækst, hvilket fører til naturlig intern spænding og de resulterende dislokationer (basalplandislokation BPD, skruedislokation TSD, kantdislokation TED) under krystalvækstprocessen, hvilket påvirker kvaliteten og ydeevnen af efterfølgende epitaksi og komponenter.

(3) Vanskelig dopingkontrol:

Indføringen af eksterne urenheder skal kontrolleres strengt for at opnå en ledende krystal med retningsbestemt doping;

(4) Langsom vækstrate:

Siliciumcarbids væksthastighed er meget langsom. Traditionelle siliciummaterialer behøver kun 3 dage for at vokse til en krystalstang, mens siliciumcarbidkrystalstænger behøver 7 dage. Dette fører til en naturligt lavere produktionseffektivitet af siliciumcarbid og et meget begrænset output.

På den anden side er parametrene for siliciumcarbids epitaksiale vækst ekstremt krævende, herunder udstyrets lufttæthed, stabiliteten af gastrykket i reaktionskammeret, den præcise kontrol af gasintroduktionstidspunktet, nøjagtigheden af gasforholdet og den strenge styring af aflejringstemperaturen. Især med forbedringen af anordningens spændingsmodstandsniveau er vanskeligheden ved at kontrollere kerneparametrene for den epitaksiale wafer steget betydeligt. Derudover er det med stigningen i tykkelsen af det epitaksiale lag blevet en anden stor udfordring at kontrollere ensartetheden af resistiviteten og reducere defektdensiteten, samtidig med at tykkelsen sikres. I det elektrificerede styresystem er det nødvendigt at integrere højpræcisionssensorer og aktuatorer for at sikre, at forskellige parametre kan reguleres nøjagtigt og stabilt. Samtidig er optimering af kontrolalgoritmen også afgørende. Det er nødvendigt at kunne justere kontrolstrategien i realtid i henhold til feedbacksignalet for at tilpasse sig forskellige ændringer i siliciumcarbids epitaksiale vækstproces.

De største vanskeligheder isiliciumcarbidsubstratfremstilling:

Opslagstidspunkt: 07. juni 2024