A kristálynövesztő kemence a legfontosabb berendezésszilícium-karbidkristálynövekedés. Hasonló a hagyományos kristályos szilícium minőségű kristálynövesztő kemencéhez. A kemence szerkezete nem túl bonyolult. Főként a kemencetestből, a fűtőrendszerből, a tekercsátviteli mechanizmusból, a vákuummérő és -mérő rendszerből, a gázútrendszerből, a hűtőrendszerből, a vezérlőrendszerből stb. áll. A hőtér és a folyamatfeltételek határozzák meg a főbb mutatókat.szilícium-karbid kristálymint például a minőség, a méret, a vezetőképesség és így tovább.

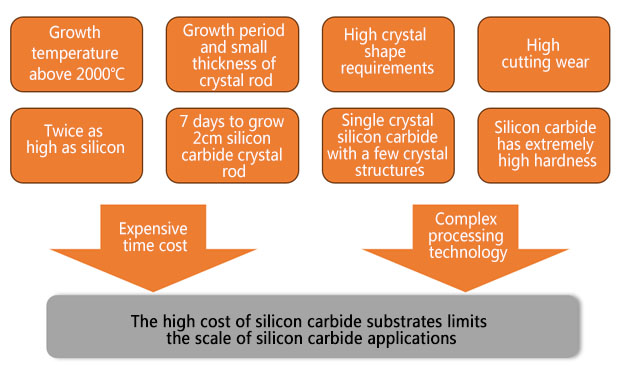

Egyrészt a hőmérséklet a növekedés soránszilícium-karbid kristálynagyon magas, és nem lehet nyomon követni. Ezért a fő nehézség magában a folyamatban rejlik. A fő nehézségek a következők:

(1) A hőtér szabályozásának nehézségei:

A zárt, magas hőmérsékletű üreg monitorozása nehézkes és kontrollálhatatlan. A hagyományos, szilícium alapú, közvetlen húzású kristálynövesztő berendezésektől eltérően, amelyek magas fokú automatizálást és megfigyelhető, valamint kontrollálható kristálynövekedési folyamatot alkalmaznak, a szilícium-karbid kristályok zárt térben, 2000 ℃ feletti magas hőmérsékletű környezetben nőnek, és a növekedési hőmérsékletet a gyártás során pontosan szabályozni kell, ami megnehezíti a hőmérséklet-szabályozást.

(2) A kristályforma szabályozásának nehézségei:

A növekedési folyamat során hajlamosak mikrocsövek, polimorf zárványok, diszlokációk és egyéb hibák keletkezni, amelyek kölcsönösen hatnak egymásra és alakítják egymást. A mikrocsövek (MP) átmenő típusú hibák, amelyek mérete több mikrontól több tíz mikronig terjed, és az eszközök gyilkos hibái. A szilícium-karbid egykristályok több mint 200 különböző kristályformát tartalmaznak, de csak néhány kristályszerkezet (4H típus) felel meg a gyártásukhoz szükséges félvezető anyagoknak. A kristályforma átalakulás könnyen bekövetkezik a növekedési folyamat során, ami polimorf zárványhibákat eredményez. Ezért pontosan szabályozni kell az olyan paramétereket, mint a szilícium-szén arány, a növekedési hőmérsékleti gradiens, a kristálynövekedési sebesség és a légáramlási nyomás. Ezenkívül a szilícium-karbid egykristály növekedésének hőterében hőmérsékleti gradiens van, ami natív belső feszültséghez és az ebből eredő diszlokációkhoz (alapsík diszlokáció BPD, csavar diszlokáció TSD, él diszlokáció TED) vezet a kristálynövekedési folyamat során, ezáltal befolyásolva a későbbi epitaxiális és eszközminőséget és teljesítményt.

(3) Nehéz doppingellenőrzés:

A külső szennyeződések bevezetését szigorúan ellenőrizni kell, hogy irányított adalékolású vezetőképes kristályt kapjunk;

(4) Lassú növekedési ütem:

A szilícium-karbid növekedési üteme nagyon lassú. A hagyományos szilíciumanyagoknak mindössze 3 napra van szükségük ahhoz, hogy kristályrúddá növekedjenek, míg a szilícium-karbid kristályrudaknak 7 napra van szükségük. Ez a szilícium-karbid természetes módon alacsonyabb termelési hatékonyságához és nagyon korlátozott kibocsátáshoz vezet.

Másrészt a szilícium-karbid epitaxiális növekedésének paraméterei rendkívül igényesek, beleértve a berendezés légmentességét, a gáznyomás stabilitását a reakciókamrában, a gázbevezetési idő pontos szabályozását, a gázarány pontosságát és a lerakódási hőmérséklet szigorú szabályozását. Különösen az eszköz feszültség-ellenállási szintjének javulásával jelentősen megnőtt az epitaxiális ostya magparamétereinek szabályozásának nehézsége. Ezenkívül az epitaxiális réteg vastagságának növekedésével egy másik fő kihívássá vált, hogyan lehet szabályozni az ellenállás egyenletességét és csökkenteni a hibasűrűséget a vastagság biztosítása mellett. Az elektromos vezérlőrendszerben nagy pontosságú érzékelőket és aktuátorokat kell integrálni annak érdekében, hogy a különböző paraméterek pontosan és stabilan szabályozhatók legyenek. Ugyanakkor a vezérlőalgoritmus optimalizálása is kulcsfontosságú. Képesnek kell lennie arra, hogy valós időben állítsa be a szabályozási stratégiát a visszacsatoló jel alapján, hogy alkalmazkodjon a szilícium-karbid epitaxiális növekedési folyamatának különböző változásaihoz.

Fő nehézségek aszilícium-karbid szubsztrátgyártás:

Közzététel ideje: 2024. június 7.