Sintret silisiumkarbid under atmosfærisk trykk er et ikke-metallisk karbid med kovalente bindinger mellom silisium og karbon, og hardheten er nest etter diamant og borkarbid. Den kjemiske formelen er SiC. Fargeløse krystaller, blå og svarte i utseende når de oksideres eller inneholder urenheter. Deformasjonen av silisiumkarbid med diamantstruktur kalles vanligvis smergel. Smergelens hardhet er nær diamant, god termisk stabilitet, stabil mot vandig hydroksysyreløsning og konsentrert svovelsyre, og ustabil mot blandet syre eller fosforsyre av konsentrert hydrogensyre og salpetersyre. Alkalier som smelter i en hul atmosfære differensieres. Det er delt inn i syntetisk silisiumkarbid og naturlig silisiumkarbid. Naturlig silisiumkarbid, kjent som karbonitt, finnes hovedsakelig i kimberlitt og vulkansk amfibolitt, men mengden er liten og har ingen utgravningsverdi.

Sintret silisiumkarbid under industrielt atmosfærisk trykk er en blanding av -SiC og -SiC og finnes i to farger: svart og grønn. Rent silisiumkarbid er fargeløst og inneholder urenheter i svart, grønn, blå og gul. Krystallen har sekskantede og kubiske korngrenser, og krystallen er plateformet og har en sammensatt kolonne. Glassglans, tetthet 3,17 ~ 3,47 G/CM3, Morse-hardhet 9,2. Mikroskopet har også smeltepunkt på 30380 ~ 33320 MPa: atmosfærens trykk ved 2050 begynte å differensiere, og gjenopprettingstemperaturen ved 2600 begynte å differensiere. Elastisitetskoeffisienten er 466480 MPa. Strekkfastheten er 171,5 MPa. Trykkfastheten er 1029 MPa. Den lineære ekspansjonskoeffisienten er (25 ~ 1000) 5,010 ~ 6/. Varmeledningsevnen (20) er 59 W/(mk). Kjemisk stabilitet, koking i HCl, H2SO4 og HF eroderer ikke.

I henhold til de ulike bruksområdene er atmosfærisk trykksintret silisiumkarbid delt inn i slipemiddel, ildfast materiale, deoksidasjonsmiddel, elektrisk silisiumkarbid og så videre. SiC-innholdet i slipende silisiumkarbid skal ikke være mindre enn 98 %. Ildfast silisiumkarbid er delt inn i: (1) avansert ildfast svart silisiumkarbid, der SiC-innholdet er nøyaktig det samme som for sliping av silisiumkarbid. (2) Sekundær ildfast svart silisiumkarbid, der SiC-innholdet er mer enn 90 %. (3) Innholdet av svart silisiumkarbid og SiC i lavkvalitets ildfaste materialer er ikke mindre enn 83 %. Innholdet av silisiumkarbid og SiC som brukes i deoksidasjonsmiddel, må vanligvis være over 90 %. Imidlertid kan karbonindustriell grafittiseringsovnisolasjon, der silisiumkarbidinnholdet er mer enn 45 % av behandlingen, også brukes som deoksidasjonsmiddel for stålproduksjon. Silisiumkarbid som deoksidasjonsmiddel har to typer pulverform og støpeblokk. Pulverdeoksidasjonsmiddel for svart silisiumkarbid har vanligvis en partikkelstørrelse på 4 ~ 0,5 mm og 0,5 ~ 0,1 mm.

Elektrisk silisiumkarbid har to hovedkategorier

(1) Det grønne silisiumkarbidet som brukes til elektriske varmeelementer er i hovedsak det samme som det grønne silisiumkarbidet som brukes til sliping.

(2) Silisiumkarbid for avledere har spesielle krav til elektrisk funksjon, som er forskjellig fra svart silisiumkarbid for sliping av ildfaste data.

Bruk av sintret silisiumkarbid under atmosfærisk trykk

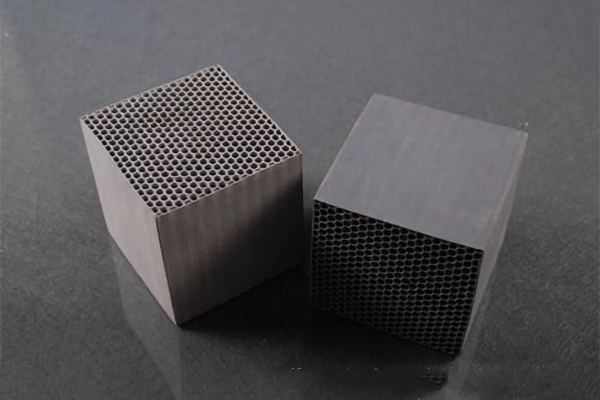

Sintrede silisiumkarbidprodukter under atmosfærisk trykk har spesielle funksjoner som høy temperaturbestandighet, slitestyrke, varmebestandighet, brannmotstand, strålingsmotstand, utmerket elektrisk og termisk ledningsevne, etc., og har blitt mye brukt i ulike avdelinger av nasjonaløkonomien. I Kina brukes grønt silisiumkarbid hovedsakelig som slipemiddel. Svart silisiumkarbid brukes til å lage slipesteiner, som ofte brukes til å skjære og slipe materialer med lav strekkfasthet, som glass, keramikk, stein, ildfaste materialer, og også til sliping av støpejernsdeler og ikke-jernholdige metallmaterialer. Sliping laget av grønt silisiumkarbid brukes hovedsakelig til sliping av sementert karbid, titanlegering, optisk glass, og også til sliping av sylinderforinger og verktøy i høyhastighetsstål. Kubiske silisiumkarbid-slipemidler brukes kun til ultrapresisjonssliping av miniatyrlagre. Slitasjemotstanden til turbinimpeller kan forbedres betraktelig ved å påføre SIC-pulver på dem ved galvanisering. Ved å bruke mekanisk trykk for å presse den kubiske SiC200-møllen og W28-mikropulveret mot sylinderveggen til forbrenningsmotoren, kan sylinderens levetid mer enn dobles.

Publisert: 16. juni 2023