1. Vad är en PECVD-båt?

1.1 Definition och kärnfunktioner

PECVD-båten (Plasma Enhanced Chemical Vapor Deposition) är ett centralt verktyg som används för att bära wafers eller substrat i PECVD-processen. Den behöver fungera stabilt i en miljö med hög temperatur (300–600 °C), plasmaaktiverad och korrosiv gas (såsom SiH₄, NH₃). Dess huvudfunktioner inkluderar:

● Exakt positionering: säkerställ jämnt avstånd mellan skivorna och undvik beläggningsstörningar.

● Termisk fältkontroll: optimera temperaturfördelningen och förbättra filmens enhetlighet.

● Föroreningsbarriär: Isolerar plasma från utrustningens hålrum för att minska risken för metallkontaminering.

1.2 Typiska strukturer och material

Materialval:

● Grafitbåt (vanligt val): hög värmeledningsförmåga, hög temperaturbeständighet, låg kostnad, men kräver beläggning för att förhindra gaskorrosion.

●Kvartsbåt: Ultrahög renhet, kemiskt resistent, men mycket spröd och dyr.

●Keramik (såsom Al₂O₃): slitstark, lämplig för högfrekvent produktion, men dålig värmeledningsförmåga.

Viktiga designfunktioner:

● Spaltavstånd: Matcha wafertjockleken (t.ex. 0,3–1 mm tolerans).

●Design av luftflödeshål: optimerar reaktionsgasfördelningen och minskar kanteffekten.

●Ytbeläggning: Vanlig SiC-, TaC- eller DLC-beläggning (diamantliknande kol) för att förlänga livslängden.

2. Varför måste vi vara uppmärksamma på prestandan hos PECVD-båtar?

2.1 Fyra huvudfaktorer som direkt påverkar processutbytet

✔ Föroreningskontroll:

Föroreningar i båtkroppen (som Fe och Na) förångas vid höga temperaturer, vilket orsakar porer eller läckage i filmen.

Om beläggningen flagnar kommer partiklar att introduceras och orsaka defekter i beläggningen (till exempel kan partiklar > 0,3 μm minska batteriets effektivitet med 0,5 %).

✔ Termisk fältuniformitet:

Ojämn värmeledningsförmåga hos PECVD-grafitbåten leder till skillnader i filmtjocklek (till exempel, under jämnhetskravet på ±5 %, måste temperaturskillnaden vara mindre än 10 °C).

✔ Plasmakompatibilitet:

Felaktiga material kan orsaka onormal urladdning och skada skivan eller enhetens elektroder.

✔ Livslängd och kostnad:

Båtskrov av låg kvalitet behöver bytas ut ofta (t.ex. en gång i månaden), och de årliga underhållskostnaderna är dyra.

3. Hur man väljer, använder och underhåller en PECVD-båt?

3.1 Urvalsmetod i tre steg

Steg 1: Förtydliga processparametrar

● Temperaturområde: Grafit + SiC-beläggning kan väljas under 450 °C, och kvarts eller keramik krävs över 600 °C.

●Gastyp: Vid innehåll av korrosiva gaser som Cl2 och F- måste högdensitetsbeläggning användas.

●Waferstorlek: 8-tums/12-tums båtstrukturstyrka skiljer sig avsevärt och kräver målinriktad design.

Steg 2: Utvärdera prestationsmått

Viktiga mätvärden:

●Ytjämnhet (Ra): ≤0,8 μm (kontaktytan måste vara ≤0,4 μm)

●Beläggningens bindningsstyrka: ≥15 MPa (ASTM C633-standard)

●Högtemperaturdeformation (600 ℃): ≤0,1 mm/m (24 timmars test)

Steg 3: Verifiera kompatibilitet

● Utrustningsmatchning: Bekräfta gränssnittsstorleken med vanliga modeller som AMAT Centura, centrotherm PECVD etc.

● Provproduktionstest: Det rekommenderas att utföra ett litet batchtest på 50–100 stycken för att verifiera beläggningens jämnhet (standardavvikelse för filmtjocklek <3 %).

3.2 Bästa praxis för användning och underhåll

Driftsspecifikationer:

✔Förrengöringsprocess:

● Före första användningen måste Xinzhou bombarderas med Ar-plasma i 30 minuter för att avlägsna föroreningar som adsorberats på ytan.

●Efter varje processomgång används SC1 (NH₄OH:H₂O₂:H₂O=1:1:5) för rengöring för att avlägsna organiska rester.

✔ Laddar tabun:

●Överbelastning är förbjuden (t.ex. är den maximala kapaciteten avsedd att vara 50 stycken, men den faktiska lasten bör vara ≤ 45 stycken för att reservera utrymme för expansion).

●Kanten på wafern måste vara ≥2 mm från änden av båttanken för att förhindra plasmakanteffekter.

✔ Tips för att förlänga livet

● Reparation av beläggning: När ytjämnheten Ra > 1,2 μm kan SiC-beläggningen återbeläggas med CVD (kostnaden är 40 % lägre än för utbyte).

✔ Regelbunden testning:

● Månadsvis: Kontrollera beläggningens integritet med hjälp av vitljusinterferometri.

●Kvartalsvis: Analysera kristallisationsgraden av båten genom XRD (kvartswaferbåt med kristallfas > 5 % behöver bytas ut).

4. Vilka är de vanliga problemen?

F1: KanPECVD-båtanvändas i LPCVD-processen?

A: Rekommenderas inte! LPCVD har en högre temperatur (vanligtvis 800–1100 °C) och behöver motstå högre gastryck. Det kräver användning av material som är mer motståndskraftiga mot temperaturförändringar (såsom isostatisk grafit), och slitsdesignen måste ta hänsyn till termisk expansionskompensation.

F2: Hur avgör man om båtkroppen har gått sönder?

A: Sluta använda omedelbart om följande symtom uppstår:

Sprickor eller flagning av beläggningen är synliga för blotta ögat.

Standardavvikelsen för waferbeläggningens enhetlighet har varit >5 % under tre på varandra följande satser.

Vakuumgraden i processkammaren sjönk med mer än 10 %.

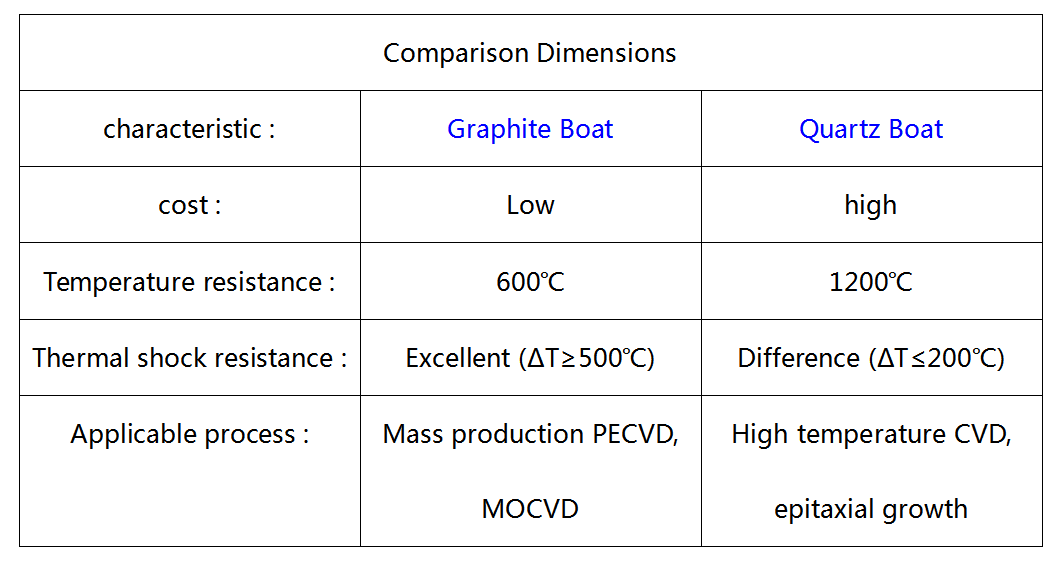

Q3: Grafitbåt kontra kvartsbåt, hur väljer man?

Slutsats: Grafitbåtar är att föredra för massproduktionsscenarier, medan kvartsbåtar övervägs för vetenskaplig forskning/specialprocesser.

Slutsats:

Även omPECVD-båtär inte den huvudsakliga utrustningen, utan den "tysta väktaren" av processstabilitet. Från val till underhåll kan varje detalj bli en viktig genombrottspunkt för avkastningsförbättring. Jag hoppas att den här guiden hjälper dig att tränga igenom den tekniska dimman och hitta den optimala lösningen för kostnadsminskning och effektivitetsförbättring!

Publiceringstid: 6 mars 2025