1. Hvad er en PECVD-båd?

1.1 Definition og kernefunktioner

PECVD-båden (Plasma Enhanced Chemical Vapor Deposition) er et kerneværktøj, der bruges til at transportere wafere eller substrater i PECVD-processen. Den skal fungere stabilt i et miljø med høj temperatur (300-600 °C), plasmaaktiveret og korrosiv gas (såsom SiH₄, NH₃). Dens hovedfunktioner omfatter:

● Præcis positionering: Sørg for ensartet afstand mellem wafere og undgå interferens mellem belægninger.

● Termisk feltkontrol: optimer temperaturfordelingen og forbedrer filmens ensartethed.

● Forureningsbeskyttende barriere: Isolerer plasma fra udstyrshulrummet for at reducere risikoen for metalkontaminering.

1.2 Typiske strukturer og materialer

Materialevalg:

● Grafitbåd (almindeligt valg): høj varmeledningsevne, høj temperaturbestandighed, lav pris, men kræver belægning for at forhindre gaskorrosion.

●Kvartsbåd: Ultrahøj renhed, kemisk resistent, men meget sprød og dyr.

●Keramik (såsom Al₂O₃): slidstærk, egnet til højfrekvent produktion, men dårlig varmeledningsevne.

Vigtige designfunktioner:

● Slotafstand: Match wafertykkelsen (f.eks. 0,3-1 mm tolerance).

●Design af luftstrømningshul: optimerer reaktionsgasfordelingen og reducerer kanteffekten.

●Overfladebelægning: Almindelig SiC-, TaC- eller DLC-belægning (diamantlignende kulstof) for at forlænge levetiden.

2. Hvorfor skal vi være opmærksomme på PECVD-bådenes ydeevne?

2.1 Fire hovedfaktorer, der direkte påvirker procesudbyttet

✔ Forureningskontrol:

Urenheder i bådens skrog (såsom Fe og Na) fordamper ved høje temperaturer, hvilket forårsager små huller eller lækage i filmen.

Afskalning af belægningen vil introducere partikler og forårsage belægningsdefekter (for eksempel kan partikler > 0,3 μm forårsage et fald i batteriets effektivitet på 0,5%).

✔ Termisk feltuniformitet:

Ujævn varmeledning i PECVD-grafitbåden vil føre til forskelle i filmtykkelsen (for eksempel skal temperaturforskellen under ensartethedskravet på ±5% være mindre end 10 °C).

✔ Plasma-kompatibilitet:

Forkerte materialer kan forårsage unormal udladning og beskadige waferen eller enhedens elektroder.

✔ Levetid og omkostninger:

Bådskrog af lav kvalitet skal udskiftes ofte (f.eks. en gang om måneden), og de årlige vedligeholdelsesomkostninger er dyre.

3. Hvordan vælger, bruger og vedligeholder man en PECVD-båd?

3.1 Tretrins udvælgelsesmetode

Trin 1: Afklar procesparametre

● Temperaturområde: Grafit + SiC-belægning kan vælges under 450 °C, og kvarts eller keramik er påkrævet over 600 °C.

●Gastype: Når der er korrosive gasser som Cl2 og F-, skal der anvendes en højdensitetsbelægning.

●Waferstørrelse: Styrken af en bådstruktur på 8 tommer/12 tommer er væsentligt forskellig og kræver målrettet design.

Trin 2: Evaluer præstationsmålinger

Nøglemålinger:

●Overfladeruhed (Ra): ≤0,8 μm (kontaktfladen skal være ≤0,4 μm)

●Belægningsbindingsstyrke: ≥15 MPa (ASTM C633 standard)

●Høj temperaturdeformation (600 ℃): ≤0,1 mm/m (24 timers test)

Trin 3: Bekræft kompatibilitet

● Udstyrstilpasning: Bekræft grænsefladestørrelsen med almindelige modeller som AMAT Centura, centrotherm PECVD osv.

● Prøveproduktionstest: Det anbefales at udføre en lille batchtest på 50-100 stykker for at verificere belægningens ensartethed (standardafvigelse for filmtykkelse <3%).

3.2 Bedste praksis for brug og vedligeholdelse

Driftsspecifikationer:

✔Forrensningsproces:

● Før første brug skal Xinzhou bombarderes med Ar-plasma i 30 minutter for at fjerne urenheder, der er adsorberet på overfladen.

●Efter hver procesomgang anvendes SC1 (NH₄OH:H₂O₂:H₂O=1:1:5) til rengøring for at fjerne organiske rester.

✔ Indlæser tabuer:

●Overbelastning er forbudt (f.eks. er den maksimale kapacitet designet til at være 50 stykker, men den faktiske belastning bør være ≤ 45 stykker for at reservere plads til udvidelse).

●Kanten af waferen skal være ≥2 mm væk fra enden af bådens tank for at forhindre plasmakanteffekter.

✔ Tips til at forlænge livet

● Reparation af belægning: Når overfladeruheden Ra > 1,2 μm, kan SiC-belægningen genaflejres ved CVD (omkostningerne er 40 % lavere end udskiftning).

✔ Regelmæssig testning:

● Månedligt: Kontroller belægningens integritet ved hjælp af hvidlysinterferometri.

●Kvartalsvis: Analysér krystallisationsgraden af båden via XRD (kvartswaferbåd med krystalfase > 5% skal udskiftes).

4. Hvad er de almindelige problemer?

Q1: KanPECVD-bådbruges i LPCVD-processen?

A: Anbefales ikke! LPCVD har en højere temperatur (normalt 800-1100 °C) og skal modstå et højere gastryk. Det kræver brug af materialer, der er mere modstandsdygtige over for temperaturændringer (såsom isostatisk grafit), og spaltedesignet skal tage højde for termisk ekspansionskompensation.

Q2: Hvordan kan man afgøre, om bådens skrog er gået i stykker?

A: Stop brugen med det samme, hvis følgende symptomer opstår:

Revner eller afskalning af belægningen er synlige med det blotte øje.

Standardafvigelsen for waferbelægningens ensartethed har været >5 % i tre på hinanden følgende batcher.

Vakuumgraden i proceskammeret faldt med mere end 10 %.

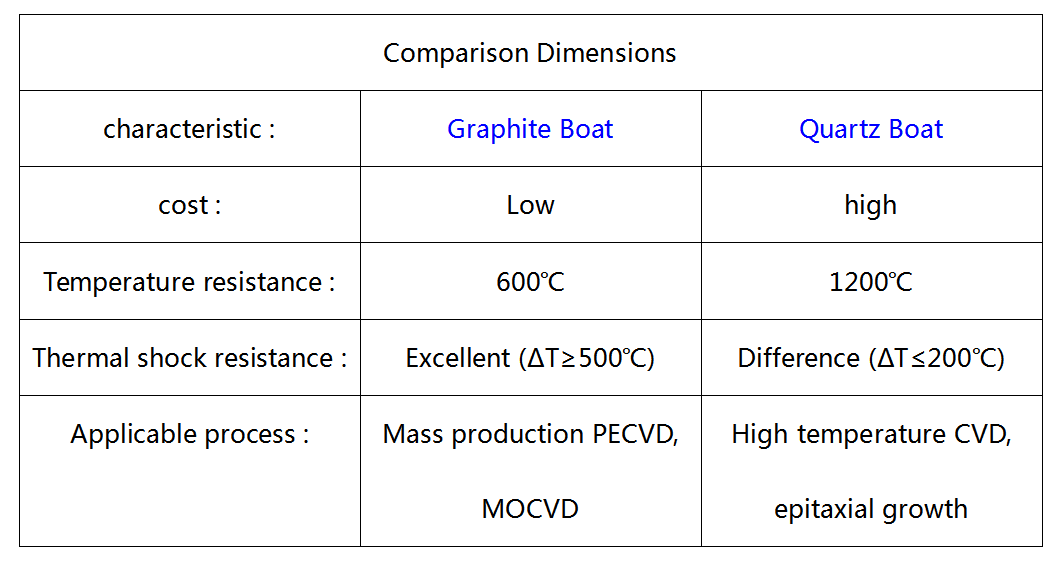

Q3: Grafitbåd vs. kvartsbåd, hvordan vælger man?

Konklusion: Grafitbåde foretrækkes til masseproduktionsscenarier, mens kvartsbåde overvejes til videnskabelig forskning/specialprocesser.

Konklusion:

SelvomPECVD-båder ikke det primære udstyr, men den "stille vogter" af processtabilitet. Fra udvælgelse til vedligeholdelse kan hver detalje blive et centralt gennembrudspunkt for udbytteforbedring. Jeg håber, at denne guide vil hjælpe dig med at trænge igennem den tekniske tåge og finde den optimale løsning til omkostningsreduktion og effektivitetsforbedring!

Opslagstidspunkt: 6. marts 2025