1. Wat ass e PECVD-Boot?

1.1 Definitioun a Kärfunktiounen

PECVD-Boot (Plasma Enhanced Chemical Vapor Deposition) ass e Kärinstrument, dat benotzt gëtt fir Waferen oder Substrater am PECVD-Prozess ze transportéieren. Et muss stabil an enger Ëmwelt mat héijen Temperaturen (300-600 °C), plasmaaktivéiertem a korrosivem Gas (wéi SiH₄, NH₃) funktionéieren. Seng Haaptfunktioune sinn:

● Präzis Positionéierung: Séchert e uniforme Waferofstand a vermeit Beschichtungsstéierungen.

● Thermesch Feldkontroll: Optimiséierung vun der Temperaturverdeelung a Verbesserung vun der Filmuniformitéit.

● Anti-Verschmotzungsbarriär: Isoléiert Plasma vum Ausrüstungskavitéit fir de Risiko vun Metallkontaminatioun ze reduzéieren.

1.2 Typesch Strukturen a Materialien

Materialauswiel:

● Grafitboot (Haaptwahl): héich Wärmeleitfäegkeet, héich Temperaturbeständegkeet, niddreg Käschten, awer erfuerdert Beschichtung fir Gaskorrosioun ze vermeiden.

●Quarzboot: Ultrahéich Rengheet, chemesch resistent, awer héich brécheg an deier.

●Keramik (wéi Al₂O₃): verschleißbeständeg, gëeegent fir Héichfrequentproduktioun, awer schlecht Wärmeleitfäegkeet.

Schlëssel Designmerkmale:

● Ofstand tëscht de Schlitzer: Der Waferdicke entspriechen (z.B. enger Toleranz vun 0,3-1 mm).

●Design vum Loftstroumlach: Optimiséierung vum Reaktiounsgasverdeelung a Reduktioun vum Randeffekt.

●Uewerflächenbeschichtung: Gewéinlech SiC-, TaC- oder DLC-Beschichtung (diamantähnlech Kuelestoff) fir d'Liewensdauer ze verlängeren.

2. Firwat musse mir op d'Leeschtung vu PECVD-Booter oppassen?

2.1 Véier Haaptfaktoren, déi direkt den Ertrag vum Prozess beaflossen

✔ Verschmotzungskontroll:

Ongereinheeten am Bootskierper (wéi Fe an Na) verflüchtegen sech bei héijen Temperaturen, wouduerch Lächer oder Leckage am Film entstinn.

D'Ofschielen vun der Beschichtung féiert zu Partikelen, déi Beschichtungsdefekter verursaachen (zum Beispill kënne Partikelen > 0,3 μm d'Batterieleffizienz ëm 0,5% erofsetzen).

✔ Thermesch Felduniformitéit:

Eng ongläichméisseg Wärmeleitung vum PECVD-Grafitboot féiert zu Ënnerscheeder an der Filmdicke (zum Beispill, ënner der Uniformitéitsufuerderung vun ±5% muss den Temperaturënnerscheed manner wéi 10°C sinn).

✔ Plasma-Kompatibilitéit:

Falsch Materialien kënnen anormal Entladung verursaachen a Schied un der Wafer oder den Elektroden vum Apparat verursaachen.

✔ Liewensdauer a Käschten:

Schlechtqualitativ Bootsrumpfe mussen dacks ersat ginn (z.B. eemol de Mount), an d'jäerlech Ënnerhaltskäschte si deier.

3. Wéi wielt, benotzt a pflegt een e PECVD-Boot?

3.1 Auswielmethod a dräi Schrëtt

Schrëtt 1: Prozessparameter klären

● Temperaturberäich: Grafit + SiC Beschichtung kann ënner 450°C ausgewielt ginn, a Quarz oder Keramik ass iwwer 600°C erfuerderlech.

●Gasart: Wann et korrosiv Gaser wéi Cl2 an F- enthält, muss eng Beschichtung mat héijer Dicht benotzt ginn.

●Wafergréisst: D'Stäerkt vun der Bootsstruktur vun 8 Zoll/12 Zoll ass wesentlech ënnerschiddlech a erfuerdert e gezielten Design.

Schrëtt 2: Leeschtungsmetriken evaluéieren

Schlësselmetriken:

●Uewerflächenrauheet (Ra): ≤0,8 μm (Kontaktfläch muss ≤0,4 μm sinn)

●Beschichtungsstäerkt: ≥15MPa (ASTM C633 Standard)

●Héichtemperaturdeformatioun (600℃): ≤0,1 mm/m (24 Stonnen Test)

Schrëtt 3: Kompatibilitéit iwwerpréiwen

● Ausrüstungsvergleich: Bestätegt d'Gréisst vun der Interface mat Mainstream-Modeller wéi AMAT Centura, Centrotherm PECVD, etc.

● Testproduktiounstest: Et ass recommandéiert, e klenge Chargetest vun 50-100 Stéck duerchzeféieren, fir d'Uniformitéit vun der Beschichtung ze kontrolléieren (Standardofwäichung vun der Schichtdicke <3%).

3.2 Best Practices fir d'Benotzung an d'Ënnerhalt

Operatiounsspezifikatiounen:

✔Virreinigungsprozess:

● Virum éischte Gebrauch muss den Xinzhou 30 Minutte laang mat Ar-Plasma bombardéiert ginn, fir Ongereimtheeten, déi op der Uewerfläch adsorbéiert sinn, ze entfernen.

●No all Prozessbatch gëtt SC1 (NH₄OH:H₂O₂:H₂O=1:1:5) fir d'Botzen benotzt fir organesch Réckstänn ze entfernen.

✔ Tabuen lueden:

●Iwwerbelaaschtung ass verbueden (z.B. ass déi maximal Kapazitéit op 50 Stéck konzipéiert, awer déi tatsächlech Belaaschtung soll ≤ 45 Stéck sinn, fir Plaz fir d'Expansioun ze reservéieren).

●De Rand vum Wafer muss ≥2 mm vum Enn vum Bootstank ewech sinn, fir Plasma-Kanteffekter ze vermeiden.

✔ Tipps fir d'Liewen ze verlängeren

● Beschichtungsreparatur: Wann d'Uewerflächenrauheet Ra > 1,2 μm ass, kann d'SiC-Beschichtung duerch CVD nei ofgesat ginn (d'Käschte si 40 % méi niddreg wéi den Ersatz).

✔ Reegelméisseg Tester:

● Méintlech: D'Integritéit vun der Beschichtung mat Hëllef vu Wäissliicht-Interferometrie kontrolléieren.

●Véiereljährlech: Analyséiert de Kristallisatiounsgrad vum Boot duerch XRD (Quarzwafer-Boot mat enger Kristallphas > 5% muss ersat ginn).

4. Wat sinn déi heefegst Problemer?

Q1: Kann denPECVD-Bootam LPCVD-Prozess benotzt ginn?

A: Net recommandéiert! LPCVD huet eng méi héich Temperatur (normalerweis 800-1100°C) a muss engem méi héije Gasdrock standhalen. Et erfuerdert d'Benotzung vu Materialien, déi méi resistent géint Temperaturännerungen sinn (wéi isostatesche Graphit), an den Design vun de Schlitzer muss d'thermesch Expansiounskompensatioun berücksichtegen.

Q2: Wéi kann een feststellen, ob de Bootsgehais futti ass?

A: Stoppt d'Benotzung direkt wann déi folgend Symptomer optrieden:

Rëss oder ofblätternd Beschichtung sinn mat bloussem A siichtbar.

D'Standardofwäichung vun der Waferbeschichtungsuniformitéit war fir dräi hannereneen Chargen >5%.

De Vakuumgrad vun der Prozesskammer ass ëm méi wéi 10% gefall.

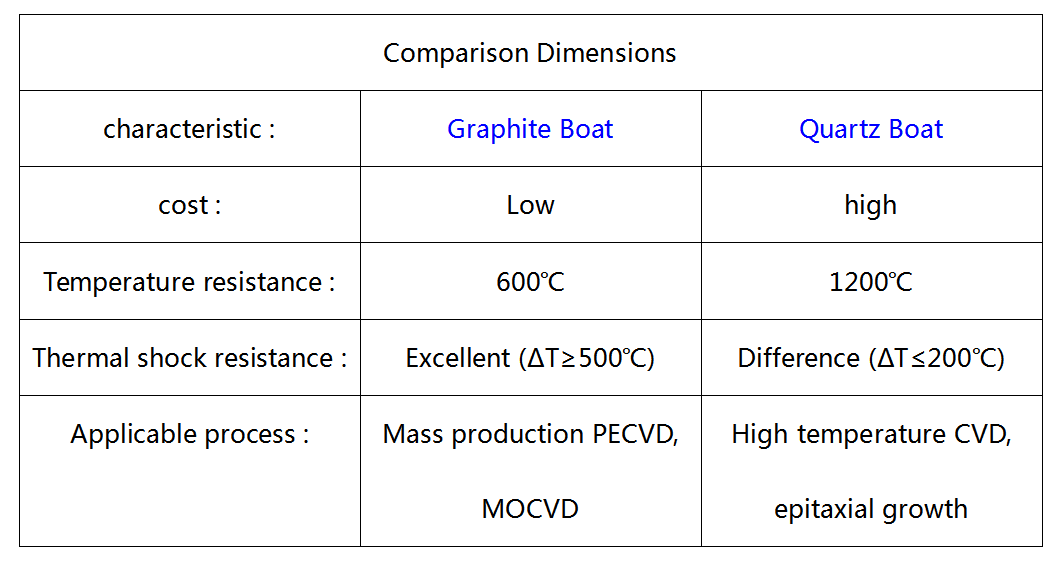

Q3: Grafitboot vs. Quarzboot, wéi wielen?

Conclusioun: Grafitbooter gi fir Masseproduktiounsszenarie bevorzugt, während Quarzbooter fir wëssenschaftlech Fuerschung/spezial Prozesser ugesi ginn.

Schlussfolgerung:

Obwuel denPECVD-Bootass net déi Haaptausrüstung, mee de "rouege Bewaacher" vun der Prozessstabilitéit. Vun der Auswiel bis zur Ënnerhaltung kann all Detail zu engem wichtege Duerchbrochpunkt fir d'Verbesserung vun der Erbringung ginn. Ech hoffen, dëse Guide hëlleft Iech, den techneschen Niwwel ze duerchbriechen an déi optimal Léisung fir Käschtereduktioun an Effizienzverbesserung ze fannen!

Zäitpunkt vun der Verëffentlechung: 06. Mäerz 2025