1. Wat is een PECVD-boot?

1.1 Definitie en kernfuncties

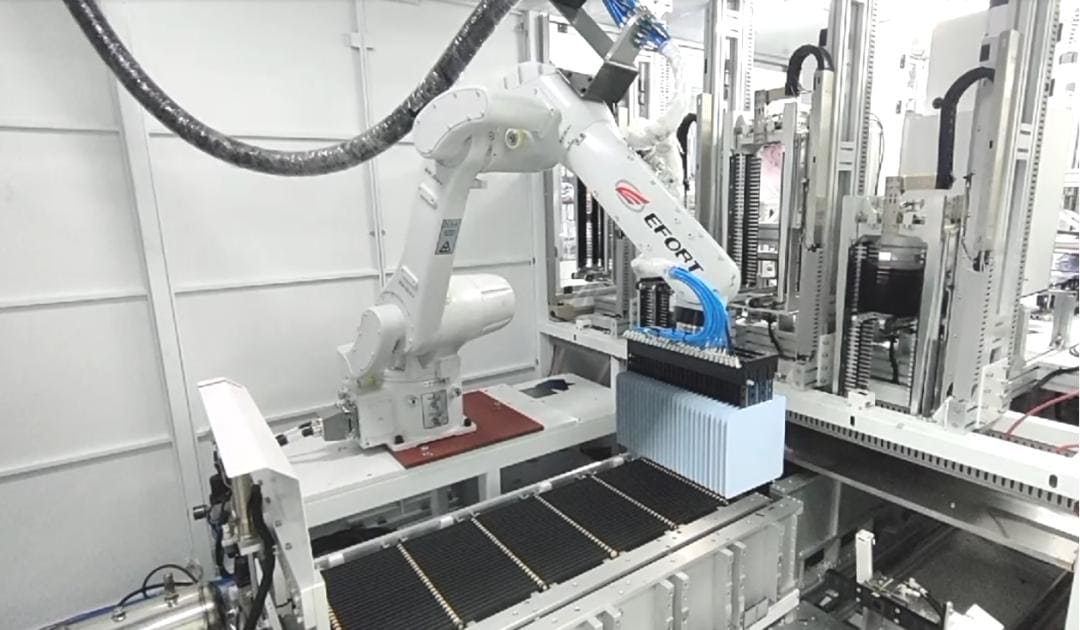

Een PECVD-boot (Plasma Enhanced Chemical Vapor Deposition) is een belangrijk hulpmiddel voor het transporteren van wafers of substraten in het PECVD-proces. De boot moet stabiel werken in een omgeving met hoge temperaturen (300-600 °C), plasma-geactiveerde gassen en corrosieve gassen (zoals SiH₄ en NH₃). De belangrijkste functies zijn:

● Nauwkeurige positionering: zorgt voor een gelijkmatige waferafstand en voorkomt interferentie door de coating.

● Thermische veldcontrole: optimaliseer de temperatuurverdeling en verbeter de uniformiteit van de film.

● Antivervuilingsbarrière: Isoleert plasma van de apparatuurruimte om het risico op metaalverontreiniging te verminderen.

1.2 Typische structuren en materialen

Materiaalkeuze:

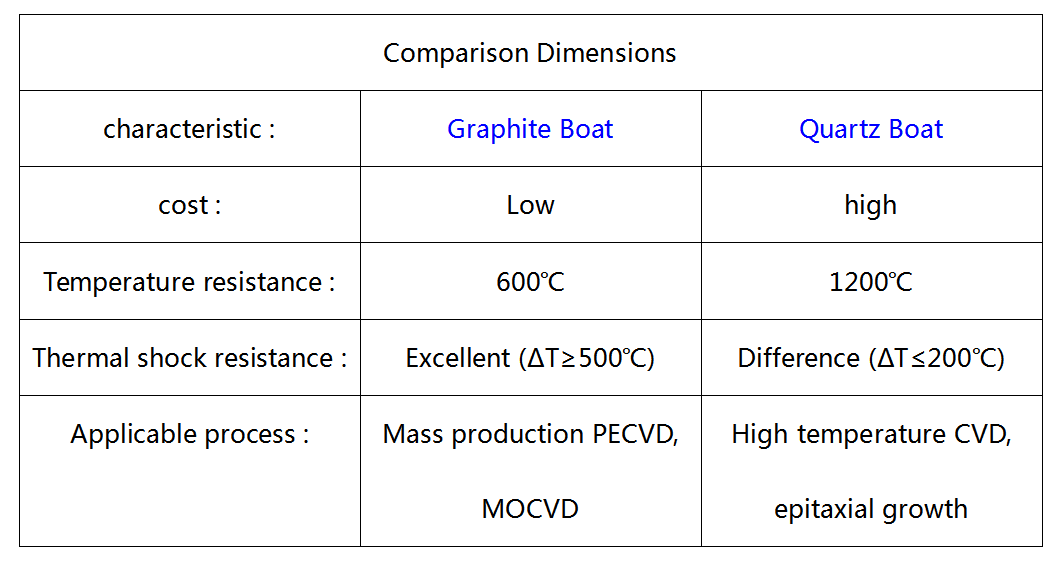

● Grafietboot (gangbare keuze): hoge thermische geleidbaarheid, hoge temperatuurbestendigheid, lage kosten, maar vereist coating om gascorrosie te voorkomen.

●Kwartsboot: Zeer zuiver, chemisch bestendig, maar erg bros en duur.

●Keramiek (zoals Al₂O₃): slijtvast, geschikt voor hoogfrequente productie, maar slechte warmtegeleiding.

Belangrijkste ontwerpkenmerken:

● Sleufafstand: Pas aan de waferdikte aan (bijvoorbeeld een tolerantie van 0,3-1 mm).

●Ontwerp van het luchtstroomgat: optimaliseert de verdeling van de reactiegassen en vermindert het randeffect.

●Oppervlaktecoating: gangbare SiC-, TaC- of DLC-coating (diamantachtige koolstof) om de levensduur te verlengen.

2. Waarom moeten we aandacht besteden aan de prestaties van PECVD-boten?

2.1 Vier belangrijke factoren die direct van invloed zijn op de procesopbrengst

✔ Verontreinigingsbestrijding:

Onzuiverheden in het bootlichaam (zoals Fe en Na) vervluchtigen bij hoge temperaturen, waardoor er gaatjes of lekkages in de folie ontstaan.

Door het afbladderen van de coating komen er deeltjes in de coating terecht die defecten in de coating kunnen veroorzaken (deeltjes > 0,3 μm kunnen er bijvoorbeeld voor zorgen dat de efficiëntie van de batterij met 0,5% afneemt).

✔ Uniformiteit van het thermische veld:

Ongelijkmatige warmtegeleiding van de PECVD-grafietboot zal leiden tot verschillen in de filmdikte (bij een uniformiteitseis van ±5% moet het temperatuurverschil bijvoorbeeld kleiner zijn dan 10°C).

✔ Plasmacompatibiliteit:

Onjuiste materialen kunnen een abnormale ontlading veroorzaken en de wafer of de elektroden van het apparaat beschadigen.

✔ Levensduur en kosten:

Bootrompen van lage kwaliteit moeten regelmatig vervangen worden (bijvoorbeeld maandelijks) en de jaarlijkse onderhoudskosten zijn hoog.

3. Hoe kiest, gebruikt en onderhoudt u een PECVD-boot?

3.1 Drie-stappen selectiemethode

Stap 1: Procesparameters verduidelijken

● Temperatuurbereik: Grafiet + SiC-coating kan worden gekozen onder 450 °C, en kwarts of keramiek is vereist boven 600 °C.

●Soort gas: Bij corrosieve gassen zoals Cl2 en F- moet een coating met hoge dichtheid worden gebruikt.

●Wafergrootte: de sterkte van een bootconstructie van 8 inch/12 inch verschilt aanzienlijk en vereist een gericht ontwerp.

Stap 2: Evalueer prestatiegegevens

Belangrijkste statistieken:

●Oppervlakteruwheid (Ra): ≤0,8 μm (contactoppervlak moet ≤0,4 μm zijn)

●Sterkte van de coatingbinding: ≥15 MPa (ASTM C633-norm)

●Hoge temperatuurvervorming (600℃): ≤0,1 mm/m (24-uurs test)

Stap 3: Controleer de compatibiliteit

● Apparatuuraanpassing: bevestig de interfacegrootte met gangbare modellen zoals AMAT Centura, centrotherm PECVD, enz.

● Proefproductietest: Het wordt aanbevolen om een kleine serietest van 50-100 stuks uit te voeren om de uniformiteit van de coating te verifiëren (standaardafwijking van de filmdikte <3%).

3.2 Aanbevolen procedures voor gebruik en onderhoud

Werkingsspecificaties:

✔Voorreinigingsproces:

● Voor het eerste gebruik moet de Xinzhou gedurende 30 minuten worden gebombardeerd met Ar-plasma om onzuiverheden te verwijderen die op het oppervlak zijn geadsorbeerd.

●Na elke procesbatch wordt SC1 (NH₄OH:H₂O₂:H₂O=1:1:5) gebruikt voor de reiniging om organische resten te verwijderen.

✔ Taboes laden:

●Overbelasting is verboden (bijvoorbeeld: de maximale capaciteit is ontworpen op 50 stuks, maar de werkelijke belasting mag ≤ 45 stuks zijn om ruimte te reserveren voor uitzetting).

●De rand van de wafer moet ≥2mm van het uiteinde van de boottank verwijderd zijn om plasma-randeffecten te voorkomen.

✔ Tips om het leven te verlengen

● Reparatie van de coating: Wanneer de oppervlakteruwheid Ra>1,2 μm is, kan de SiC-coating opnieuw worden aangebracht door middel van CVD (de kosten liggen 40% lager dan vervanging).

✔ Regelmatig testen:

● Maandelijks: Controleer de integriteit van de coating met behulp van witlichtinterferometrie.

●Elk kwartaal: Analyseer de kristallisatiegraad van de boot door middel van XRD (kwartswaferboot met kristalfase > 5% moet worden vervangen).

4. Wat zijn veelvoorkomende problemen?

V1: Kan dePECVD-bootworden gebruikt in het LPCVD-proces?

A: Niet aanbevolen! LPCVD heeft een hogere temperatuur (meestal 800-1100 °C) en moet bestand zijn tegen een hogere gasdruk. Het vereist het gebruik van materialen die beter bestand zijn tegen temperatuurschommelingen (zoals isostatisch grafiet) en het ontwerp van de sleuf moet rekening houden met thermische uitzettingscompensatie.

Vraag 2: Hoe kan ik vaststellen of de bootromp defect is?

A: Stop onmiddellijk met het gebruik als de volgende symptomen optreden:

Barsten of loslatende coatings zijn met het blote oog zichtbaar.

De standaardafwijking van de uniformiteit van de wafercoating bedroeg >5% voor drie opeenvolgende batches.

De vacuümgraad van de proceskamer daalde met meer dan 10%.

Vraag 3: Grafietboot versus kwartsboot, hoe kies je?

Conclusie: Grafietboten hebben de voorkeur voor massaproductiescenario's, terwijl kwartsboten worden overwogen voor wetenschappelijk onderzoek/speciale processen.

Conclusie:

Hoewel dePECVD-bootis niet de belangrijkste apparatuur, maar de "stille bewaker" van de processtabiliteit. Van selectie tot onderhoud, elk detail kan een belangrijke doorbraak betekenen voor opbrengstverbetering. Ik hoop dat deze gids u helpt de technische mist te doorbreken en de optimale oplossing te vinden voor kostenbesparing en efficiëntieverbetering!

Plaatsingstijd: 06-03-2025