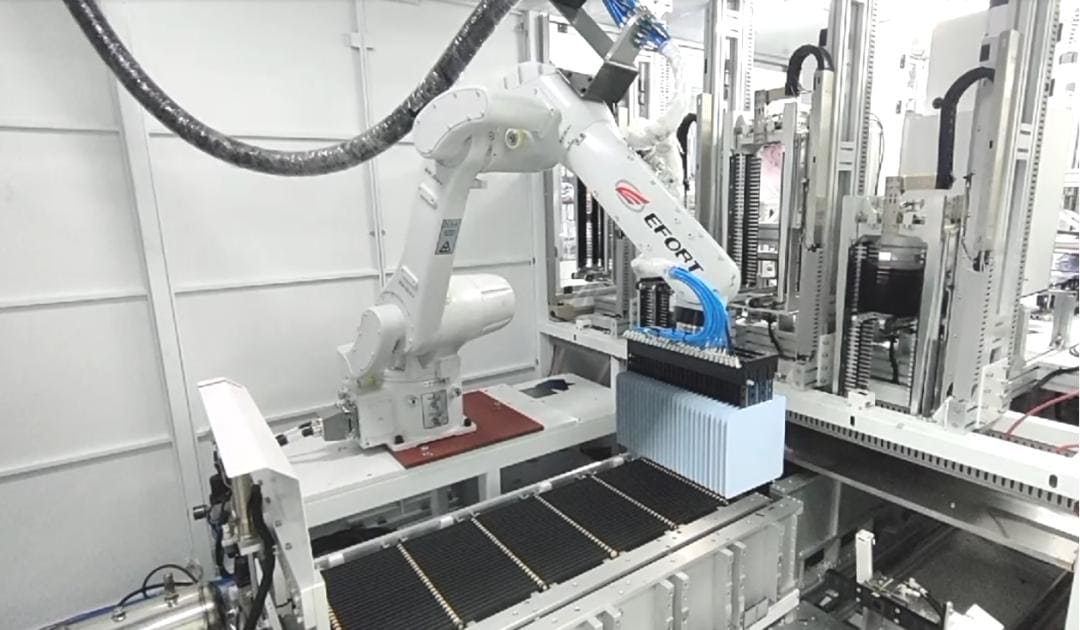

1. ما هو قارب PECVD؟

1.1 التعريف والوظائف الأساسية

قارب PECVD (ترسيب البخار الكيميائي المُحسَّن بالبلازما) هو أداة أساسية تُستخدم لحمل الرقائق أو الركائز في عملية PECVD. يجب أن يعمل بثبات في بيئة ذات درجة حرارة عالية (300-600 درجة مئوية)، وبيئة مُنشَّطة بالبلازما، وبيئة غازات تآكلية (مثل SiH₄ وNH₃). تشمل وظائفه الرئيسية ما يلي:

● تحديد المواقع بدقة: ضمان تباعد الرقاقة بشكل متساوي وتجنب تداخل الطلاء.

● التحكم في المجال الحراري: تحسين توزيع درجة الحرارة وتحسين تجانس الفيلم.

● حاجز مضاد للتلوث: يعزل البلازما عن تجويف المعدات لتقليل خطر تلوث المعادن.

1.2 الهياكل والمواد النموذجية

اختيار المواد:

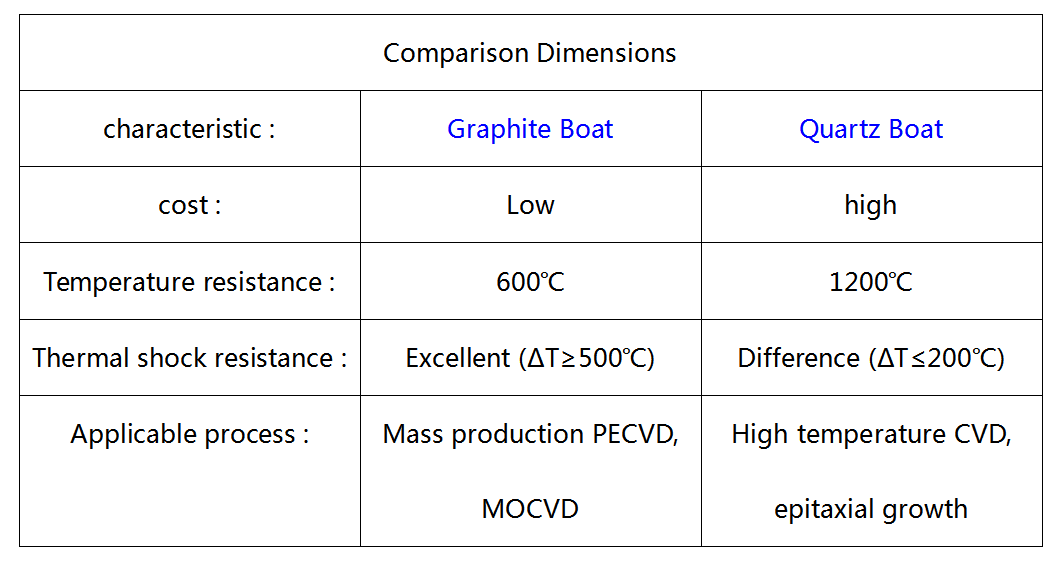

● قارب الجرافيت (الاختيار السائد): موصلية حرارية عالية، ومقاومة لدرجات الحرارة العالية، وتكلفة منخفضة، ولكنه يتطلب طلاء لمنع التآكل بالغاز.

●قارب الكوارتز: يتمتع بنقاء عالي للغاية، ومقاوم للمواد الكيميائية، ولكنه هش للغاية ومكلف.

●السيراميك (مثل Al₂O₃): مقاوم للتآكل، ومناسب للإنتاج عالي التردد، ولكن الموصلية الحرارية ضعيفة.

ميزات التصميم الرئيسية:

● تباعد الفتحات: تطابق سمك الرقاقة (مثل التسامح 0.3-1 مم).

●تصميم فتحة تدفق الهواء: تحسين توزيع غاز التفاعل وتقليل تأثير الحافة.

●طلاء السطح: طلاء SiC أو TaC أو DLC (كربون يشبه الماس) شائع لإطالة عمر الخدمة.

2. لماذا يجب علينا الاهتمام بأداء قوارب PECVD؟

2.1 أربعة عوامل رئيسية تؤثر بشكل مباشر على إنتاجية العملية

✔ مكافحة التلوث:

تتطاير الشوائب الموجودة في جسم القارب (مثل Fe وNa) عند درجات الحرارة العالية، مما يتسبب في حدوث ثقوب صغيرة أو تسرب في الفيلم.

سيؤدي تقشير الطلاء إلى إدخال الجزيئات والتسبب في عيوب الطلاء (على سبيل المثال، يمكن أن تتسبب الجزيئات التي يزيد حجمها عن 0.3 ميكرومتر في انخفاض كفاءة البطارية بنسبة 0.5%).

✔ توحيد المجال الحراري:

سيؤدي التوصيل الحراري غير المتساوي لقارب الجرافيت PECVD إلى اختلافات في سمك الفيلم (على سبيل المثال، في ظل متطلبات التوحيد ±5٪، يجب أن يكون الفرق في درجة الحرارة أقل من 10 درجة مئوية).

✔ توافق البلازما:

قد تتسبب المواد غير المناسبة في حدوث تفريغ غير طبيعي وإتلاف رقاقة أو أقطاب الجهاز.

✔ عمر الخدمة والتكلفة:

تحتاج هياكل القوارب ذات الجودة المنخفضة إلى الاستبدال بشكل متكرر (على سبيل المثال مرة واحدة في الشهر)، وتكاليف الصيانة السنوية باهظة الثمن.

3. كيفية اختيار واستخدام وصيانة قارب PECVD؟

3.1 طريقة الاختيار بثلاث خطوات

الخطوة 1: توضيح معايير العملية

● نطاق درجة الحرارة: يمكن اختيار طلاء الجرافيت + SiC عند درجة حرارة أقل من 450 درجة مئوية، ويلزم استخدام الكوارتز أو السيراميك عند درجة حرارة أعلى من 600 درجة مئوية.

●نوع الغاز: عند احتواء الغازات المسببة للتآكل مثل Cl2 وF-، يجب استخدام طلاء عالي الكثافة.

●حجم الرقاقة: تختلف قوة هيكل القارب مقاس 8 بوصة/12 بوصة بشكل كبير وتتطلب تصميمًا مستهدفًا.

الخطوة 2: تقييم مقاييس الأداء

المقاييس الرئيسية:

●خشونة السطح (Ra): ≤0.8μm (يجب أن يكون سطح التلامس ≤0.4μm)

●قوة ربط الطلاء: ≥15 ميجا باسكال (معيار ASTM C633)

●تشوه درجة الحرارة العالية (600 درجة مئوية): ≤0.1 مم/م (اختبار 24 ساعة)

الخطوة 3: التحقق من التوافق

● مطابقة المعدات: قم بتأكيد حجم الواجهة باستخدام النماذج السائدة مثل AMAT Centura، وcentrotherm PECVD، وما إلى ذلك.

● اختبار الإنتاج التجريبي: يوصى بإجراء اختبار دفعة صغيرة من 50 إلى 100 قطعة للتحقق من اتساق الطلاء (الانحراف المعياري لسمك الفيلم <3٪).

3.2 أفضل الممارسات للاستخدام والصيانة

مواصفات التشغيل:

✔عملية التنظيف المسبق:

● قبل الاستخدام الأول، يجب قصف Xinzhou ببلازما Ar لمدة 30 دقيقة لإزالة الشوائب الممتصة على السطح.

●بعد كل دفعة من العملية، يتم استخدام SC1 (NH₄OH:H₂O₂:H₂O=1:1:5) للتنظيف لإزالة البقايا العضوية.

✔ تحميل المحرمات:

●يُحظر التحميل الزائد (على سبيل المثال، تم تصميم السعة القصوى لتكون 50 قطعة، ولكن يجب أن يكون الحمل الفعلي ≤ 45 قطعة لحجز مساحة للتوسع).

●يجب أن تكون حافة الرقاقة على مسافة ≥2 مم من نهاية خزان القارب لمنع تأثيرات حافة البلازما.

✔ نصائح لإطالة العمر

● إصلاح الطلاء: عندما تكون خشونة السطح Ra> 1.2μm، يمكن إعادة ترسيب طلاء SiC بواسطة CVD (التكلفة أقل بنسبة 40٪ من الاستبدال).

✔ الاختبار المنتظم:

● شهريًا: التحقق من سلامة الطلاء باستخدام قياس التداخل بالضوء الأبيض.

●ربع سنوي: تحليل درجة تبلور القارب من خلال XRD (يحتاج قارب رقاقة الكوارتز مع مرحلة بلورية > 5٪ إلى الاستبدال).

4. ما هي المشاكل الشائعة؟

س1: هل يمكنقارب PECVDهل يمكن استخدامها في عملية LPCVD؟

ج: غير مُوصى به! يتميز LPCVD بدرجة حرارة أعلى (عادةً ما بين 800 و1100 درجة مئوية) ويحتاج إلى تحمل ضغط غاز أعلى. يتطلب استخدام مواد أكثر مقاومة لتغيرات درجة الحرارة (مثل الجرافيت المتساوي الثبات)، كما يجب مراعاة تعويض التمدد الحراري في تصميم الفتحة.

س2: كيف يمكن تحديد ما إذا كان جسم القارب قد فشل؟

أ: توقف عن الاستخدام فورًا إذا ظهرت الأعراض التالية:

تظهر الشقوق أو تقشر الطلاء بالعين المجردة.

كان الانحراف المعياري لتوحيد طلاء الرقاقة >5% لثلاث دفعات متتالية.

انخفضت درجة الفراغ في غرفة العملية بنسبة تزيد عن 10%.

س3: قارب الجرافيت مقابل قارب الكوارتز، كيف تختار؟

الاستنتاج: تُفضل قوارب الجرافيت في سيناريوهات الإنتاج الضخم، في حين تُؤخذ قوارب الكوارتز في الاعتبار للبحث العلمي/العمليات الخاصة.

خاتمة:

على الرغم من أنقارب PECVDليست المعدات الرئيسية، بل هي "الحارس الصامت" لاستقرار العملية. من الاختيار إلى الصيانة، قد تُصبح كل تفصيلة نقطة تحول رئيسية لتحسين الإنتاجية. آمل أن يُساعدك هذا الدليل على تجاوز الغموض التقني وإيجاد الحل الأمثل لخفض التكاليف وتحسين الكفاءة!

وقت النشر: 6 مارس 2025