1. PECVD кайыгы деген эмне?

1.1 Аныктама жана негизги функциялар

PECVD кайык (Plasma Enhanced Chemical Vapor Deposition) PECVD процессинде пластиналарды же субстраттарды алып жүрүү үчүн колдонулган негизги курал. Ал жогорку температурада (300-600°C), плазма менен активдештирилген жана коррозиялык газда (мисалы, SiH₄, NH₃) туруктуу иштеши керек. Анын негизги функцияларына төмөнкүлөр кирет:

● Так жайгаштыруу: бир калыпта пластинка аралыкты камсыз кылуу жана каптоо кийлигишүүсүн болтурбоо.

● Жылуулук талаасын көзөмөлдөө: температуранын бөлүштүрүлүшүн оптималдаштыруу жана пленканын бирдейлигин жакшыртуу.

● Булганууга каршы тосмо: металлдын булгануу коркунучун азайтуу үчүн плазманы жабдуулардын көңдөйүнөн бөлүп алат.

1.2 Типтүү конструкциялар жана материалдар

Материал тандоо:

● Graphite кайык (негизги тандоо): жогорку жылуулук өткөрүмдүүлүк, жогорку температурага каршылык, арзан баада, бирок газ коррозиясын алдын алуу үчүн каптоо талап кылынат.

●Кварц кайыгы: Ультра жогорку тазалык, химиялык жактан туруктуу, бирок өтө морт жана кымбат.

●Керамика (мисалы, Al₂O₃): эскирүүгө туруктуу, жогорку жыштыктагы өндүрүш үчүн ылайыктуу, бирок жылуулук өткөрүмдүүлүгү начар.

негизги дизайн өзгөчөлүктөрү:

● Слот аралыгы: Вафли калыңдыгын дал келтириңиз (мисалы, 0,3-1 мм сабырдуулук).

●Аба агымынын тешигинин дизайны: реакциянын газын бөлүштүрүүнү оптималдаштыруу жана жээк эффектин азайтуу.

●Беттик каптоо: Кызмат мөөнөтүн узартуу үчүн жалпы SiC, TaC же DLC (бриллиант сымал көмүртек) каптоо.

2. Эмне үчүн PECVD кайыктарынын иштешине көңүл бурушубуз керек?

2.1 Процесстин түшүмдүүлүгүнө түздөн-түз таасир этүүчү төрт негизги фактор

✔ Булганууну көзөмөлдөө:

Кайыктын корпусундагы кирлер (мисалы, Fe жана Na) жогорку температурада учуп, пленкадагы тешиктерди же агып чыгууну пайда кылат.

Каптоо пилинги бөлүкчөлөрдү киргизип, каптоо кемчиликтерин пайда кылат (мисалы, бөлүкчөлөр > 0,3μm батареянын натыйжалуулугун 0,5% га төмөндөтүшү мүмкүн).

✔ Жылуулук талаасынын бирдейлиги:

PECVD графит кайыгынын бир калыпта эмес жылуулук өткөрүмдүүлүгү пленканын калыңдыгындагы айырмачылыктарга алып келет (мисалы, ±5% бирдейлик талабы боюнча, температуранын айырмасы 10°Сден аз болушу керек).

✔ Плазманын шайкештиги:

Туура эмес материалдар анормалдуу разрядга алып келиши мүмкүн жана пластинкага же аппараттын электроддоруна зыян келтириши мүмкүн.

✔ Кызмат мөөнөтү жана баасы:

Төмөн сапаттагы кайык корпустарын тез-тез алмаштырып туруу керек (мисалы, айына бир жолу), ал эми жылдык тейлөөгө чыгымдар кымбатка турат.

3. PECVD кайыгын кантип тандоо, колдонуу жана сактоо керек?

3.1 Үч баскычтуу тандоо ыкмасы

1-кадам: процесстин параметрлерин тактаңыз

● Температура диапазону: Graphite + SiC каптоо 450°C төмөн тандалышы мүмкүн, ал эми кварц же керамика 600°C жогору талап кылынат.

●Газ түрү: Cl2 жана F- сыяктуу жегич газдарды камтыганда, жогорку тыгыздыктагы каптоо колдонулушу керек.

●Wafer өлчөмү: 8-дюйм / 12-дюйм кайык структурасы күчү бир кыйла айырмаланат жана максаттуу долбоорду талап кылат.

2-кадам: аткаруу көрсөткүчтөрүн баалоо

Негизги көрсөткүчтөр:

●Беттин оройлугу (Ra): ≤0.8μm (байланыш бети ≤0.4μm болушу керек)

●Каптоо байланыш күчү: ≥15MPa(ASTM C633 стандарты)

●Жогорку температуранын деформациясы (600℃): ≤0,1мм/м (24 саат сыноо)

3-кадам: шайкештикти текшерүү

● Жабдуулардын дал келиши: AMAT Centura, centrotherm PECVD ж.б. сыяктуу негизги моделдер менен интерфейстин өлчөмүн ырастаңыз.

● Сыноо өндүрүштүк сыноо: Бул жабуунун бирдейлигин текшерүү үчүн 50-100 даана чакан партия сыноо жүргүзүү сунуш кылынат (пленка калыңдыгынын стандарттуу четтөө <3%).

3.2 Колдонуу жана тейлөө боюнча мыкты тажрыйбалар

Операциянын спецификациялары:

✔Алдын ала тазалоо процесси:

● Биринчи колдонуудан мурун, Xinzhou бетинде адсорбцияланган кирлерди жок кылуу үчүн 30 мүнөт бою Ар плазмасы менен бомбалоо керек.

●Процесстин ар бир партиясынан кийин SC1 (NH₄OH:H₂O₂:H₂O=1:1:5) органикалык калдыктарды тазалоо үчүн колдонулат.

✔ Табуларды жүктөө:

●Ашыкча жүктөөгө тыюу салынат (мисалы, максималдуу сыйымдуулук 50 даана деп эсептелген, бирок кеңейтүү үчүн мейкиндикти сактоо үчүн иш жүзүндөгү жүк ≤ 45 даана болушу керек).

●Плазма кырынын таасирлерин болтурбоо үчүн пластинанын чети кайык баксынын учунан ≥2мм алыс болушу керек.

✔ Өмүрдү узартуу боюнча кеңештер

● Каптоо оңдоо: бетинин тегиздиги Ra>1,2μm болгондо, SiC каптоо CVD тарабынан кайра салынышы мүмкүн (баасы алмаштыруудан 40% төмөн).

✔ Үзгүлтүксүз тестирлөө:

● Ай сайын: ак жарык интерферометриясын колдонуу менен каптоо бүтүндүгүн текшериңиз.

●Чейрек сайын: XRD аркылуу кайыктын кристаллдашуу даражасын талдоо (кристалл фазасы > 5% болгон кварц вафли кайыгын алмаштыруу керек).

4. Кандай жалпы көйгөйлөр бар?

Q1: мүмкүнPECVD кайыгыLPCVD процессинде колдонулушу мүмкүнбү?

A: Сунушталбайт! LPCVD жогорку температурага ээ (көбүнчө 800-1100 ° C) жана жогорку газ басымына туруштук бериши керек. Бул температуранын өзгөрүшүнө туруктуураак материалдарды колдонууну талап кылат (мисалы, изостатикалык графит) жана уячанын дизайны жылуулук кеңейүү компенсациясын эске алышы керек.

Q2: Кайыктын денеси иштебей калганын кантип аныктоого болот?

Ж: Төмөнкү белгилер пайда болгондо дароо колдонууну токтотуңуз:

Жаракалар же каптоо пилинги жөн эле көзгө көрүнүп турат.

Вафли каптоо бирдейлигин стандарттык четтөө катары менен үч партия үчүн >5% болду.

Технологиялык камеранын вакуумдук даражасы 10% дан ашык төмөндөдү.

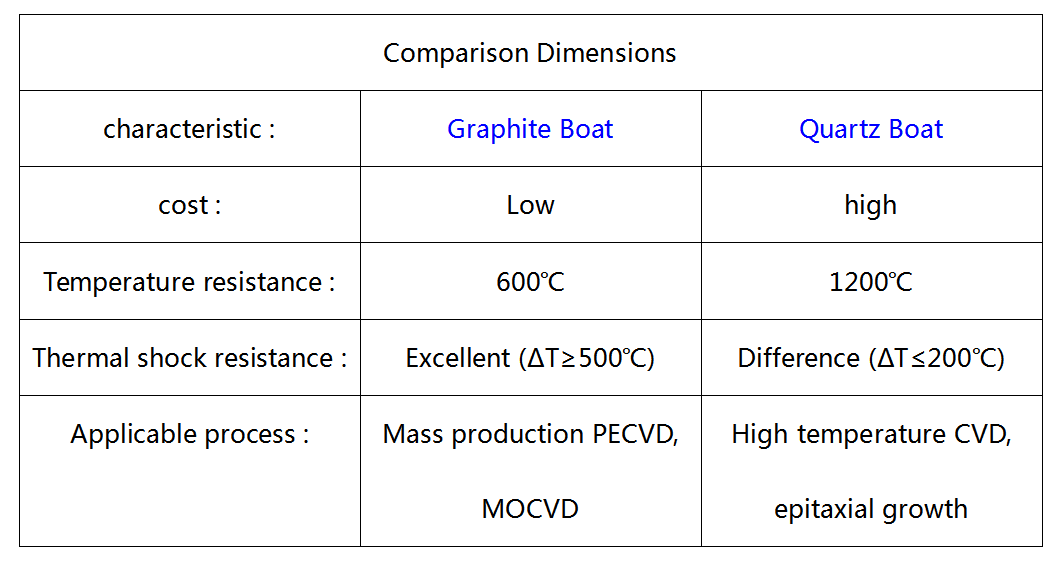

С3: Графит кайыгына каршы кварц кайыгы, кантип тандоо керек?

Жыйынтык: Графит кайыктары массалык өндүрүш сценарийлери үчүн, ал эми кварц кайыктары илимий изилдөөлөр/атайын процесстер үчүн каралат.

Жыйынтык:

болсо даPECVD кайыгынегизги жабдуулар эмес, ал процесстин туруктуулугунун "унчукпаган сакчысы" болуп саналат. Тандоодон баштап тейлөөгө чейин ар бир майда-чүйдөсүнө чейин түшүмдүүлүктү жогорулатуу үчүн негизги ачылыш болуп калышы мүмкүн. Бул колдонмо сизге техникалык туманга кирип кетүүгө жана чыгымдарды азайтуу жана натыйжалуулукту жогорулатуу үчүн оптималдуу чечимди табууга жардам берет деп ишенем!

Посттун убактысы: Март-06-2025